Огромная часть 3D-мейкеров знакомится с печатной техникой через сборку самодельных устройств. Это могут быть как кит-наборы, так и принтеры, которые они собрали с нуля по разным схемам. Если вы решили выбрать эту дорогу, то советуем ознакомиться с данной инструкцией. Она поможет собрать принтер в верной последовательности и не допустить большого количества ошибок.

Подготовка к сборке принтера по схеме с нуля

Начнем с выбора проекта. И тут сразу же встает вопрос: какой бюджет мы закладываем в создание принтера? Сегодня на рынке есть множество готовых решений, которые стоят не таких больших денег. Так есть ли смысл вкладываться в сборку кустарного варианта? Однозначно – это того стоит. И тут есть несколько плюсов:

- Вы можете сделать большую область печати, чем в стандартном 3D-принтере из магазина.

- Самодельный принтер легко усовершенствовать и починить. Вы сможете запросто сделать большую часть запчастей на самом устройстве печати.

- Собирая принтер своими руками, вы поймете всю механику работы устройства, научитесь решать простые ошибки, устранять дефекты печати.

Цена на полный комплект для сборки будет все равно ниже, чем стоимость готового девайса с аналогичными характеристиками из магазина. К точному выбору проекта мы еще вернемся.

Для сборки вам пригодятся инструменты, а именно: отвертка крестовая, мультиметр, наждачная бумага, клей, пассатижи, паяльный инструмент, силиконовое масло, изолента, нож канцелярский, пластиковые хомуты и парочка ровных рук.

Интересно! Множество современных брендов начинали свой путь в 3D-печати с создания моделей в кустарных условиях.

Как выбрать дешевый проект для 3D-принтера?

Глобально есть две схемы сборки принтера с ноля в домашних условиях:

- Кит-комплект. Или принтер по запчастям. По факту это готовая модель, но разобранная до болтика. Подобные варианты стоят чуть дешевле моделей под ключ. Но на деле это кем-то придуманное устройство, в которое сложно внести какие-либо изменения.

- Сборка с нуля по схеме с использованием управляющей платы на Arduino. Этот вариант больше подходит. Управляющая плата «Ардуино» позволяет вносить изменения в работу механики без особых знаний электроники. Для нее создано множество дополнительных контроллеров, хабов и плат.

Сборка на Arduino обойдется дешевле любого кит-комплекта. Полная стоимость принтера может встать до 20 000 рублей с учетом металлической рамы. Часть дополнительных деталей можно напечатать на самом принтере, когда он будет готов к первому старту. Аналогичные готовые или кит-решения обойдутся в 30 000–40 000 рублей.

Информация! В интернете есть масса вариантов по сборке принтера на основе старых или «убитых» устройств печати. Настоятельно не рекомендуем покупать такие девайсы под восстановление. Проще сделать устройство с нуля, чем воскрешать полуживой принтер.

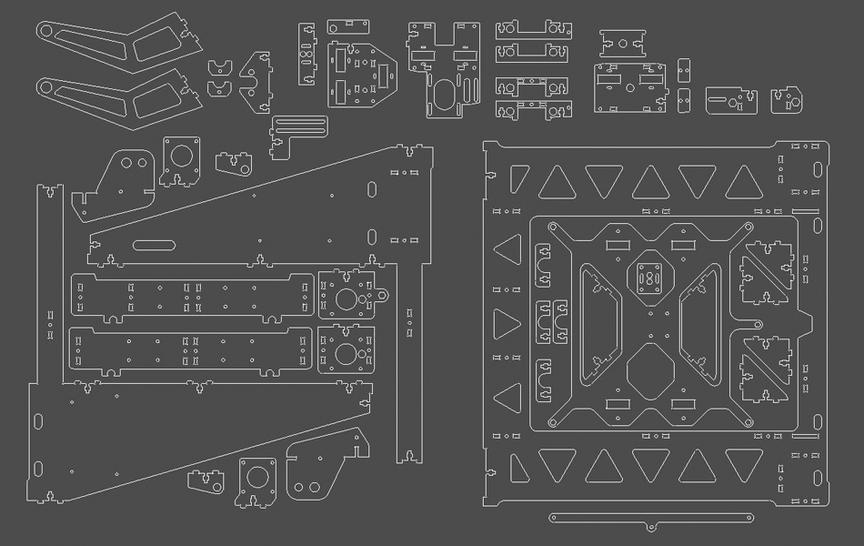

За основу сборки можно взять бесплатную схему с сети. Например, одна из самых популярных сборок основана на механике модели Prusa i3 или Prusa i2 (RepRap Mendel). Основание принтера можно сделать из МДФ-плиты или оргстекла. Со временем лучше заменить ее на металлическую основу. Это немного удорожит конструкцию, но сделает ее более прочной и надежной.

Чертеж рамы Prusa i3

Заказ деталей на «АлиЭкспресс»

Следующий важный момент – заказ комплектующих. В рамках нашего проекта мы рассмотрим покупку деталей для сборки принтера по схеме Prusa i3. Это надежный вариант, проверенный тысячами пользователей по всему миру.

Что нужно купить:

- направляющие валы в комплекте из 6 штук;

- шпильки типа M5 – две штуки (можно купить и в обычном строительном магазине);

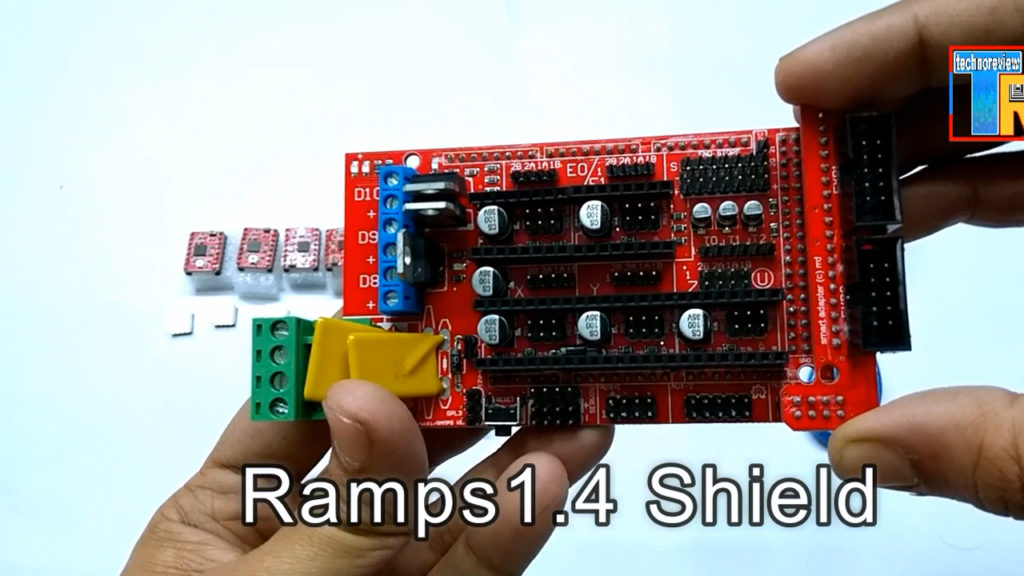

- комплект электроники: Аrduino Mega 2560 R3 – 1 штука, RAMPS 1.4 — 2 штуки (второй про запас), шаговые двигатели – 6 штук;

- понижающий регулятор напряжения;

- комплект шаговых моторов, нужно 4 штуки, но продают по 5 в комплекте;

- комплект муфт, ремней и подшипников;

- блок на 12 В – 1 штука;

- механический ограничитель – 3 штуки;

- дисплей со встроенным SD-картридером – 1 штука;

- подогреваемый стол – 1 штука;

- кнопка и клемма – 1 штука;

- вентилятор (кулер) на обдув заготовки – 1 штука;

- экструдер – 1 штука;

- вентилятор для охлаждения драйверов – 1 штука;

- запасные сопла в комплекте;

- сверло для чистки сопла;

- комплект для регулировки рабочего стола – лучше взять пару штук;

- пружины в комплекте для стола – 5 штук, из них 4 потребуется;

- прямоугольный кусок ровного стекла, которое ляжет на стол, – 1 штука;

- один комплект проводов для подключения шаговых двигателей.

Все эти запчасти есть в продаже на китайском маркетплейсе AliExpress. Конечная стоимость может различаться от магазина к магазину. Берите запчасти только у проверенных поставщиков с высоким пользовательским рейтингом.

Лайфхак! Разбивайте закупку запчастей на 2–3 посылки, чтобы не попасть под таможенную пошлину. С 2021 года порог бесплатного ввоза товаров из Китая составляет $100. Это около 7400 рублей по курсу весны 2021 года.

Как собрать простой 3D-принтер на Arduino самостоятельно: пошаговая инструкция от А до Я

Теперь рассмотрим весь путь сборки принтера – с момента установки рамы до первого пробного запуска. В этой части мы разберем механику и кинематику устройства, пошаговые этапы сборки и мелкие нюансы.

Важно! Готовую металлическую раму под Prusa i3 можно купить в интернете. Мы рекомендуем именно этот вариант.

Компоненты для сборки

Создание оси Y

В нашем случае сборка принтера начинается с установки рамы. Она является опорной частью для оси Y. Весь процесс сборки можно разбить на несколько этапов:

- Установка П-образной рамы. К ней прикручиваем заднюю стенку с крепежом под мотор и выставляем две боковые косынки. После чего ставим передние ребра жесткости.

- Собираем переднюю стенку с натяжителем ремня. Последний состоит из подшипника и нескольких пластин. Прикручиваем переднюю стенку к основной раме.

- Ставим крепеж для двигателей оси Z. Их монтируют на боковые стойки рамы.

- Собираем торцевые опоры для верхней части рамы. В официальной инструкции указано, что в них должны быть вставлены подшипники типа 625z. Их ставить не нужно. Потом выставите ходовые винты как есть. Это поможет избавить принтер от эффекта вобблинга.

- Собираем каретку по оси Y. Чтобы у винтов каретки соблюдалась соосность, нужно сначала выставить сами валы и только потом протягивать винты.

- Установка валов и каретки. Действуем по алгоритму: сначала вставляем валы в заднюю стенку, после чего устанавливаем на них каретку и уже потом продеваем валы в переднюю стенку. Фиксируем валы прижимными пластинами.

Основа под ось Y готова. Рама собрана на 90 %.

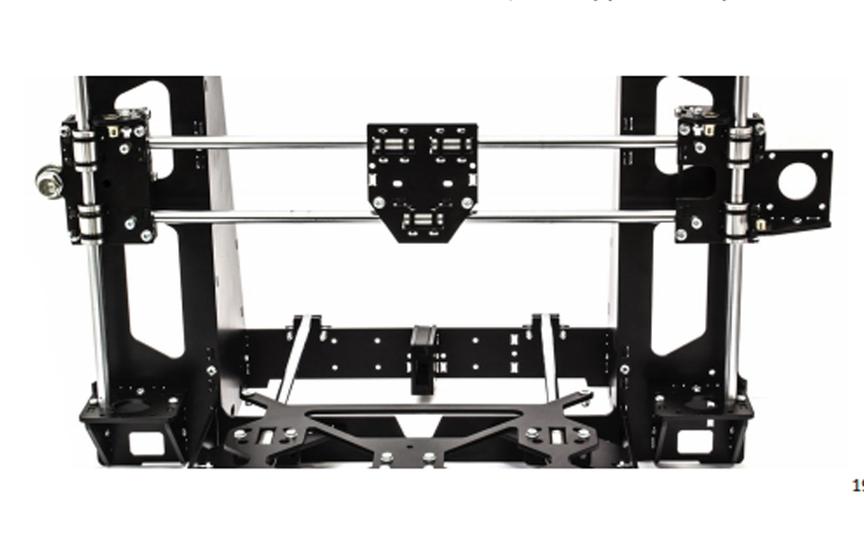

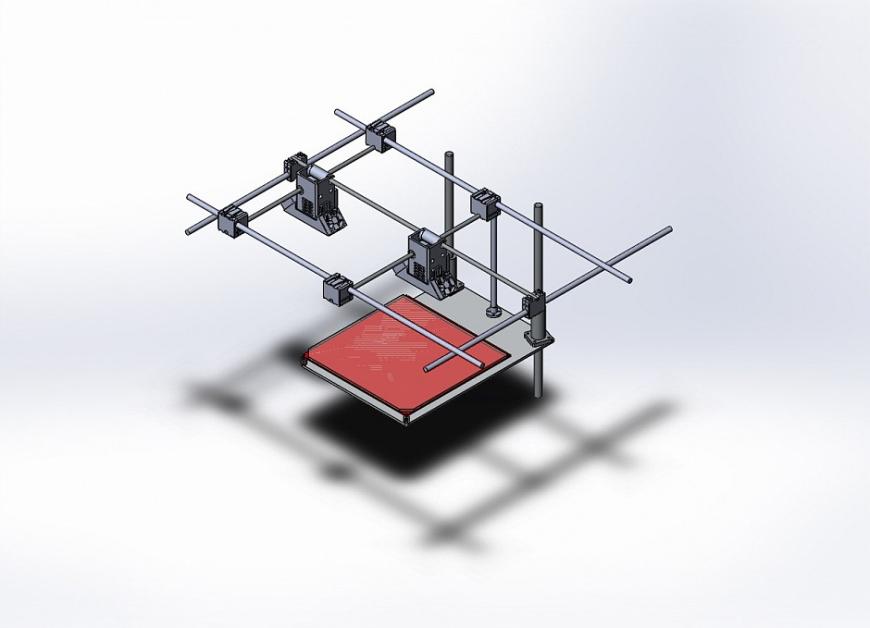

Готовая рама

Ось X и ось Y

Теперь нужно собрать ось Х, которая будет работать совместно с передвигающийся нижней платформой (осью Y). Здесь также будет несколько этапов сборки:

- Собираем правую и левую каретку оси X. Подшипники фиксируем при помощи пластиковых стяжек.

- Собираем каретку экструдера. Важная деталь: в экструдере подшипники смотрят внутрь.

- Устанавливаем валы для оси X. Сначала в одну каретку (левую или правую), потом продеваем каретку экструдера и закрепляем валы в обратной каретке.

- Устанавливаем валы для оси Z и на них надеваем собранную ось X. Проверяем ее ход, если все хорошо, протягиваем прижимные винты.

Кинематика устройства построена. Теперь можно переходить к установке и подключению основных электромеханических частей.

Внимание! Работайте без спешки! Если пропустить какой-то момент, то потом придется разбирать принтер практически до болтиков.

Собранная каретка оси X на раме

Подключение основных элементов

Главные части принтера – это механика и электрика. Разберем установку данных элементов в правильном порядке:

- Крепим двигатель оси X. Предварительно устанавливаем на него зубчатый шкив.

- Выставляем двигатели оси Z в левом и правом держателе.

- Ставим муфты на валы движков. Фиксируем их при помощи прижимных винтов с нижней части.

- Ставим ходовые винты через подшипник торцевой опоры. Они фиксируют правую и левую каретку.

- Ставим двигатели оси X. Протягиваем их винтами.

- Устанавливаем ремни на двигатели. Не забываем ослабить натяжители.

- Устанавливаем концевики осей X, Y и Z. Здесь важно не ошибиться, иначе можно получить отзеркаленную модель при печати.

- Установка «мозгов» системы. Монтируем плату Arduino на раме принтера.

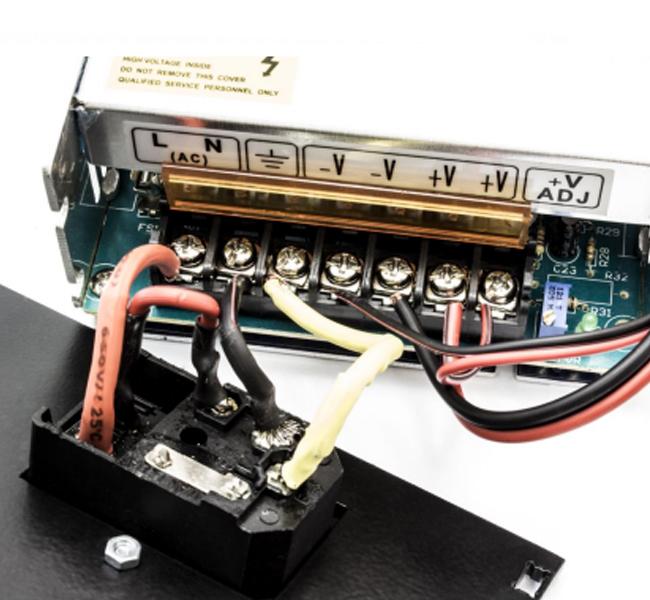

- Устанавливаем блок питания. Разъем питания крепят к специальной пластине. К нему заводят провода от блока питания. Их припаивают к разъему. На клеммы накидывают провода, которые пойдут на питание основного чипа контроллера, и другие элементы системы.

- Монтируем LCD-дисплей и экструдер. Способы их коммутации ниже в статье.

Распайка блока питания

Основные элементы собраны и подключены. Осталось установить нагревательный стол.

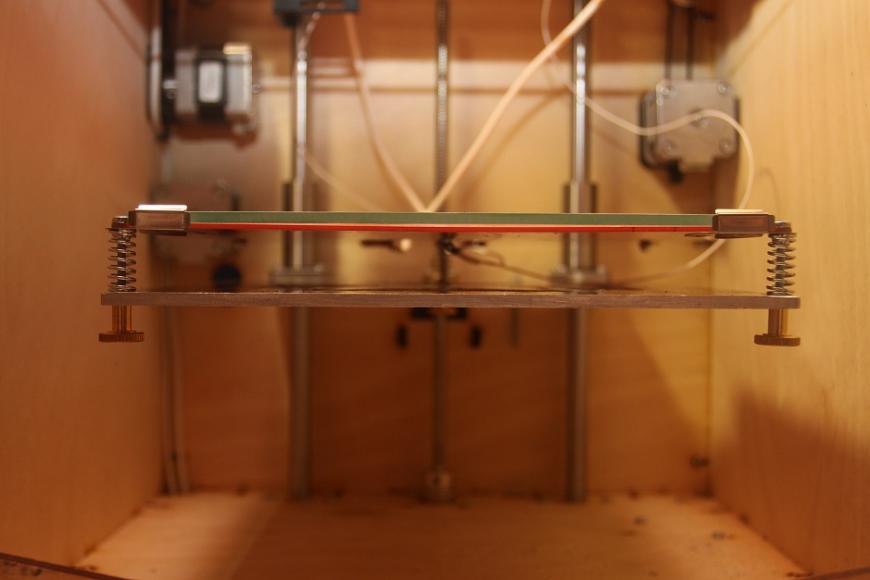

Стол для печати

Рабочую поверхность крепят к каретке оси Y при помощи винтов. При ее установке используют специальные пружинки, чтобы у поверхности была правильная геометрия. Кабели питания и провода термистора упаковывают в оплетку. Их аккуратно проводят под нижней частью стола и подключают согласно инструкции.

Монтаж проводов под столом

Отладка

Первичная отладка включает в себя:

- Проверку жесткости конструкции, протяжку болтов, если это потребуется.

- Проверка натяжения ремней. Они не должны провисать, при этом платформа и экструдер должны передвигаться без особых усилий.

- Калибровка нагревательного стола при помощи подпружиненных затяжных болтов.

- Проверка наличия всех проводов для коммутации.

Далее можно приступать к самому главному и сложному – подключении электронной и электрической части принтера.

Принтер в сборе

Как подключить электронику на «Ардуино»?

При работе с Arduino нужно соблюдать правильный алгоритм коммутации. Иначе можно просто спалить какую-нибудь деталь.

Подключение:

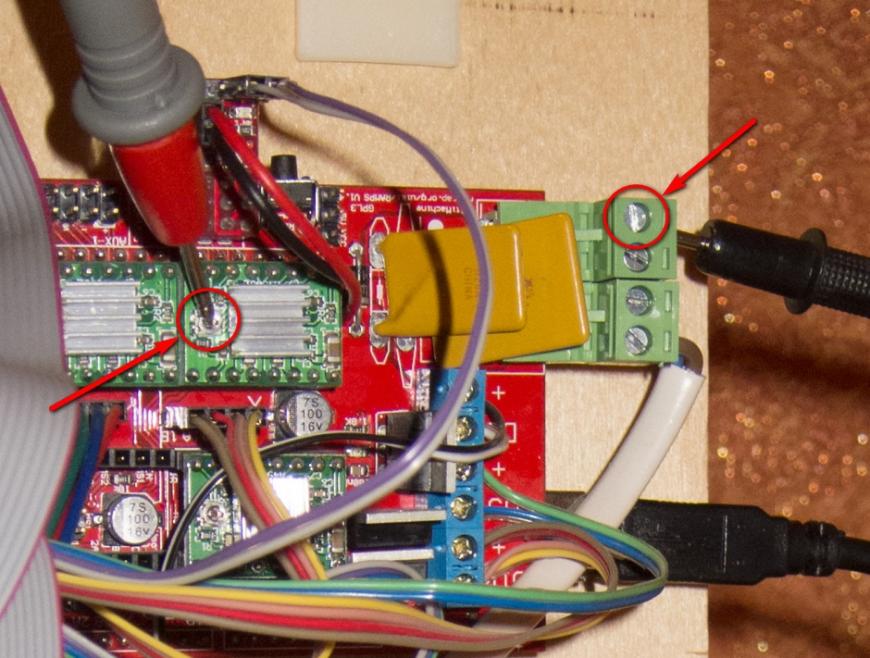

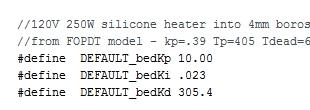

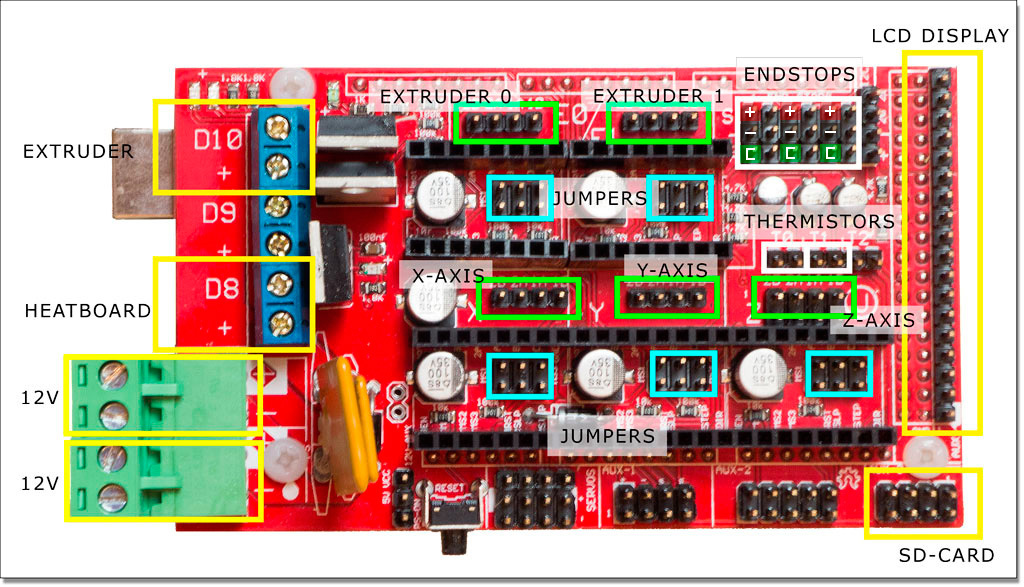

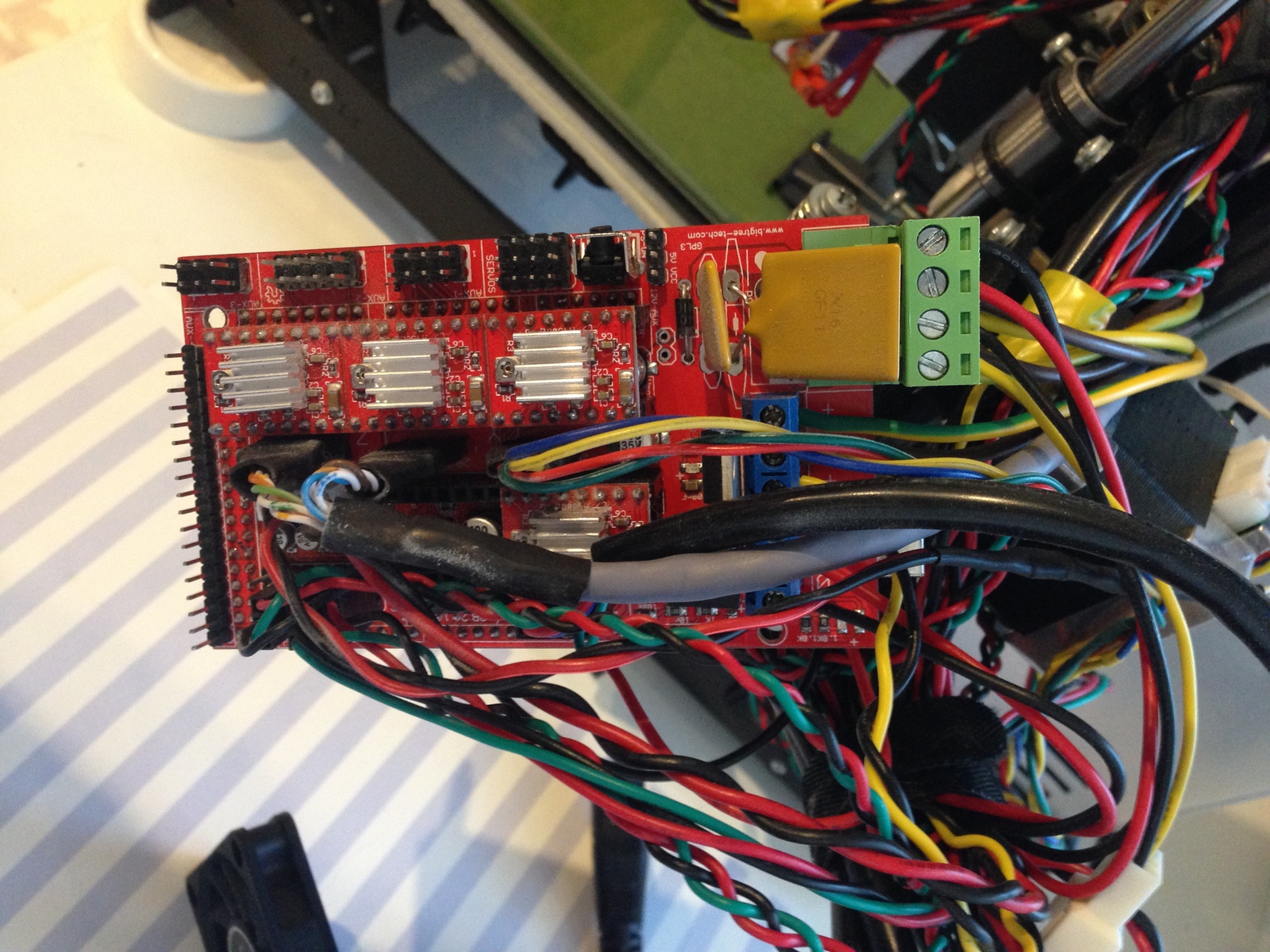

- Ставим перемычки под каждый драйвер шагового двигателя на плате RAMPS. Потребуется по 3 джампера под каждый драйвер.

- Устанавливаем драйвера шаговых двигателей на разъемы X, Y, Z, E1. Наклеиваем на них радиаторы.

- Монтируем плату RAMPS поверх Arduino.

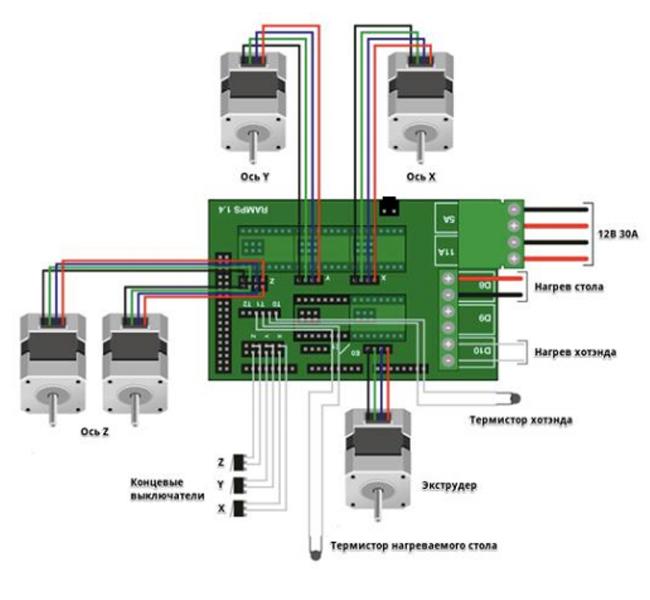

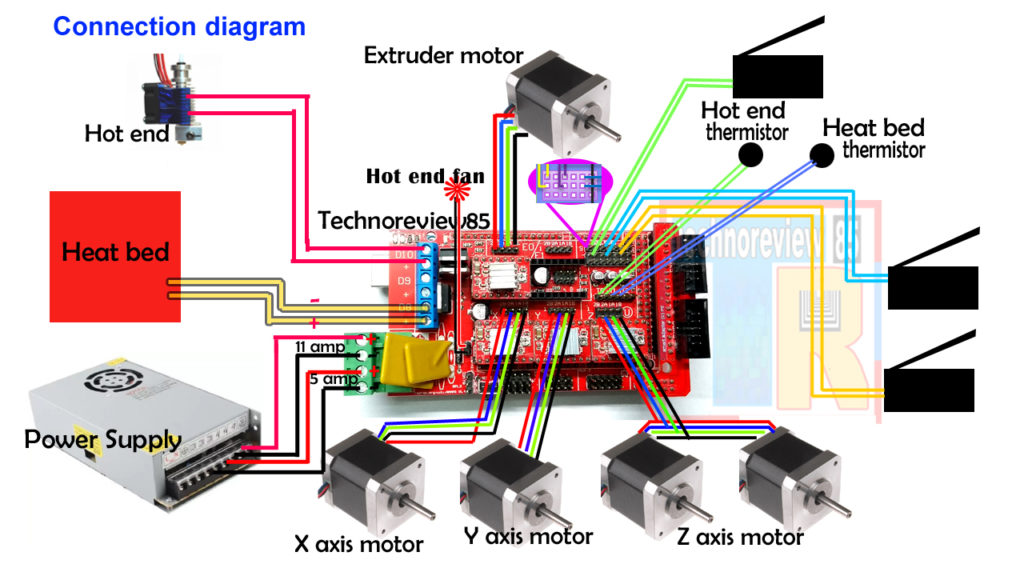

Теперь нужно подключить электрику согласно указанной ниже схеме:

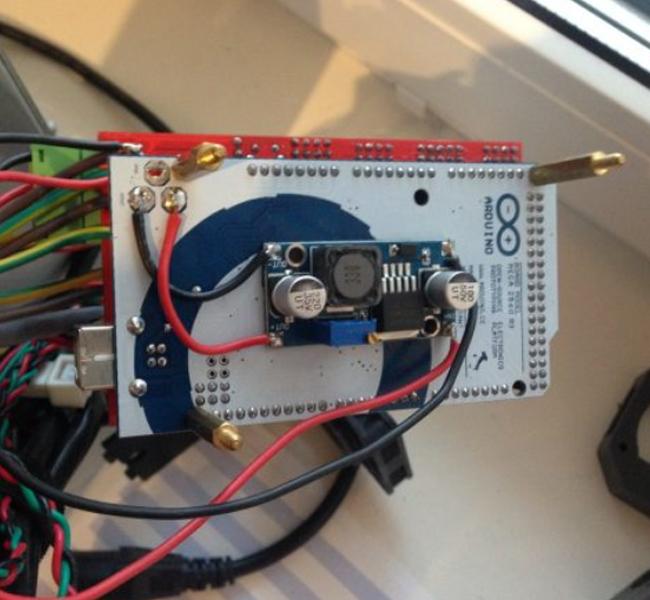

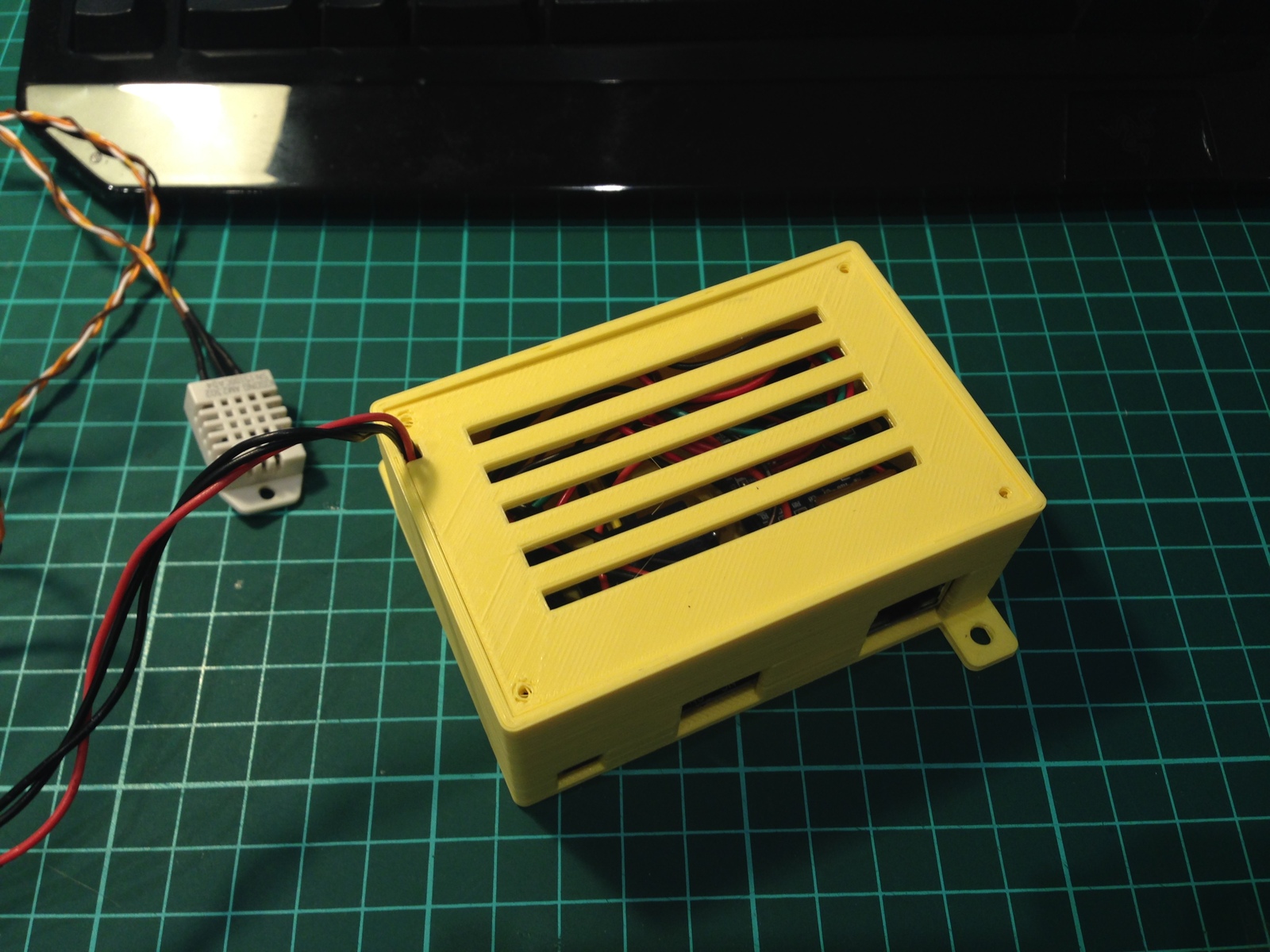

Важно! Если вы хотите сделать более надежную и долговечную систему, стоит немного усовершенствовать плату Arduino. А именно – отвязать ее от питания, которое приходит с RAMPS. Для этого откусите диод на плате RAMPS и припаяйте регулятор напряжения ко входу питания. Его нужно заблаговременно выставить на 5 В, попутно выпаяв стандартное гнездо питания. Сам регулятор можно поместить на заднюю стенку Arduino.

Регулятор за платой Arduino

Особое внимание коммутации проводов для двигателей по оси Z. Их можно подключать:

- параллельно, но каждый штекер идет в свое гнездо (стандартная схема коммутации RAMPS);

- последовательно, используя один штекер (схема ниже).

Коммутация элементов электрики к RAMPS:

- к разъему Т0 подключаем термистор хотэнда;

- к разъему D10 – нагрев хотэнда;

- к разъему D8 – нагрев рабочего стола;

- к разъему D9 – обдув рабочей зоны.

Ставим вентилятор на обдув драйверов и рабочую зону заготовки. Принтер готов, осталось только накатить прошивку и сделать первичную настройку.

Установка программного обеспечения

Программное обеспечение включает в себя два важных момента – установку прошивки на сам принтер, а также инсталляцию слайсера на ПК. Рассмотрим оба пункта последовательно:

- Скачиваем прошивку с официальных источников Arduino. Например, можно взять драйверы здесь. Устанавливаем прошивку через интерфейс утилиты IDE Arduino 1.0.6. На дисплее принтера выбираем Auto Home, чтобы проверить калибровку концевиков и полярность шаговиков. Если оси работают в обратную сторону, нужно повернуть клемму у мотора на 180 градусов.

- Ставим слайсер на ПК. Это программа для обработки и подготовки к печати трехмерной модели. Здесь же можно задать некоторые параметры печати для самого принтера, немного подкрутить характеристики. Рекомендуем использовать бесплатный софт. Например, слайсер Cura. Его можно скачать с официального сайта разработчика.

Это основные шаги по установке ПО. Точечные настройки будет выставлять сам пользователь по мере обучения.

Подготовка к эксплуатации: настройка и калибровка

На финишной прямой стоит еще раз все проверить, а также сделать первичную калибровку и настройку:

- Проверьте ход всех кареток. Смажьте валы силиконовым маслом.

- Посмотрите проводку, чтобы ничего не коротило и не замыкало.

- Откалибруйте печатную платформу при помощи чистого листа формата A4. Отпустите регулировочные винты, подложите лист бумаги между соплом экструдера и самой поверхностью. Выставите правильную геометрию стола и высоту сопла, затяните винты.

- Попробуйте выгнать тестовый кубик, чтобы вылезли все неточности и дефекты печати.

- Скачайте или создайте модель, которую нужно напечатать. Выгрузите ее в слайсер. Установите нужные параметры и скиньте проект на SD-карту.

- Загрузите филамент в экструдер. Катушка с пластиком должна свободно прокручиваться над конструкцией принтера.

- Вставьте флешку в принтер, попробуйте выгнать печать.

Однако это не все, что нужно учитывать при монтаже принтера. Часто пользователи допускают ряд банальных ошибок, которых можно избежать еще до момента сборки.

Ошибки и способы их избежать

Самые частые ошибки и методы их решения:

- Вырезать раму подручными средствами. Например, выпиливать куски оргстекла обычной ножовкой или лобзиком. Скорее всего, вы нарушите геометрию деталей. Будет страдать как прочность всей конструкции, так и точность печати. Не дешевите на данном моменте. Поручите работу по вырезке деталей лазерной мастерской.

- Рама из тонкого материала. Если вы все-таки решили удешевить проект, используя оргстекло, МДФ-плиту или фанеру вместо металла, стоит брать материал не менее 6 мм толщиной. Иначе рама может просто лопнуть или развалиться.

- Покупка дешевых компонентов. Лучше немного переплатить и купить запчасти у проверенного продавца, чем заказать некачественную продукцию, но за чуть меньшую стоимость. Ищите компромисс между недорого и качественно.

- Отказ от системы охлаждения. Это может привести к потере качества из-за невозможности установки нужного температурного режима. Вторая, более серьёзная проблема – это выход из строя «мозгов» устройства. А именно – драйверов движков или платы RAMPS. Не стоит экономить на безопасности.

- Ставить высокие показатели скорости, теряя на качестве. Если принтер может печатать на скорости 150 мм/с, это совсем не означает, что он справится на 5+. Увеличение скорости влечет за собой падения качества. Могут появиться дефекты печати. Ищите золотую середину или не берите «горящие» проекты.

Это самые частые ошибки, которые допускают пользователи при сборке и работе на только что собранном 3D-принтере.

Интересно! Для снижения шума и вибраций используйте резиновые ножки-демпферы от стиральной машинки. Их можно купить в любом хозяйственном магазине. Это не сильно удорожит сборку, но повлияет на качество печати.

Собрать 3D-принтер по схеме несложно. Главное – никуда не торопиться и делать все по шагам. Также стоит заранее просчитать все траты на бумаге и держать в уме основные ошибки, которые могут возникнуть в процессе сборки.

Друзья, привет!

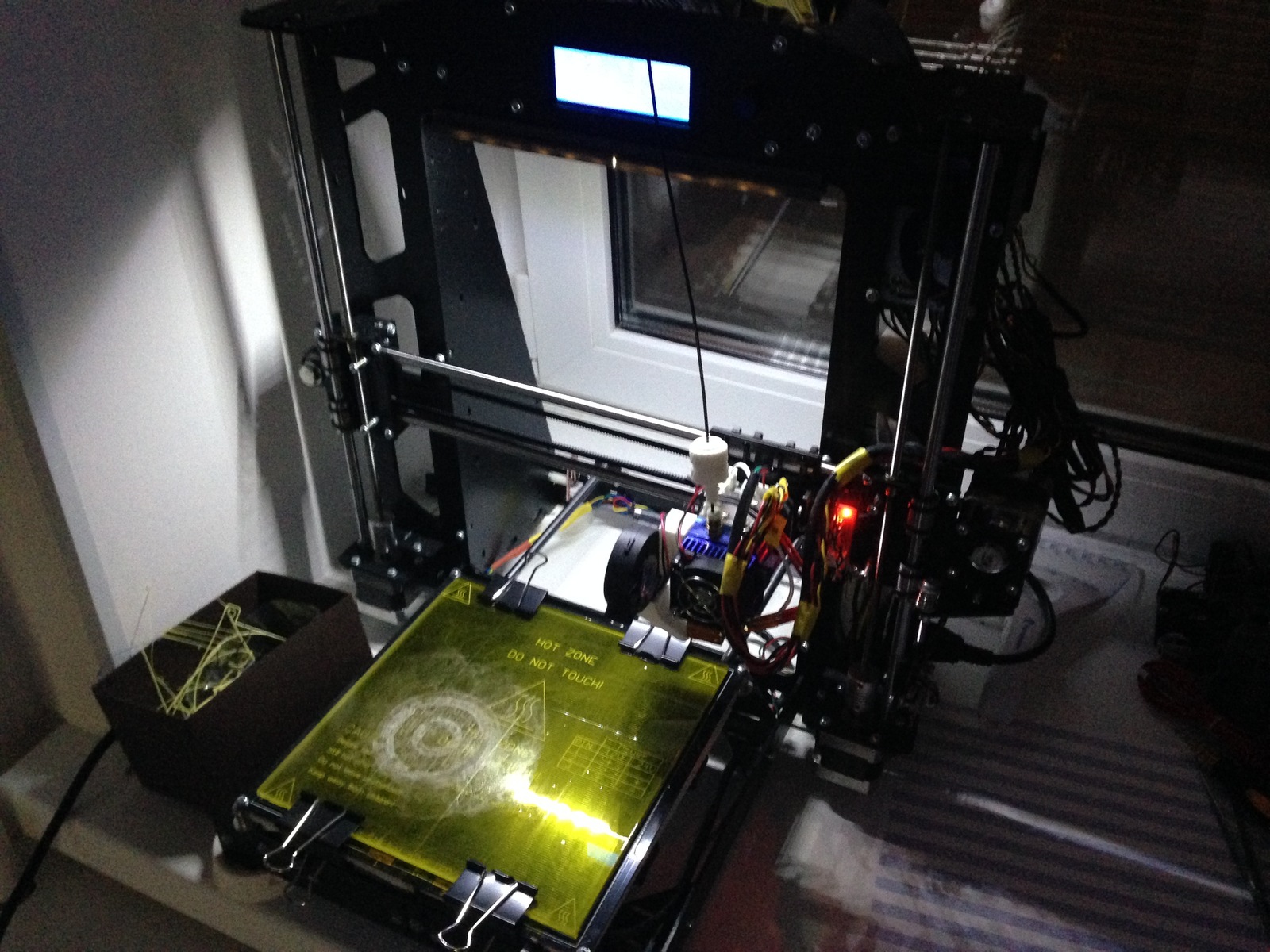

В конце сегодняшней части наш принтер уже будет печатать.

Напомню что мы с вами уже сделали:

1. Вводный. Приобретение всего необходимого.

2. Сборка принтера. Часть первая. Корпус и механика.

3. Сборка принтера. Часть вторая. Электроника.

3.1. Дополнительные фотографии.

3.2. Подключение электроники

4. Прошивка и настройка принтера – Marlin.

5. Прошивка и настройка принтера — Repetier-Firmware.

Сегодня нам потребуется мультиметр, компьютер, кабель USB, который шел в комплекте с Arduino Mega, карта памяти SD.

Предупреждаю сразу, прежде чем включать все это дело в розетку, проверьте 7 раз все ли подключено правильно, и при работе с мультиетром одно неловкое движение и Arduino на замену. Я уже убил 3 Arduino Mega, в том числе одну при настройке этого принтера, и что бы вам не ждать еще две недели этот пост, быстро нашел на авито новую ‘дуню’. Если в чем то сомневаетесь, перепроверьте или переспросите! Если что я предупредил.

Что стоит прежде всего проверить:

1. Положение драйверов.

2. Правильность подключения концевиков.

3. Полярность всех проводов.

4. Общая схема подключения всех электроники.

Проверили? 7 раз? Поехали дальше:

Включаем наш принтер в розетку, включаем выключатель (на разъеме для сетевого кабеля с предохранителе и не забываем установить предохранитель), должны включиться:

1. Вентилятор на блоке питания.

2. Обдув RAMPS.

3. Обдув радиатора печатной головы.

4. Подсветка экрана.

5. Подсветка принтера, можно включить выключить при помощи выключателя.

Работает?

Нет — идем в предыдущие главы.

Да — идем дальше.

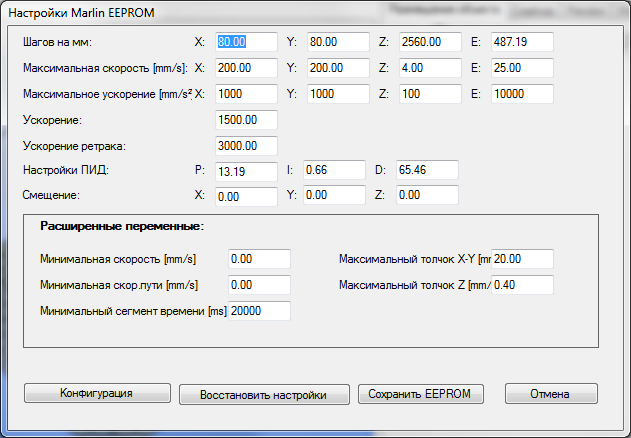

Картинку взял у соседей:

C помощью мультиметра измеряем напряжение (Вольты постоянного тока — V). Кстати, вот как раз в этот момент дрогнула у меня рука, и я сначала перепаял стабилизатор, который чаще всего в этой ситуации горит, потом понял что сгорел не только стабилизатор, поехал за ‘дуней’. На драйверах А4988 можно справиться и без мультиметра, просто по звуку, но мы идем по правилам, выставляем на всех драйверах напряжение 0,68В, для А4988 можно до 1В.

Готово?

Едем дальше:

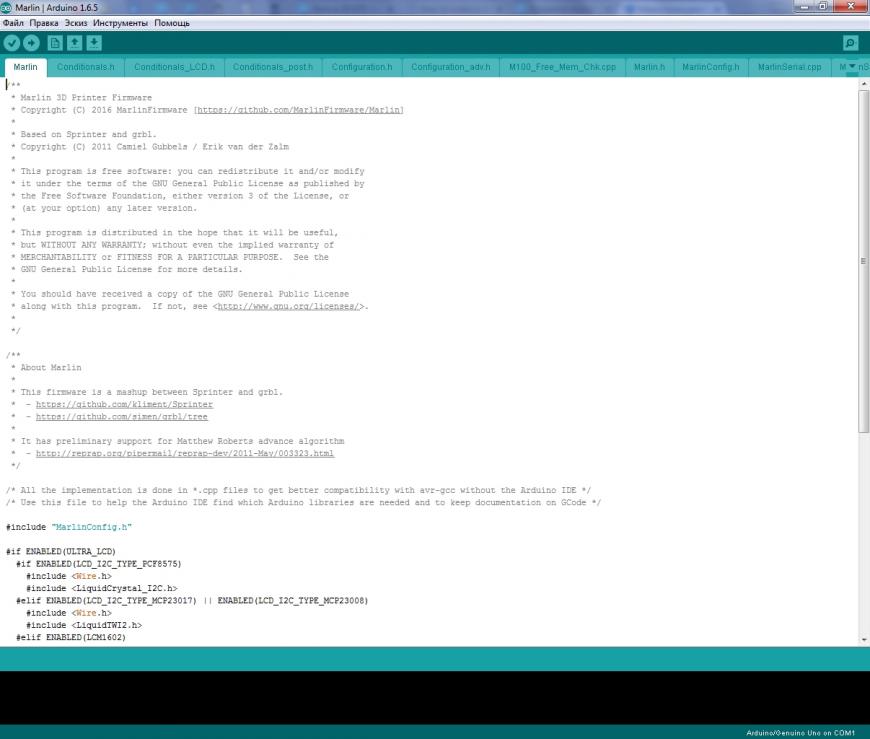

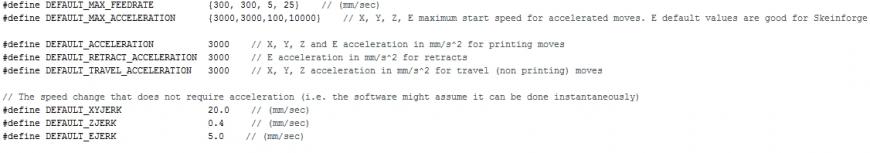

Качаем здесь — Arduino Software, последнее время с этой программой странное творится, у меня заработала версия 1.6.5, у коллег по цеху другие версии. Устанавливаем на свой компьютер.

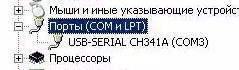

Т.к. скорее всего у нас с вами ‘дуня’ вовсе не ‘дуня’ а китайский клон на чипе CH341, то качаем еще и драйвер, например здесь — устанавливаем на свой компьютер.

Качаем прошивку — Marlin — распаковываем архив с прошивкой в удобное место.

Качаем библиотеку – u8glib – архив не распаковываем.

Подключаем принтер к компьютеру через USB кабель, происходит установка драйверов и в итоге вы должны увидеть в диспетчере устройств своего компьютера вот такую картинку:

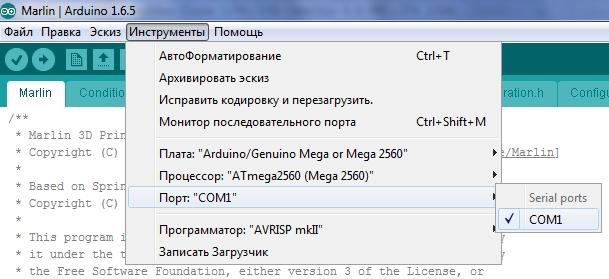

Запоминает номер COM — порта на котором установилась ваша плата Arduino.

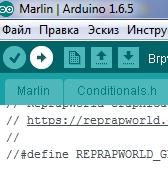

Открываем файл …Marlin-RCMarlinMarlin.ino (в проводнике Windows может быть без расширения просто Marlin) с помощью Arduino Software:

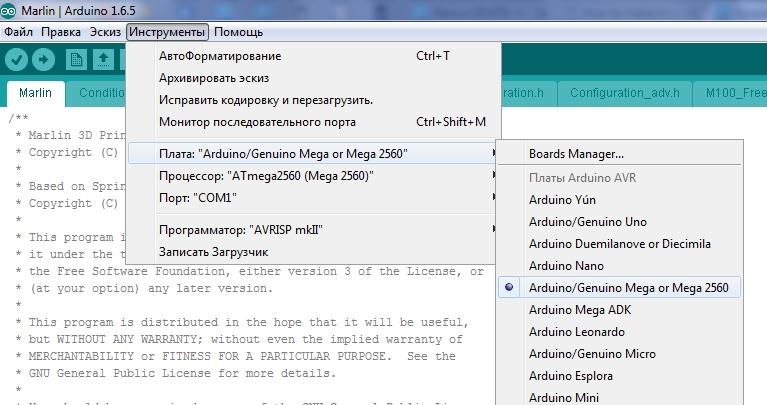

Далее идем: Инструменты — Плата:… — Выбираем свою плату Arduino/Genuino Mega or Mega 2560.

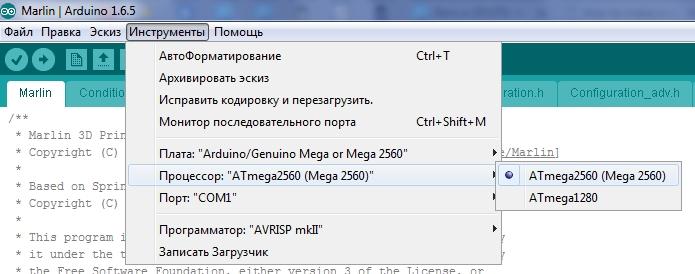

Далее: Инструменты — Процессор:… — ATmega2560(Mega 2560).

Далее: Инструменты — Порт:… — Выбираем тот самый COM порт который мы запомнили в диспетчере устройств своего компьютера.

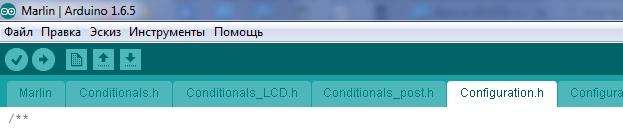

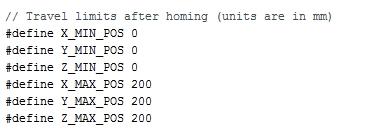

Едем дальше — открываем вкладку Configuration.h:

Все основные настройки будут произведены в этой вкладке.

Нам необходимо добавить библиотеку для работы с нашим экраном — u8glib, мы ее уже ранее скачали, дальше нам ее необходимо добавить в нашу прошивку.

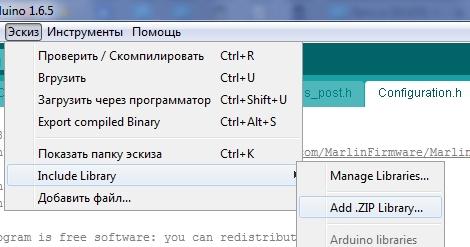

Идем Эскиз — Include Library (Добавить библиотеку) — Add .ZIP Library…

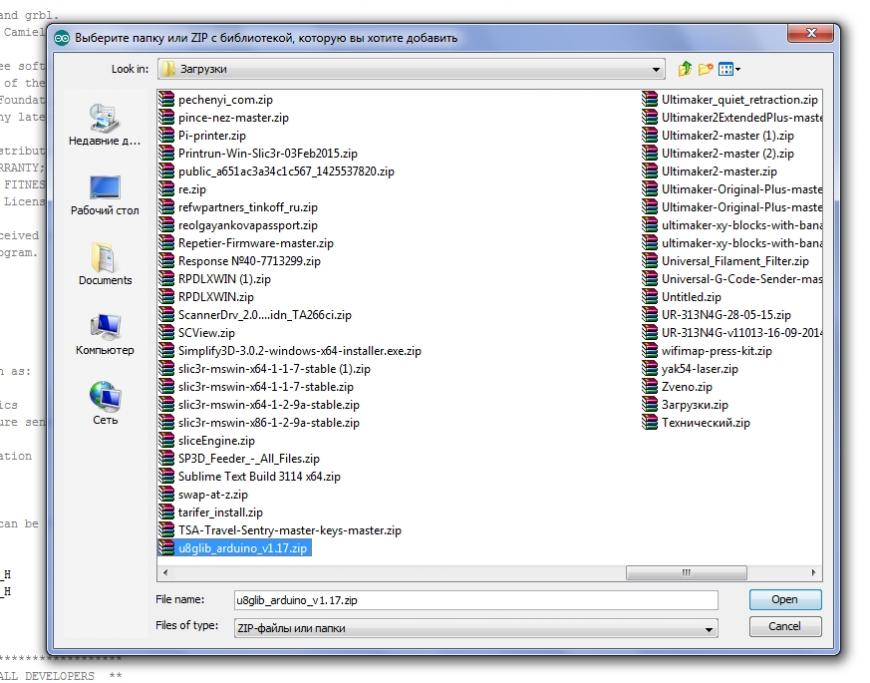

В открывшемся окне ищем свой архив с u8glib библиотекой выбираем его и нажимаем открыть.

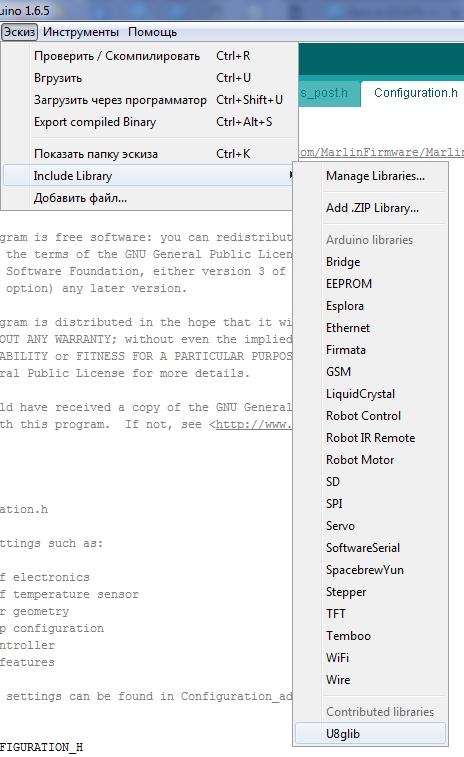

Далее Эскиз — Include Library (Добавить библиотеку) — в самом низу видим появилась u8glib, выбираем ее.

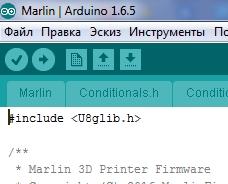

В нашем скетче появилась строчка:

#include

Приступаем к конфигурации прошивки:

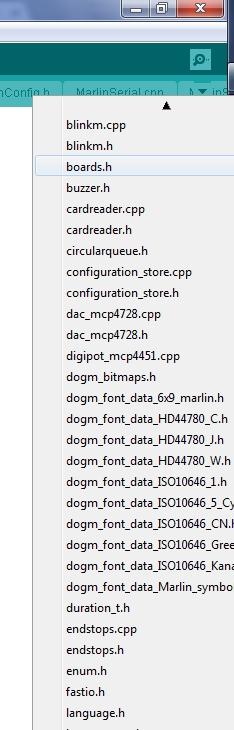

1. Необходимо выбрать контроллер нашего принтера, для этого идем во вкладку boards.h

Видим там огромный список контроллеров с которыми уже умеет работать прошивка Marlin:

Напомню что мы используем Arduino Mega 2560 + RAMPS v 1.4 и у нас нагревательный стол, управляемый обдув детали и одна печатаная голова. Думаю все уже нашли нашу плату:

#define BOARD_RAMPS_14_EFB 43 // RAMPS 1.4 (Power outputs: Hotend, Fan, Bed)

Возвращаемся на вкладку Configuration.h

Ищем строчку где необходимо прописать контроллер (MOTHERBOARD) и прописываем туда нашу строчку:

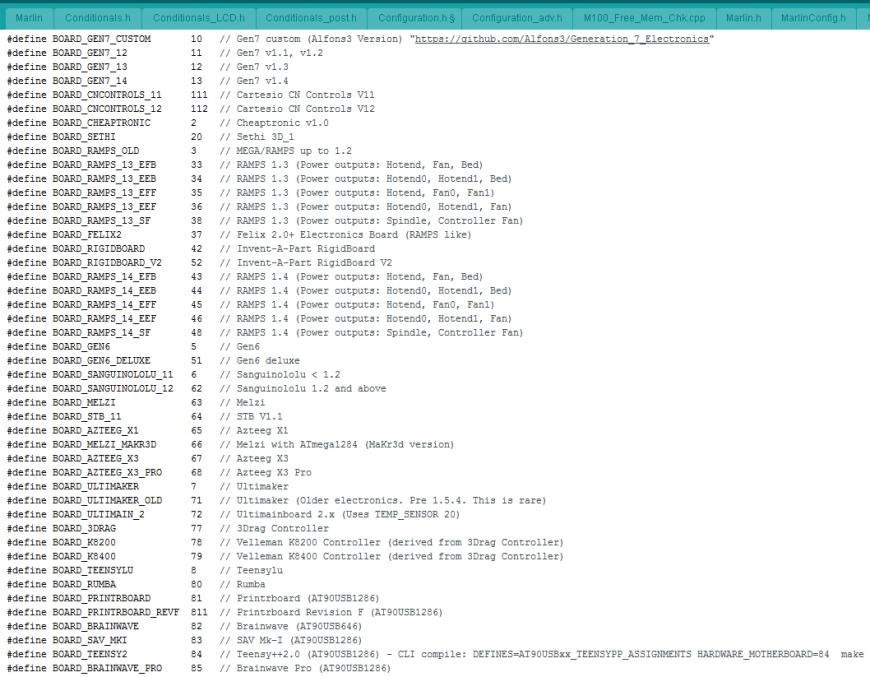

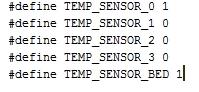

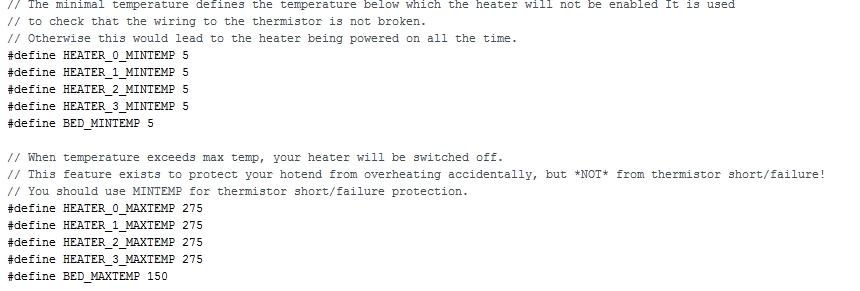

2. Настройка датчика температуры стола.

Скорее всего у вас, так же как и у меня обычный китайский термистор 100К, в этой прошивке он обозначается цифрой 1:

// 1 is 100k thermistor — best choice for EPCOS 100k (4.7k pullup)

Приписываем его для хотэнда и для стола:

Значения максимальной и минимальной температуры можем оставить без изменения или настраиваем под свои нужды:

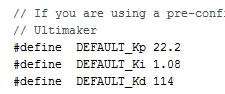

3. Настройки PID — рекомендую сделать после того как несколько часов уже отпечатаете на свое принтере.

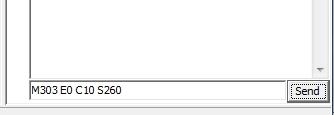

Делается это следующим образом, в программе Pronterface необходимо подключиться к принтеру

и дать команду

Где M303 — команда калибровки, E0 — хотэнд, C10 — количество циклов нагрева-охлаждения, S260 — типичная температура работы сопла.

Принтер 10 раз прогоняет нагрев хотэнда после этого выдает значения Kp, Ki, Kd. Прописываем эти значения в эти прошивку:

Тоже самое для стола, только команда:

M303 E-1 C10 S110

Где E-1 — стол, S110 — типичная температура нагрева стола.

Из за длительного нагрева стола возможно появление ошибки из за таймаута, просто перезапустите команду.

Полученные значения вносим в прошивку:

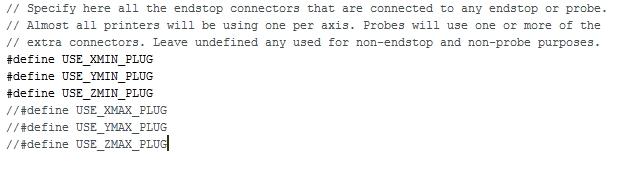

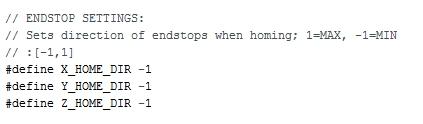

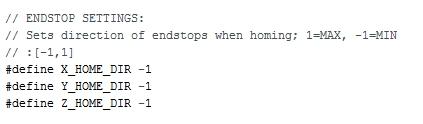

4. Настраиваем работу концевых выключателей:

Напомню что в нашем случае используются:

Максимум по Y

Максимум по Z

Минимум по X

Следовательно в соответствии с этим комментируем(//)/раскомментируем соответствующие строки:

А так же меняем направление расположения ‘дома’ в соответствии с положением концевиков:

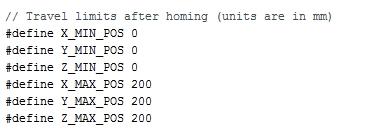

4. Настройки размера печатного поля.

В моем случае получилось ровно 200*200*190 мм:

Ваши значения могут немного отличаться, буквально мм, но это устанавливается опытным путем позже.

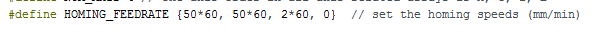

5. Установка скорости перемещения домой:

Устанавливается опытным путем, пока оставляем по умолчанию.

6. Настройка шагов перемещения по осям.

Нам необходимо выяснить сколько наш принтер делает шагов на единицу расстояния (в нашем случае 1 мм) по каждой из осей.

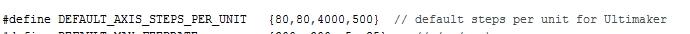

В нашем случае используется двигатель, который делает 200 шагов на оборот, и мы дробим этот шаг на 16 микрошагов.

Далее по осям X и Y у нас ременная передача шаг каждого зуба 2 мм и шпуля имеет 20 зубов.

Таким образом, наш двигатель за один оборот делает 200*16 = 3 200 шагов и преодолевает за эти 3 200 шагов расстояние 20*2 = 40 мм.

Следовательно, для того что бы принтеру пройти 1 мм необходимо 3200/40 = 80 шагов (это значение одинаково для оси X и оси Y).

На оси Z установлен трапецеидальный винт, который имеет шаг разный, кто какой приобрел. Например, 8 мм на один полный оборот, т.е. наш принтер за один оборот винта по оси Z проходит 8 мм и делает для этого все те же 3 200, хотя для ускорения оси Z можно поставить дробление (джамперами) и 1/8, как это сделать написано в 3 части.

Итак по оси Z для того что бы пройти 1 мм необходимо принтеру сделать 3 200/8 = 400 шагов.

Подача экструдера. Для того что бы понять сколько наш экструдер подает пластика, нам необходимо вычислить длину окружности, из школьного курса геометрии помним, что длинна окружности равна 2*’число пи’* радиус окружности или ‘число пи’* диаметр окружности. Сейчас особая точность нам не нужна (более точно будем подгонять позже), диаметр примерно равен 5,8мм, следовательно за 3200 шагов или один оборот наш экструдер подает 3,1415*5,8 = 18,2207 мм прутка, и на подачу одного мм ему необходимо 3 200 / 18,2207 = 175,624 шага, округляем да целого шага 176.

Прописываем полученные значения в прошивку:

Здесь по порядку X, Y, Z, экструдер.

7. Настройка скоростей и ускорений:

эти параметры пока оставляем без изменений и будем их настраивать в более точной настройке:

8. Настройка экрана:

Раскомментируем (убираем двойной слеш //) со строк

#define ULTRA_LCD

#define DOGLCD

#define SDSUPPORT

#define ULTIPANEL

#define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER

9. Можете назвать свой принтер в честь себя любимого, например ‘Plastmaska’

Для этого нужно расккоментировать строку:

//#define CUSTOM_MACHINE_NAME ‘Plastmaska’

Все основные настройки прошивки произведены, проверяем, нажав клавишу ‘Проверить’:

И загружаем нажав клавишу ‘Вгрузить’:

После этого наш принтер перезагрузится и покажет вам различные параметры.

Теперь нам необходимо произвести тонкую настройку принтера:

1. правильное направление движения по осям.

Должно быть:

ось X — влево 0 (или минус), вправо 200 (или плюс)

ось Y — к вам 0 (или минус), от вас 200 (или плюс)

ось Z — вверх 0 (или минус), вниз 190 (или плюс)

экструдер — подает пластик это плюс, откатывает пластик это минус

Если все соответствует двигаемся дальше, если нет, то изменяем параметры, меняем параметр true на false или false на true — параметр меняется только там где это необходимо (где движение по оси неправильное):

#define INVERT_X_DIR false

#define INVERT_Y_DIR true

#define INVERT_Z_DIR false

#define INVERT_E0_DIR false

компилируем и снова заливаем прошивку, проверяем, совпало двигаемся дальше.

2. Работа концевиков:

Ставим каретку и стол таким образом что бы концевики были не нажаты.

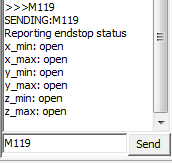

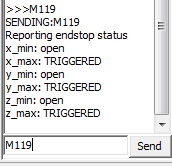

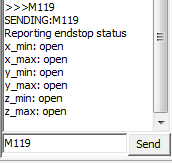

Через программу Pronterface подаем команду M119.

Видим примерно следующее:

или так

правильно должно быть:

x_min: TRIGGERED

x_max: open

y_min: open

y_max: TRIGGERED

z_min: open

z_max: TRIGGERED

или

x_min: TRIGGERED

y_max: TRIGGERED

z_max: TRIGGERED

После этого отправляем каретку и стол домой по очереди по каждой оси и проверяем правильно ли сработал концевик командой M119:

По каждой и сработавших осей он должен написать open, лучше это делать по отдельности, для проверки правильности подключения концевиков, в итоге вы должны получить следующую картину:

или

x_min: open

y_max: open

z_max: open

Это только для нормально закрытых контактов, если вы используете нормально открытые, то у вас должно быть все наоборот, концевик не сработал — open, концевик сработал — TRIGGERED.

Если здесь что то не так то скорее всего или ошиблись в предыдущей настройке концевиков или в их подключении. возвращаемся назад и проверяем.

3. Правильное перемещение домой.

Подаем команду принтеру отправиться домой, можно через меню принтера, можно через программы на компьютере.

Каретка должна отправиться влево и от вас, стол должен опуститься вниз.

Все правильно? двигаемся дальше. Нет? возвращаемся к прошивке

4. Подбираем размеры перемещения:

тут все опытным путем и линейкой подбираем параметры для всех осей и вносим их в прошивку:

5. Проверка подачи прутка:

Берем линийку, отмеряем 10-20-30 см прутка, отмечаем и даем принтеру команду выдавить 10-20-30 см прутка, проверяем насколько точно он это сделал, исходя из значений корректируем прошивку.

6. Подбор скоростей и ускорений:

Лучше чем Сергей Тараненко об этом никто не расскажет:

Полученные параметры вносим в прошивку, заливаем в принтер, проверяем.

7. Установка зазора между столом и соплом.

Предварительно на стол необходимо нанести покрытие для хорошего прилипания к столу, я лично использую клей-карандаш (3M Skotch, UHU, Каляка-Маляка). Клей наношу на холодное чистое сухое стекло, после этого можно нагревать стол, на днях планирую попробовать ситалловое стекло, из проверенного лучше карандаша ничего не работает.

Разогреваем стол и сопло до рабочей температуры (110/250) отправляем стол в точку 0, дальше по трем точкам (там где у нас расположены регулировочные винты)

Подгоняем расстояние гайками так, что бы между соплом и столом лист бумаги был прижат соплом к столу, но при этом его можно было вытащить не порвав, необходимо добиться этого так что бы в любой точке принтера было такое расстояние, для этого достаточно по 3 точкам выровнять стол 2 раза.

Часть параметров можно изменить через EEPROM, делается это или в программе Repetier-Host

Или с помощью команд в том же Pronterface.

На этом пожалуй все, жду от вас вопросов, на основании которых хочу составить некий FAQ по принтеру.

Так же последняя глава ‘5. Прошивка и настройка принтера — Repetier-Firmware.’ откладывается на неопределенный срок, т. к. принтер на котором планировалось устанавливать это прошивку вдруг внезапно получил MKS Sbase, а это уже другая история.

Напоследок еще раз видео как печатает принтер:

и вот что получилось:

Еще одина всем известная модель, но более высоком качестве и более качественным материалом:

Ну а вот новые владельцы принтера радуются.

Осмотрели:

Нанесли адгезионное покрытие:

Ни и принялись за работу:

Что планирую дальше, первое это все же завершить проект с двуглавым принтером:

Но в ближайшее время хочу сделать фанерный Ultimaker Go уж больно понравилась идея носить с собой:

Возможно и Repetier-Firmware реализую именно там.

А так же думаю в сторону смешивания цветов при печати, для того что бы добиться такого, но не градиентным прутком, а именно смешиванием цветов при печати:

Насколько вам было интересно следить за этими проектами, просьба отписаться в комментариях.

Update

Часть 5. Обновления и дополнения. >> http://3dtoday.ru/blogs/plastmaska/small-update-ultimaker/Просьба поддержать данный проект в соц.сетях. Нужен репост статьи!

На всякий случай я в контакте.

Время на прочтение

3 мин

Количество просмотров 60K

Так случилось, что свободное время совпало с большим желанием что-то сделать своими руками с нуля. Некоторое знакомство с контроллерами Arduino, автоматизацией процессов и окончание ремонта в доме натолкнули на мысль о создании робота-пылесоса. Все могло закончиться покупкой какого-нибудь готового изделия, но хотелось сделать все самому и с самого начала. Более того, даже спроектировать и изготовить все детали для него захотелось самостоятельно.

3D принтеры, для большинства, являются хобби или игрушкой, и лишь для небольшого процента людей — инструментом в достижении конечной цели. В моем случае такой принтер станет инструментом реализации вполне конкретной задачи: сделать всю механику, крепеж и корпус конечного устройства. Ну а чтобы не было скучно — принтер было решено собрать почти с нуля, то есть из KIT-комплекта. Выбор пал на новый принтер компании «Мастер Кит» 3D MC3 Мастер v1.1. Заехав к производителю, я получил на руки синий чемоданчик и отправился домой, для выполнения первого шага на пути к цели.

Итак, для получения деталей нужно собрать 3d-принтер своими руками. На форумах многократно все задокументировано, но нет пошагового описания последовательности сборки, из-за чего процесс может растянуться на дни и недели. В готовом комплекте радует то, что имеется пошаговая инструкция с фотографиями и простым описанием этого процесса. Но начнем мы по-порядку. Весь принтер помещается в компактный, но весомый пластиковый чемоданчик. Он имеет пару защелок, но также скреплен стяжкой, чтобы предотвратить случайное раскрытие во время транспортировки. Мелочь, а приятно.

Вскрытие показало, что все аккуратно разложено в коробки и подписано.

Выкладываем на стол все, что есть и рассматриваем внимательно.

В комплект входят шестигранные ключи для комплектных винтов, но также понадобятся плоскогубцы и крестовая отвертка (для закручивания всего одного винта).

Еще во время получения комплекта я поинтересовался у инженеров, сколько времени у меня уйдет на сборку принтера? Ответом мне было «до 12 часов» — и это только сборка, а не начало печати. Но весь процесс моно разделить на два больших этапа:

1. Физическое соединение всех деталей и механики

2. Протяжка проводов и подключение электроники

Надо сказать, что даже с инструкцией и кажущейся простотой процесса, оба этапа отнимают примерно равное время, особенно, если учесть, что при подключении следует быть крайне внимательным и не перепутать полярность, иначе можно запросто сжечь контроллер.

Весь процесс от открывания чемодана, до подключения к компьютеру у меня занял порядка 5.5-6 часов времени, что является неплохим результатом, с учетом того, что я впервые собирал 3D принтер. Стоит отдать должное сопроводительной документации: фотографий много, пластиковые детали имеют нумерацию, а пакетики с комплектухой подписаны.

Итак, начинаем быструю сборку.

В результате более чем 5-часового труда удалось получить вот такой принтер.

Сразу стоит отметить, что в комплекте идет обычное стекло, но для улучшения прилипания пластика я нанес на него матовую самоклеящуюся пленку Lomond. Все провода поначалу висят в воздухе и до запуска их лучше убрать. В комплект поставки входят стяжки, которые помогут собрать все провода в аккуратные жгуты. Перед окончательным затягиванием стяжек стоит все движущиеся элементы перевести несколько раз в крайнее положение, чтобы убедиться в свободном ходе и отсутствии зацепов. Если некоторые валы или подшипники сразу не встают на свое место, то фаски можно сделать обычным канцелярским ножом, благо детали напечатаны из пластика.

Должно получиться примерно так (кот в комплект поставки не входит):

В чем же отличия этого принтера 3D MC3 Мастер v1.1 от MC3 Stealth.

- Полный отказ от подпружинивания стола и пружин в системе подачи прутка

- Датчик-концевик по оси Z теперь вынесен к экструдеру, так что юстировать принтер по этой оси стало проще

- Перед каждой печатью принтер делает юстировку по осям, при этом по оси Z он это делает в трех разных точках, тем самым выстраивая для себя четкую картину плоскости. Это решает проблему несоблюдения горизонтали стола при монтаже или установке самого принтера.

Какие плюсы и минусы из самостоятельной сборки 3D принтера я вынес из своего опыта?

Плюсы:

- Самостоятельная сборка — это существенно дешевле готового устройства

- Хорошая инструкция — залог качественной и быстрой сборки. В этом комплекте инструкция очень детальная

- Готовый комплект заметно экономит время на покупку комплектующих и подсчет требуемых деталей

- Нет необходимости брать паяльник в руки. Если есть навык пользования отверткой-этого хватит

- Если есть дети, то целый день пролетит быстро и увлекательно

Минусы:

- Комплект для сборки требует простейшего понимания действия механики

- Для сборки 3d принтера следует подготовить большой стол и освободить минимум 1 полный день

- Отладка работы электрики также займет время, в отличие от готового устройства

IT-специалист Иван Зарубин поделился подробной инструкцией по сборке 3D-принтера у себя дома. Стоимость комплектующих не превысит 20 тысяч рублей, а по качеству такое устройство не уступит дорогим брендовым моделям.

Иван Зарубин

IT-специалист, DIY-стартапер.

Не буду расписывать всю пользу и все возможности 3D-печати, скажу просто, что это очень полезная вещь в быту. Приятно иногда осознавать, что ты сам можешь создавать различные предметы и чинить технику, в которой используются пластиковые механизмы, различные шестерни, крепежи…

Сразу хотелось бы внести ясность — почему не стоит покупать дешманский китайский принтер за 15 тысяч рублей.

Как правило, они идут с акриловыми или фанерными корпусами, печать деталей с таким принтером превратится в постоянную борьбу с жёсткостью корпуса, калибровками и прочими событиями, которые омрачат всю прелесть владения принтером.

Акриловые и деревянные рамы весьма гибкие и лёгкие, при печати на повышенных скоростях их серьёзно колбасит, за счёт чего качество конечных деталей оставляет желать лучшего.

Владельцы таких рам часто колхозят различные усилители/уплотнители и постоянно вносят изменения в конструкцию, убивая тем самым своё время и настроение заниматься именно печатью, а не доработкой принтера.

Стальная рама даст возможность насладиться именно созданием деталей, а не борьбой с принтером.

Следуя моему небольшому руководству, вы не закажете лишнего и не спалите свой первый комплект электроники, как это сделал я. Хотя это и не так страшно: стоимость деталей и запчастей к этому принтеру копеечная.

Руководство рассчитано в основном на новичков, гуру 3D-печати, скорее всего, не найдут здесь для себя ничего нового. А вот те, кто хотел бы приобщиться, после сборки такого комплекта будут чётко понимать, что к чему. При этом не требуется специальных навыков и инструментов, достаточно паяльника, набора отвёрток и шестигранников.

Стоимость комплектующих актуальна на январь 2017 года.

Заказываем детали

1. Основа для принтера — рама, чем она крепче и тяжелее, тем лучше. Тяжёлую и крепкую раму не будет колбасить при печати на повышенных скоростях, и качество деталей будет оставаться приемлемым.

Мой выбор пал на стальную раму от российского производителя.

Стоимость: 4 900 рублей за штуку.

Рама идёт со всем необходимым крепежом. Винтиков и гаечек ребята кладут с запасом.

2. Направляющие валы и шпильки M5. Резьбовые шпильки и направляющие валы не идут в комплекте с рамой, хотя на картинке они есть.

- Полированные валы идут комплектом из 6 штук.

Стоимость: 2 850 рублей за комплект.

Возможно, найдёте и подешевле. Если будете искать, то выбирайте обязательно полированные, иначе все косяки валов отразятся на деталях и общем качестве.

- Шпильки M5 необходимо приобрести парой.

Стоимость: 200 рублей за штуку.

Это, по сути, обычные шпильки, которые можно приобрести и в строительном магазине. Главное, чтобы они были как можно более ровными. Проверить несложно: нужно положить шпильку на стекло и прокатить её по стеклу, чем лучше катается, тем ровнее шпилька. Валы проверяются соответствующим способом.

В общем, больше нам от этого магазина ничего не надо, ибо там дикая наценка на то же самое, что можно приобрести у китайцев.

3. Комплект RAMPS 1.4 + Arduino Mega 2560 R3 + шаговые драйверы A4988.

Стоимость комплекта: 1 045 рублей.

RAMPS 1.4 — плата расширения для Arduino. Именно к ней подключается вся электроника, в неё вставляются драйверы двигателей. За всю силовую часть принтера отвечает она. В ней нет мозгов, гореть и ломаться в ней нечему, запасную можно не брать.

Arduino Mega 2560 R3 — мозг нашего принтера, на который мы будем заливать прошивку. Советую взять запасной: по неопытности его легко спалить, например вставив неправильно драйвер шагового двигателя или перепутав полярность при подключении концевика. Многие с этим сталкиваются, и я в том числе. Дабы вам не пришлось неделями ждать новую, берите сразу ещё хотя бы одну.

Шаговые драйверы A4988 отвечают за работу моторов, желательно приобрести ещё один комплект запасных. На них есть построечный резистор, не крутите его, возможно он уже выставлен на необходимый ток!

- Запасная Arduino MEGA R3.

Стоимость: 679 рублей за штуку.

- Запасные драйверы шагового двигателя A4988. Советую дополнительно взять ещё запасной комплект из 4 штук.

Стоимость: 48 рублей за штуку.

4. Регулятор напряжения понижающий.

Стоимость: 75 рублей за штуку.

Он необходим для защиты нашей Arduino. В ней есть свой понижающий регулятор с 12 В на 5 В, но он крайне капризен, сильно греется и быстро умирает.

5. Комплект шаговых моторов.

Стоимость комплекта: 2 490 рублей.

В комплекте 5 штук, нам необходимо только 4. Можно поискать комплект из четырех, но я взял весь комплект, пусть будет один запасной. Его можно будет пустить на апгрейд и сделать второй экструдер, чтобы печатать поддержки вторым экструдером или двухцветные детали.

6. Комплект ремней, подшипников и муфт.

Стоимость комплекта: 769 рублей.

В этом комплекте есть всё необходимое для данного принтера.

7. Механические ограничители — необходимо 3 штуки.

Стоимость: 23 рубля за штуку.

Возьмите на всякий случай 4 штуки, пусть один будет запасным. Стоимость копеечная, а без такой мелкой детали печатать не получится (вдруг придёт бракованная).

8. Дисплей со встроенным картридером.

Стоимость: 501 рубль за штуку.

В его задней части есть картридер, в который в дальнейшем вы будете вставлять карту памяти с моделями для печати. Можно взять один запасной: если вы неправильно подключите какой-то элемент, то, скорее всего, дисплей сдохнет самым первым.

Если планируете подключать принтер напрямую к компу и печатать с компа, то экран и вовсе необязателен, печать можно производить и без него. Но, как показала практика, с SD-карточки печатать удобнее: принтер никак не связан с компьютером, его можно ставить хоть в другую комнату, не опасаясь, что комп зависнет или вы его нечаянно вырубите на середине печати.

9. Блок питания (12 В).

Стоимость: 1 493 рубля за штуку.

Данный блок питания немного больше по габаритам, чем тот, который должен быть, но он без особого труда влезает, а мощности у него с запасом.

10. Горячий стол.

Стоимость: 448 рублей за штуку.

Необходим для печати ABS-пластиком. Для печати PLA и другими видами пластика, не дающими усадки при остывании, можно печатать не нагревая платформу, но стол обязателен, на него кладётся стекло.

11. Кнопка и клемма (220 В).

Стоимость: 99 рублей за штуку.

12. Экструдер.

Стоимость: 2 795 рублей за штуку.

Данный экструдер является директ-экструдером, то есть механизм подачи пластика находится непосредственно перед его нагревательным элементом. Советую брать именно такой, он позволит вам печатать всеми видами пластика без особых напрягов. В комплекте есть всё необходимое.

13. Кулер для обдува детали.

Стоимость: 124 рубля за штуку.

Собственно, необходим для обдува PLA и прочих медленно затвердевающих видов пластика.

14. Кулер для обдува драйверов.

Стоимость: 204 рубля за штуку.

Очень нужен. Больший кулер существенно уменьшит шум от принтера.

15. Запасные сопла.

Стоимость: 17 рублей за штуку.

При засорении проще поменять сопла, чем чистить. Обратите внимание на диаметр отверстия. Как вариант, можно набрать разных диаметров и выбрать для себя. Я предпочёл остановиться на 0,3 мм, качества получаемых деталей с таким соплом мне достаточно. Если качество не играет особой роли, берите сопло шире, например 0,4 мм. Печать будет в разы быстрее, но слои будут более заметны. Берите сразу несколько.

16. Сверло для очистки сопла.

Стоимость: 31 рубль за штуку.

Его очень легко обломить, будьте аккуратны. Сверло можно не брать: проще, как я написал выше, набрать запасных сопел и менять их. Стоят они копейки, а засоряются крайне редко — при использовании нормального пластика и при наличии фильтра, который вы и напечатаете первым делом.

17. Комплект пружин для стола.

Стоимость: 56 рублей за штуку.

В комплекте 5 штук, 4 используем для стола, одну пружинку используем для ограничителя оси X.

18. Комплект для регулировки стола. Необходимо 2 комплекта.

Стоимость комплекта: 36 рублей.

Эти комплекты нам нужны только ради длинных болтов, которыми мы в дальнейшем будем крепить экструдер.

19. Комплект проводов для подключения шаговых двигателей.

Стоимость комплекта: 128 рублей.

20. Кусок обычного стекла на стол.

Можно заказать боросиликатное стекло, которое выдерживает повышенные температуры. Я использую обычное оконное стекло: нагрев до 90 градусов оно выдерживает, а больше мне и не надо.

Это всё, что понадобится вам для сборки принтера.

Качество напечатанных деталей с таким комплектом будет практически таким же, как у принтеров дорогих брендов. Всё зависит от дальнейших настроек, выбора нужной температуры и прочих нюансов, с которыми вы познакомитесь в процессе печати. Плюсом такого принтера, по сравнению с дорогим брендовым, я считаю возможность быстро, дёшево и самостоятельно починить любую деталь, не потратив при этом нервов и денег.

Стоимость такого набора — не более 20 тысяч рублей.

Если покупать такой принтер целиком, его стоимость на сегодня составляет 43 900 рублей.

Заказав оснастку на AliExpress, мы сэкономим порядка 24 тысяч рублей при тех же комплектующих, а экструдер, который мы подобрали, в некотором плане даже лучше.

Сборка принтера

Ну а далее начинаем увлекательный процесс сборки, следуя официальной инструкции.

Инструкция →

Зеркало →

Процесс сборки достаточно увлекателен и чем-то напоминает сборку советского металлического конструктора.

Собираем всё по инструкции за исключением следующих пунктов

В пункте 1.1, в самом конце, где крепятся торцевые опоры, не ставим подшипники 625z — впрочем, мы их и не заказывали. Ходовые винты оставляем в «свободном плавании» в верхней позиции, это избавит нас от эффекта так называемого вобблинга.

В пункте 1.4 на картинке присутствует чёрная проставка. В комплекте с рамой её нет, вместо неё идут пластиковые втулки, используем их.

В пункте 1.6 держатель концевика оси Y крепим не к задней, а к передней стенке принтера. Если этого не сделать, детали печатаются зеркально. Как я ни пытался в прошивке это победить, мне не удалось.

Для этого надо перепаять клемму на заднюю часть платы:

В пункте 2.4 у нас другой экструдер, но крепится он точно так же. Для этого нужны длинные болты, их мы берём из комплекта для регулировки стола (18-я позиция в списке). В наборе с рамой нет таких длинных болтов, как и в местных магазинах.

В пункте 2.6 мы начинаем сборку нашего «бутерброда» из Arduino и RAMPS и сразу же сделаем очень важную доработку, про которую редко пишут в мануалах, но которая тем не менее очень важна для дальнейшей бесперебойной работы принтера.

Нам необходимо отвязать нашу Arduino от питания, которое приходит с платы RAMPS. Для этого выпаиваем или отрезаем диод с платы RAMPS.

Припаиваем регулятор напряжения ко входу питания, который заблаговременно выставляем на 5 В, попутно выпаивая стандартное гнездо питания. Приклеиваем регулятор кому куда удобнее, я приклеил на заднюю стенку самой Arduino.

Питание от блока питания к RAMPS я припаял отдельно к ножкам, чтобы оставить свободной клемму для подключения других устройств.

Далее укладываем все провода. Можно купить специальную оплётку, можно, как сделал я, использовать стяжки или изоленту.

Перед запуском проверяем, что нигде ничего не заедает, каретка двигается до ограничителя и обратно без препятствий. Поначалу всё будет двигаться туго, со временем подшипники притрутся и всё пойдёт плавно. Не забудьте смазать направляющие и шпильки. Я смазываю силиконовой смазкой.

Ещё раз смотрим, что нигде ничего не коротит, драйверы шаговых двигателей поставлены правильно согласно инструкции, иначе сгорит и экран, и Arduino. Ограничители тоже необходимо поставить соблюдая правильную полярность, иначе сгорит стабилизатор напряжения на Arduino.

1 / 0

2 / 0

Подготовка к эксплуатации

Если всё подключено верно, можно переходить к следующей инструкции по эксплуатации.

Инструкция →

Полезные материалы по некоторым параметрам нашей прошивки

- Мой настроенный и рабочий вариант прошивки под этот принтер и экструдер. Он слегка откалиброван под те детали, которые мы заказали.

Заливаем прошивку через IDE Arduino 1.0.6, выбираем на экране принтера Auto Home, убеждаемся в правильном подключении концевиков и правильной полярности шаговиков. Если двигается в противоположную сторону, просто поверните клемму у мотора на 180 градусов. Если после начала движения слышен противный писк, это писк драйверов шаговиков. Надо подкрутить на них подстроечный резистор согласно инструкции.

Советую начать печатать из PLA-пластика: он не капризен и хорошо прилипает к синему скотчу, который продаётся в строительных магазинах.

Я беру пластик фирмы Bestfilament. Брал фирмы REC, но мне не понравилось, как ложатся слои. Есть ещё море различных брендов и видов пластика: от резиновых до «деревянных», от прозрачных до металлизированных… Ещё одна фирма, которую я порекомендую, — Filamentarno. У них чумовые цвета и отличный собственный вид пластика с отличными свойствами.

Пластиком ABS и HIPS я печатаю на каптоновом скотче, намазанном обычным клеем-карандашом из магазина канцтоваров. Такой способ хорош тем, что нет запаха. Есть много других разных способов повышения адгезии детали к столу, об этом вы узнаете сами в процессе проб и ошибок. Всё достигается опытным путём, и каждый выбирает свой способ.

Почему именно этот принтер на базе Prusa i3?

- Принтер «всеяден». Печатать можно любыми доступными видами пластика и гибкими прутками. На сегодня рынок различных видов пластика достаточно развит, нет такой необходимости иметь закрытый бокс.

- Принтер прост в сборке, настройке и обслуживании. Ковыряться с ним может даже ребёнок.

- Достаточно надёжен.

- Распространён, соответственно в Сети море инфы о его настройке и модернизации.

- Пригоден для апгрейда. Можно заказать второй экструдер или экструдер с двумя печатными головками, заменить линейные подшипники на капролоновые или медные втулки, тем самым повысив качество печати.

- Доступен по деньгам.

Печатал крепление для экструдера E3D V6, печатал какое-то время этим экструдером с боуден-подачей. Но вернулся обратно на MK10.

Приобрёл вот такой апгрейд, в дальнейшем будем печатать двумя пластиками.

Утеплил стол для более быстрого разогрева: подложка с отражающим фольгированным слоем и клейкой основой. В два слоя.

Сделал подсветку из светодиодной ленты. В какой-то момент надоело включать свет для контроля печати. В дальнейшем планирую закрепить камеру и подключить к принтеру Raspberry Pi для удалённого наблюдения и отправки моделей в печать без передёргивания флешки.

1 / 0

2 / 0

Для уменьшения шума от принтера необходимо подкладывать под него резиновые проставки. Можно их напечатать, а пока я обошёлся вот такими силиконовыми упорами, когда-то купленными под стиральную машинку.

1 / 0

Чехол для телефона

2 / 0

Принтер помогает и в мастерской: направляющие для каретки под распиловочный стол

3 / 0

Крепления для LED-ламп

4 / 0

Корпус для системы удалённого включения конвектора из этого поста

5 / 0

Жена делает вот такие формы для печенья

6 / 0

Кот, который устал от всего этого

Если у вас есть дети, такой конструктор будет очень полезным и интересным. Приобщить детей к этому направлению будет несложно, им и самим будет в кайф печатать для себя различные игрушки, конструкторы и умных роботов.

Кстати, по стране сейчас активно открываются детские технопарки, в которых детей обучают новым технологиям, в том числе моделированию и трёхмерной печати. Иметь такой принтер дома будет очень полезно для увлечённого ребёнка.

Будь у меня такая штука в детстве, моему счастью не было бы предела, а если к этому добавить различные моторы, Arduino, датчики и модули, у меня бы, наверное, и вовсе поплыла крыша от возможностей, которые передо мной бы открылись. Мы вместо этого плавили пластмассу от старых игрушек и свинец из найденных на помойке аккумуляторов.

Всем, кто решит повторить, желаю удачной сборки и быстрого прибытия заказанных товаров.

Спасибо за внимание, если есть вопросы, задавайте.

Весьма полезный русскоязычный ресурс, на котором вы найдёте любую информацию по этому направлению: 3dtoday.com.

Тысячи тысяч готовых моделей для печати чего угодно: thingiverse.com.

*Деятельность Meta Platforms Inc. и принадлежащих ей социальных сетей Facebook и Instagram запрещена на территории РФ.

Introduction: 3D Home Printer With Arduino

I wanted to make a 3D printer for a long time. When I decided to make it, I bought necessary materials and I started with my 3D printer dreamed. I was looking for information on many websites and I saw different models, Prusa , Delta, etc. In the end, I decide to make the Delta model since it was the most attractive model for me .

Then I ‘ll describe you how I did it . I will start to explain you how I made the prototype needed to make pieces of the final printer, I hope you like it and you feel encouraged to make your own 3D printer.

Step 1: Videos

Step 2: Materials

LCD —> Price: 7,56€

http://es.aliexpress.com/item/Promotion-3D-Printer…

Arduino Mega 2560 —> Price: 6,84€

http://es.aliexpress.com/store/product/Free-shippi…

Ramps 1.4 —> Price: 3,73€

https://es.aliexpress.com/store/product/RAMPS-1-4-…

4 Pololus —> Price: 1,44 x 4 = 5,76€

https://es.aliexpress.com/store/product/Red-StepSt…

Headbed —> Price: 6,40€

https://es.aliexpress.com/store/product/Geeetech-R…

Hotend 1,75 mm and mouthpiece 0.4mm —> Price: 4,40€

http://es.aliexpress.com/item/FreeShipping-Long-di…

Mirror 215mm x 215mm —> Price: 5€ (bought glassware)

Kapton tape —> Price: 1,09€

http://www.ebay.es/itm/5mm-X-100ft-Cinta-Kapton-Te…

Termistor NTC 100k —> Price: 1,17€

http://www.ebay.es/itm/Termistor-Ntc-100K-Ohm-3950…

PTFE tube (1 m) (1,75mm) —> Price: 1,79€

https://es.aliexpress.com/store/product/1M-3D-Prin…

Aluminum extruder —> Price: 4,74€

http://es.aliexpress.com/item/3D-printer-accessori…

6 Linear bearings —> Price: 12,52€ (10u)

https://es.aliexpress.com/store/product/Free-Shipp…

3 Endstop —> Price: 0,72€

http://es.aliexpress.com/item/10pcs-lot-3D-printer…

Fan 40x40mm —> Price: 1,68€

http://es.aliexpress.com/item/CoolCube-1pc-Makerbo…

6 Pulleys and 3 straps —> Price: 9,27€

http://es.aliexpress.com/item/2Pcs-20-GT2-6-GT2-Pu…

6 Stainless steel bars(80 cm of 8 mm) —> Price: 17,42€ (In hardware store)

12 traxxas 5347 —> Price: 8€ (USA)

Carbon fiber tube (6 mm) —> Price: 4€ (Decathlon)

4 stepper motors NEMA17 42HS40-1504A05-D20—> Price: 32,8€ (joint purchase)

Threaded rod —> Price: 0.80€ (In Leroy Merlin)

Screws —> Price: 4€ (In Leroy Merlin)

3 dock—> Price: 0,65€ (In Leroy Merlin)

Custard rate —> Price: 1,50€ (In Carrefour)

PC power supply (400 W) —> recovered from old pc

Filament —> Price: 20€

TOTAL PRICE —> 155,38€

Step 3: The Electronic

Before mounting it, it is recommended to test the electronic to make sure everything works fine. To do this, we need to load the firmware in Arduino. We will use two types of firmware, Sprinter and Marlin. First we use an old version of Sprinter just to test the electronic as this allows you to move motors without having to activate the sensors. Then in the end, we will load new version of Marlin.

To carry out all this process I followed the tutorial on next website:

http://www.zonamaker.com/impresion-3d/crea-impreso…

Step 4: Setting the Pololus

Firstly we have to adjust the pololus to limit the maximum current that will consume the engines.To do this we need a multimeter (to see the current flowing through the motor), a ceramic screwdriver and Pronterface program. What we must do is to put a motor on the connector of the extruder and make it work through Pronterface program. Then we will adjust the pololus potentiometers, one by one, until the desired values, which in our case are: 400 mA for the extruder and 200 mA for each axis (X, Y, Z). To view the current we will use the multimeter.

For this configuration I followed the tutorial on the next website:

http://www.zonamaker.com/impresion-3d/crea-impres…

I recommend you to see it, as it is very well explained and it includes some videos.

Step 5: Preparation and Assembly of the Structure

First thing that we are going to build is the prototype. It took me a day to mount it.

We print the plane in A2 format, then the plane is placed on a wood and we cut it. This is done to both, the bottom and the top. Then we drilled holes with 8 mm drill. It is recommended to drill the holes with the two boards together to make it more accurate. At the top we will make a big hole where we will place the engine of the extruder. At the base we will make a small hole to put wires of hotbed.

To hold the filament we cut a piece of wood bar and two pieces as you can see in the pictures. We put steel rods into the holes. The pulleys are caught with a screw in the center of the edge of the wood without pressing to make it can turn easily.

We put both engines extruder such as the X, Y, Z as shown in the pictures.

Step 6: Construction of the Arms and Support for the Hotend

For the construction of the arms, we cut six pieces of carbon fiber tube of 215 mm and 12 pieces of 50 mm threaded rod. Then in a wood, we screwed two screws at a distance of 250 mm and we will cut off the head of the screw. Then we paste the rods to carbon fiber tube and traxxas. we place these rods in the two screws that we put into the wood. This procedure must do for the 6 rods.

I used a metallic glass that are used in desserts for supporting the hotend. We cut the glass with Dremel as shown in the pictures. We assemble all the screws and put a dock to snug.

Step 7: Construction of Supports for Bearings

For bearings I used two pieces of wood in the form of T. We made some holes to hold bearings with clips. To hold arms, I put two metal angles for each carbon fiber tube. Finally, to hold the strap it has been used staples, It has strained well and then have it all other staples. Then I tried if it was working well in the printer.

Step 8: Placing the HotBed and EndStop

To put a glass or mirror above the HotBed, I have milled holes of hotbed to introduce the heads of the screws.. Then I have soldered a led and power cables.The thermistor has been fastened in the center of the bed with Kapton tape.

The EndStop have been fastened with the wire as you can see in the picture.

Step 9: Firmware

For firmware settings I advise you to follow the tutorial in this website:

http://www.zonamaker.com/impresion-3d/crea-impreso…

here you have my file set. You should set it depending on the size of your printer.

Step 10: Calibration

This is the most difficult step to make because you have to dedicate a lot time to get calibrate it perfectly.The HotBed must be leveled perfectly and make that the Hotend touch slightly a sheet between the bed and the HotEnd.

You can see these videos where the author suggests what you should do:

To calibrate the axes watch this video:

Step 11: Finished Prototype

In the images we can see the finished prototype and some manufactured parts. As you can see the quality is not too good but enough to build the final printer.

I show you a video with the printer running:

Step 12: Creating Parts With the Prototype

With the finished prototype we print all the parts needed for the final printer. In the images I show you these pieces.

You can download the pieces in the following file:

Step 13: Creation and Painted the Structure of the Final Printer

We build a box for the base of the printer with pine wood. We do all holes including 2 large holes for fans, these be in charge of refrigerate all the electronics. For the backside we use a pine board. I have cut the top in a rounded shape and I have milled it. Finally we give several coats of varnish with spray, leaving as shown in the pictures.

Step 14: Placement of Engines

We put the motors as shown in the pictures. We also place pulleys and EndStop with their pieces.

Step 15: Placement of Arms

In this step, we just have to put the pieces together with screws and mount it on the structure of the printer.

The following file contains some improved parts.

Step 16: Finalization of the Printer

The only thing left to do is to connect all the electronic (including the screen with the support that was printed before) and to tense the straps slightly. In the images we can see the printer already finished.

Here’s a video printing:

Step 17: Prints Made

As you can see from the pictures, the prints are already quality but to achieve it I have been almost a month calibrating everything and printing several times the printer pieces.

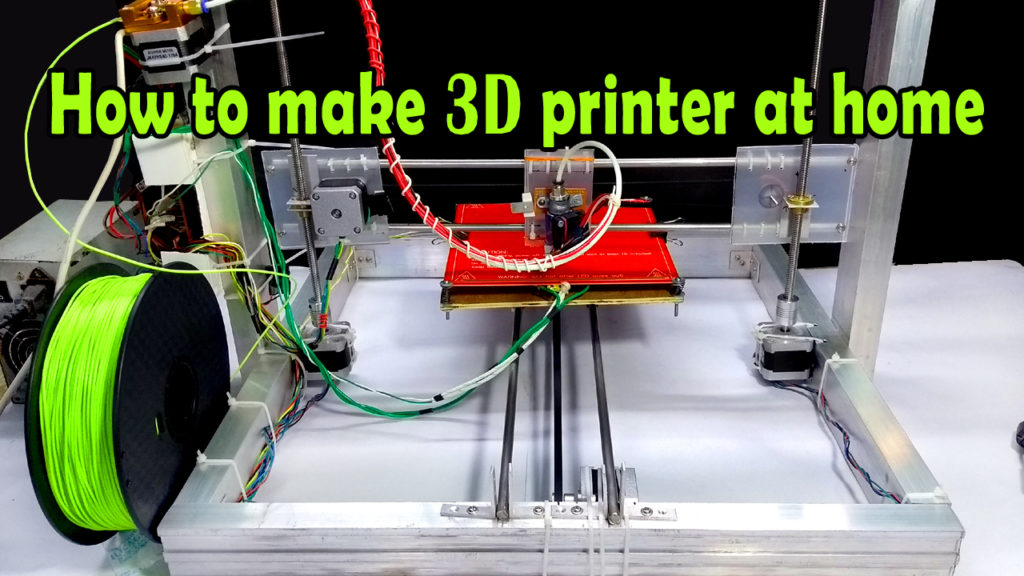

It is step by step guide to make an 3D printer at home using arduino mega. using this home made cheap 3D printer you can make 3D printed object up-to 200mm X 200mm Y 200mm Z

To make the frame of this 3d printer I have used easy available, low cost aluminium channel & did not used any 3D printed parts to make this printer. I tried to use as possible low cost but reliable materials. however I am satisfied with its result so you can make your own diy 3d printer using Arduino.

Generally popular Diy 3d printer using arduino mega is using old DVD drive,s stepper motors but this one is big 3d printer. The small DVD drive stepper motor can print only maximum 4 cm X 4 cm but this big diy 3d printer can print up-to 20 X 20 cm objects.

Here I will going to describe how I prepare the all mechanical part & software details which I have used

Arduino 3d printer kit & other parts from here ( Amazon India)

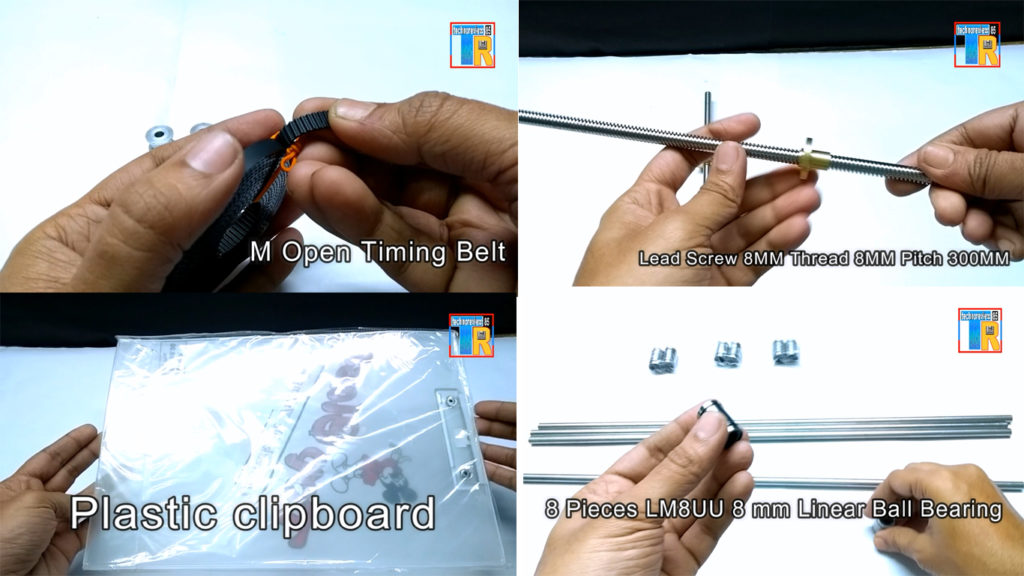

Parts need to make

1 . NEMA 17 Stepper Motor 4 Wire Bipolar

Step angle: 1.8 degree

Current: 1 a

Holding torque: 4.2 kgcm

Voltage: 2.4v

No of leads: 4

5 piece

2 . Arduino Mega 2560

3. Ramps1.4 Shield

4 A4988 Stepper motor Drivers with heat sink 4 piece

5. V6 J-Head Hotend Bowden Extruder Full Set with Fan

12V Heater, Ptfe Tubing for 0. 4mm 1. 75mm Bowden for 3D Printer

6 .Mk8 Extruder Aluminium Block DIY Kit: Right Hand Type

7. SMOOTH ROD M8 500 MM – 4 pcs

8. T8 Trapezoidal Lead Screw 8MM Thread 8MM Pitch 300MM

9. Flexible Coupling Coupler 5mm8mm25mm (2Pcs)

10. 8 Pieces LM8UU 8 mm Linear Ball Bearing

11.2 Meter GT2 6MM Open Timing Belt

12. 2 Pcs 20 Teeth Pulley 5mm Bore

13. PCB Heat Bed MK2B 12/24 Dual Power 214 mm 214mm

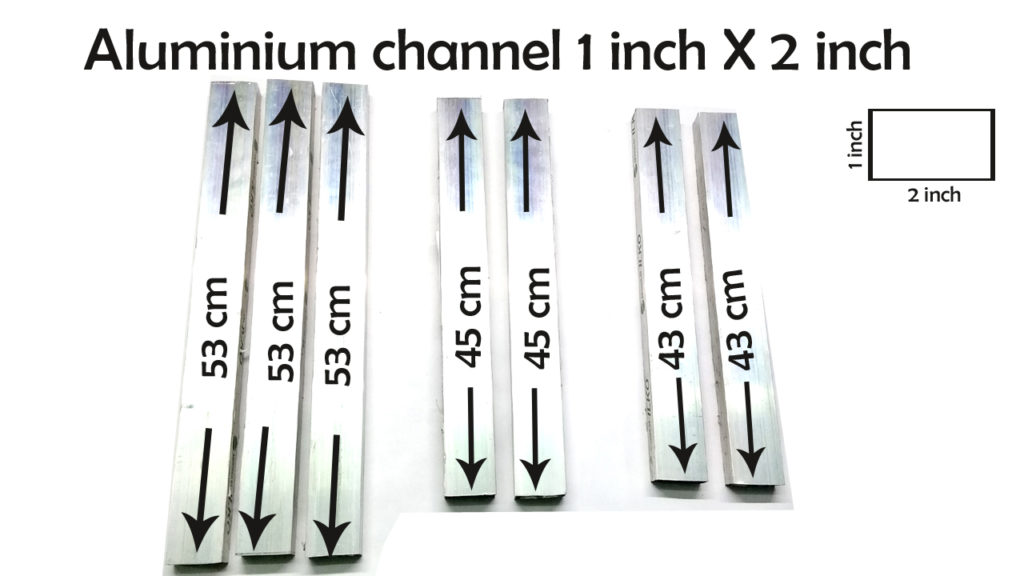

14. Radial Ball Bearing 8x22x7mm 608-2RS Ball Bearing – 4 pcs

15. End stop switch – 3 pcs

16. Aluminium channel 2 inch X 1 inch – 12 ft

17. Plastic clip board

18. 20 cm X 20cm glass

19.20cm X 20cm ply wood

20. Screw ,spring ,Zip tie

21. Aluminium L clamp 1″ X 1″

22. 12 Volt 20 amp DC power supply .I am using a modified old pc ATX power supply

23. 1.75 mm filament

Software need

Arduino IDE – Download here

Marlin firmware – Download here

Pronterface software – Download here

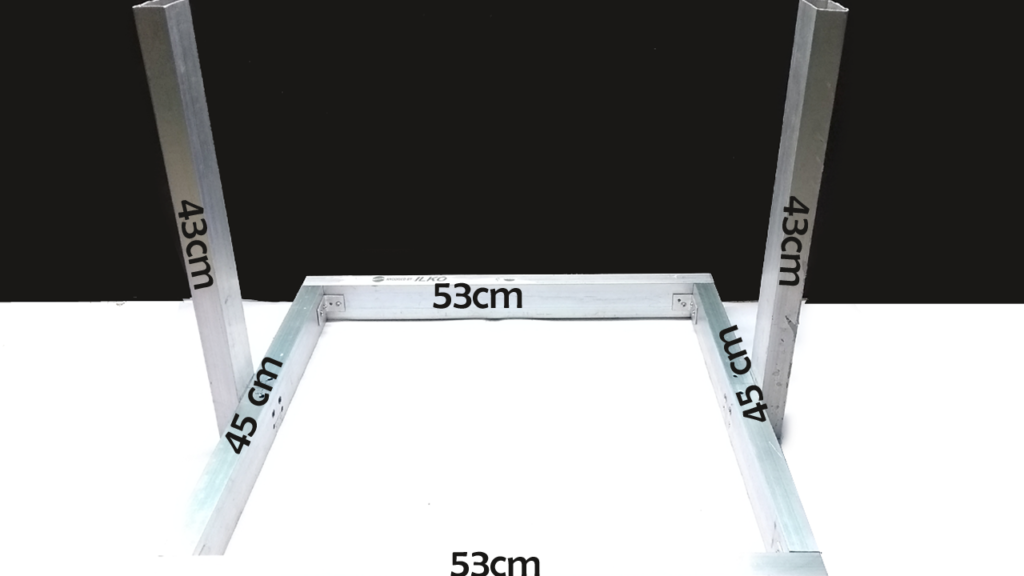

Making 3D printer frame using Aluminium channel –

We have to cut aluminium channel using hacksaw

Dimension – 53cm – 3 pcs

45cm – 2 pcs

43 cm – 2 pcs

10cm – 2 pcs ( for bed)

join all aluminium channel using L shaped clamp This video can help you

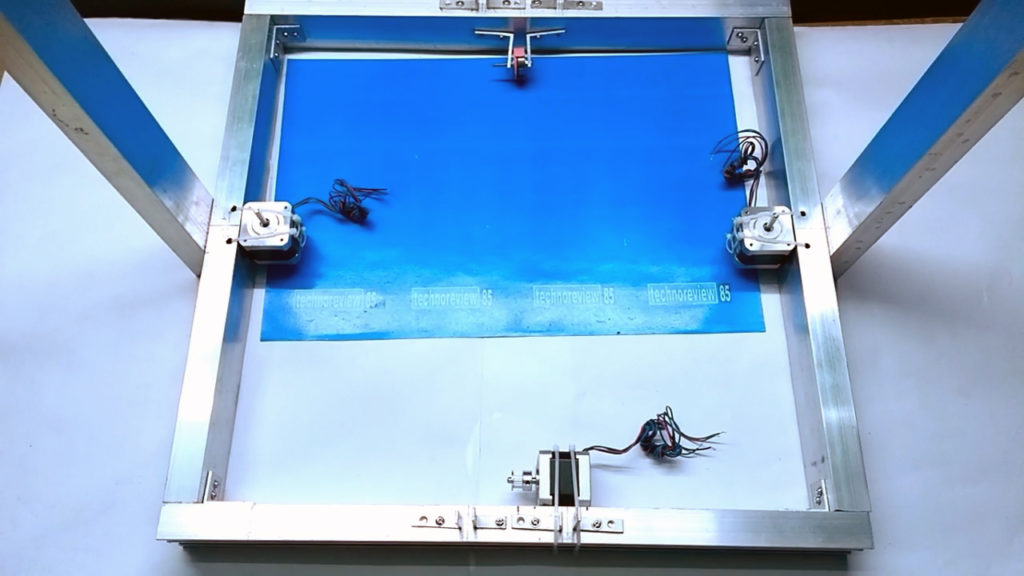

After making frame we have to install Y axis motor at front side of the printer. I have used zip tie to fix motor.

now install 608 bearing using L shaped clamp & install GT2 timing belt to GT2 timing pully

To make a smooth liner motion I have used here 2 pcs 50cm – 8mm – smooth rod & 2pcs 10cm aluminium channel is base of the printer Y axis bed.

For Z axis we have to use two nema 17 motors & two

Trapezoidal Lead Screw connected by

Flexible Coupling .

For making X axis structure I have used cheap plastic clip board you can also use acrylic sheet.

After assembling Y,Z& X axis we have to do assembly

Mk8 Extruder block ( here is MK8 Extruder assembling )

I have used 3 minimum position mechanical end stop switch. you can also use 3 pin end stop.

My end stop switch pin is NC (normally closed ) & NO (normally open) but 3 pin end stop switch connection is may little bit different.

Wiring of 3D printer

We are using 12v 20 amp power supply .please use minimum 1mm wire for connection heat bed & hot end

for temperature sensor & End stop switch you can use thin wire .

place ramps board above arduino mega &

we have to set jumper for micro stepping ( please watch this video ) Then place 4 step stick on ramps board 3 step stick will drive 3 axis (X Y & Z) Motors & other one is for Extruder motor

We are using Ramps 1.4 & A4988 as arduino 3d printer controller

Diy 3d printer software

Check flowing article for Arduino 3d printer code

We are using marlin firmware for this 3D printer. Here is details of marlin configuration.h