В книге приведены основные технические характеристики дизелей различных модификаций ряда 6Ч 18\22, описано устройство узлов и деталей, изложены требования к монтажу и соединению дизелей в агрегаты с приводимыми машинами, основные правила эксплуатации, способы выполнения операций по техническому уходу, возможные неисправности и способы их устранения

Ознакомиться с ценами на основные запчасти двигателя Хабаровец 18/22 можно в Прайс-листе

Оформить заказ на запчасти можно в Интернет-магазине

Загрузить полную версию руководства___________________________________

Запасные части и узлы для двигателя 6Ч 18\22 Вы можете приобрести в нашей компании. Реализуем продукцию со склада и под заказ.

закажи профессиональный лендинг в megagroup.ru

- Файлы

- Академическая и специальная литература

- Транспорт

- Судостроение

- Судовые энергетические установки

-

Судовые дизельные установки

- Нормативные документы

-

Файл формата

pdf - размером 64,93 МБ

- Добавлен пользователем kamazo

- Описание отредактировано

Москва: Внешторгиздат, Изд. №883Н. — 80 с.

В настоящее время Хабаровский завод «Дальдизель», выпускавший дизели ряда 6Ч 18/22(ДД01,ДД02-04,ДД105, ДД106) закрыт, в то же время ещё много двигателей данного ряда находится в эксплуатации, например, на речных судах типа РТ-300 и других. Эксплуатация таких машин вызывает множество вопросов, особенно у молодых мотористов. Помочь таким специалистам способно настоящее издание. В книге приведены основные технические характеристики различных модификаций ряда 6Ч 18/22, описано устройство узлов, изложены требования к монтажу и соединению дизелей в агрегаты с приводными машинам, основные правила эксплуатации, способы выполнения операций по техническому уходу, возможные неисправности и способы их устранения.

- Чтобы скачать этот файл зарегистрируйтесь и/или войдите на сайт используя форму сверху.

- Регистрация

- Узнайте сколько стоит уникальная работа конкретно по Вашей теме:

- Сколько стоит заказать работу?

http://www.vesenni.ru/tehnicheskie_usloviya_na_remont_ch_n_18_22/obchie_tehnicheskie_trebovaniya.php

Общие технические требования

1.1. Для дизелей заводом-изготовителем установлены ресурсы работы согласно табл. 1, а чередование видов ремонтов показано на рис. 1.

Рис 1

Рис. 1. Чередование видов ремонтов в зависимости от отработанного дизелем ресурса начала

эксплуатации (тыс. ч):

I—для 6ЧСП 18/22 и ДГР 100/750; II — для 6ЧСПН 18/22, 8ЧСПН 18/22 и ДГР 150/750; TP — текущий ремонт; CP — средний ремонт; КР — капитальный ремонт

| Модификация дизеля | Назначенный ресурс, ч | |||

| до первого текущего ремонта (TP) | до первого среднего ремонта (CP) | до первого капитального ремонта (КР) | до списания | |

| 6ЧСПН 18/22 | 6000 | 18000 | 36000 | 68000 |

| 6ЧСП 18/22 | 9000 | 18000 | 36000 | 68000 |

| 8ЧСПН 18/22 | 9000 | 18000 | 36000 | 68000 |

| ДГР 100/750 | 9000 | 18000 | 36000 | 68000 |

| ДГР 150/750 | 6000 | 18000 | 36000 | 68000 |

Примечания; 1. Ресурсы до текущего, среднего и капитального ремонтовустановлены для дизелей выпуска с 1975 года, для дизелей ранних выпусков, ремонты необходимо производить в соответствии со сроками, ранее установленными для них.

2. За назначенный ресурс до списания устанавливается ресурс с проведением одного капитального ремонта. Ресурс после капитального ремонта должен составлять 90% от ресурса новых дизелей.

1.2. В зависимости от требуемого уровня восстановления качества дизеля (ресурс, срок службы) и его технического состояния, а также комплекса работ для поддержания и восстановления работоспособности должны выполняться следующие ремонты: текущий, средний и капитальный.

Текущий ремонт выполняется для

восстановления ресурса до очередной переборки и состоит из выема поршней, их очистки и дефектации цилиндро-поршневой группы, замены поршневых колец, притирки клапанов, обкатки и испытания.

Средний ремонт проводится с целью восстановления ресурса дизеля и состоит из разборки, очистки, дефектации и частичной замены втулок цилиндров, поршней, подшипников коленчатого вала и навесных агрегатов, регулировки, обкатки и испытаний.

Капитальный ремонт, проводимый с целью восстановления работоспособности и близкого к полному восстановлению ресурса двигателя, состоит из полной разборки дизеля, дефектации, ремонта шеек, переукладки коленчатого вала в новые подшипники, замены или восстановления навесных агрегатов, а также отдельныхдеталей (включая базовые), регулировки, обкатки и испытаний.

Текущий ремонт выполняется эксплуатирующей организацией, средний — эксплуатирующей организацией или на специализированном судоремонтном пердприятии, капитальный ремонт выполняется на специализированном предприятии.

1.3. Признаками технического состояния дизелей, при которых необходим ремонт, являются следующие.

Для текущего ремонта — выработка назначенного ресурса дизеля, а также неисправности, неустранимые с помощью регулировок: рассогласование сверх установленных значений давления сжатия и максимального давления сгорания, повышенная температура выхлопных газов, дымный выхлоп, ритмичные стуки в крышках цилиндров и цилиндрах дизеля, расход топлива более указанного в табл. 456.

Для среднего ремонта — неустранимая с помощью регулировок повышенная температура воды и масла, выходящих из дизеля; пониженное давление масла, отработка деталями назначенного ресурса или износ их сверхдопустимого, также признаки, перечисленные для текущего ремонта.

Для капитального ремонта — износ шеек коленчатого вала свыше установленных значений, а также наличие глубоких задиров, прижогов, конусности, корсетности, трещин любого размера — в результате чего требуется подъем и ремонт коленчатого вала; выход из строя базовых деталей дизеля; признаки, перечисленные для текущего и среднего ремонтов,

1.4.

Дизель, предназначенный для ремонта, должен быть подвергнут предремонтным испытаниям на месте эксплуатации для определения его технического состояния в -объеме режимов швартовных испытаний (прил. 13 и 15) с определением

следующих параметров:

номинальная мощность и частота вращения;

удельный расход топлива и масла;

температура воды и масла на выходе из дизеля;

давление масла;

температура выпускных газов;

давление сгорания;

давление сжатия;

износ деталей шатунно-поршневой группы и других составных частей, характеризуемый стуками и шумностью при работе дизеля.

Параметры дизеля и его неисправности, выявленные во время предремонтных испытаний, должны быть записаны в формуляр дизеля.

1.5. Дизели, поступающие в ремонт, должны быть укомплектованы всеми деталями, сборочными единицами,

электрооборудованием, контрольно-измерительными приборами, а также механизмами и приборами дистанционно-автоматизированного управления, установленными и работавшими непосредственно на дизеле. При этом они должны иметь заполненные формуляры, а также паспорта или формуляры на комплектующие изделия, акт технического состояния по форме (прил. 1). Поступающие в ремонт дизели, которые не отработали установленный моторесурс, должны иметь документ с указанием в нем причин преждевременного ремонта. Если ремонт вызван аварией, то вместе с дизелем должен поступать акт об аварии.

В паспорта и формуляры должны быть внесены: объект, на котором работал дизель; число часов, отработанных дизелем с начала эксплуатации; проведенные технические уходы, ремонты и неисправности, замеченные в период эксплуатации и при проведении текущих ремонтов.

Номера механизмов, электрооборудования и контрольно-измерительных приборов, записанные в формулярах и паспортах, должны соответствовать установленным на дизеле.

В формуляре дизеля должно быть записано о проведенной во время эксплуатации замене механизмов, электрооборудования и контрольно-измерительных приборов и дооборудовании новыми механизмами, а также — номера новых механизмов.

1.6. Перед монтажом дизеля на судне необходимо:

очистить дизель от пыли и грязи;

проверить его комплектность;

слить воду, топливо и масло;

законсервировать дизель согласно требованиям настоящих технических условий, изложенных в разд. 7.

1.7 При демонтаже

дизеля на судне необходимо отсоединить:

реверс-редукторную передачу;

генератор (для дизель генератора);

трубопроводы подвода и слива топлива;

трубопроводы подвода и слива воды, продуть водяную систему дизеля;

трубопровод отвода выпускных газов;

электрические кабели и провода, присоединенные к дизелю и генератору;

приводные механизмы;

фундаментные болты.

Все открытые отверстия заглушить заглушками или пробками.

- После выполнения перечисленных работ дизель или реверс-редукторную передачу снять подъемными средствами с судового фундамента по схемам, указанным в описании и инструкции по обслуживанию. При подъеме и перемещении дизеля или реверс-редукторной передачи применять только проверенные и испытанные грузоподъемные средства, приняв меры для предотвращения поломки навешенных узлов и агрегатов, строго соблюдая правила техники безопасности.

- Перед отправкой дизеля или реверс-редукторной передачи они должны быть установлены и закреплены в таре, изготовленной согласно требованиям исполнительного чертежа предприятия-изготовителя дизеля и ГОСТ 10198—71. Транспортирование дизеля или реверс-редукторной передачи к месту ремонта допускается любым видом транспорта, обеспечивающим сохранность. В одном помещении с дизелем запрещается хранить материалы и оборудование, которые могут вызвать коррозию (кислоты, щелочи, аккумуляторы и пр.). Остальные требования к упаковке, транспортированию и хранению изложены в разд. 7.

1.10. Очищенные детали после промывки и просушки подвергаются дефектации согласно разд. 3.

Детали, ресурс которых равен ресурсу до текущего, среднего или капитального ремонтов дизеля, а также разового назначения (прокладки, шплинты, стопорная проволока и др.) независимо от их состояния, дефектацию не проходят и подлежат замене. Перечень таких деталей см. в прил. 2.

1.11. Вновь изготовленные и отремонтированные детали и сборочные единицы дизеля должны иметь клеймо ОТК, удостоверяющее их годность, а детали и сборочные единицы, подлежащие надзору Регистра, иметь сопроводительную документацию или отметки в соответствующих документах, подтверждающие надзор Регистра.

1.12. Все материалы, идущие на изготовление деталей, должны иметь сертификат и соответствовать требованиям чертежей и ГОСТам. При отсутствии сертификата материал должен быть подвергнут химическому анализу и механическим испытаниям в соответствии с ГОСТом для данной марки материала.

http://www.vesenni.ru/uplotnenie.php

Технические условия на ремонт дизель генератора Ч и ЧН 18/22

Введение

Технические условия на ремонт предназначены для ремонта

судовых дизелей 6ЧСП 18/22, 6ЧСПН 18/22, 8ЧСПН 18/22 и дизелей дизель генераторов ДГР 100/75G, ДГР 150/750 (в последующем тексте «дизели»). Технические условия устанавливают единые правила и технические требования на ремонт, которые необходимо соблюдать во всех видах ремонтов дизелей на судах, судоремонтных и специализированных предприятиях. В связи с введением в действие настоящих технических условий на ремонт ранее действующие технические условия отменяются.

Ремонт дизелей должен производиться по технологическому процессу, разработанному ремонтным предприятием в соответствии с требованиями настоящих технических условий. Капитальный ремонт дизелей, проводимый на предприятиях, должен вестись под наблюдением Регистра.

Примечание. В тексте звездочка (*) над цифрой указывает на шероховатость поверхности, образованной удалением слоя материала; (**) — без удаления слоя материала.

При выполнении ремонтных работ, кроме этой книги, необходимо пользоваться технической документацией, указанной ниже.

Перечень технических документов

Комплект технической документации на изготовление дизелей согласно спецификации.

Дизели 64 18/22, 6ЧН 18/22. Техническое описание и инструкция по эксплуатации.

Судовые дизели 8ЧСПН 18/22. Техническое описание и инструкция по эксплуатации.

Судовые дизели 6ЧСП 18/22, 6ЧСПН 18/22 и 8ЧСПН 18/22-1 с реверс-редукторными передачами. Техническое описание и инструкция по эксплуатации.

Дизельгенераторы ДГР 100/750, ДГР 150/750. Техническое описание и инструкция поэксплуатации дизелей.

Система автоматизации дизелей типа ЧСП и ЧСПН 18/22. Техническое описание и инструкция по эксплуатации.

Государственные стандарты СССР

Плунжерные пары топливных насосов дизелей. Технические требования. ГОСТ 9927 — 72.

Распылители форсунок дизелей. Технические требования. ГОСТ 9928 — 71.

Агрегаты дизель-электрические стационарные, передвижные; вспомогательные судовые. Технические требования к автоматизации. ГОСТ 10032 — 69.

Дизели стационарные, судовые и тепловозные. Методы испытаний. ГОСТ 10448 — 63.

Насосы топливные дизелей. Типы, основные параметры и технические требования. ГОСТ 10578 — 74.

Форсунки дизелей. Основные параметры и технические требования. ГОСТ 10579 — 75.

Дизели стационарные, судовые и тепловозные. Системы автоматического регулирования скорости. Методы испытаний. ГОСТ 11479 — 75.

Дизели стационарные, судовые, тепловозные и двигатели газовые. Системы аварийно-предупредительной сигнализации и защиты. ГОСТ 11928 — 66.

Фильтры тонкой очистки топлива дизелей. Технические требования. ГОСТ 14146 — 69.

Машины, приборы и другие технические изделия для районов с тропическим климатом. Общие технические условия. ГОСТ 15150 — 69.

Масла, смазки и гидравлические жидкости, применяемые в технических изделиях для районов с тропическим климатом. Ассортимент. ГОСТ 15156 — 69.

Контроль неразрушающий. Магнитно-порошковый метод. ГОСТ 21105 — 75.

Установки дизельные судовые. Правила приемки и методы приемо-сдаточных испытаний на судне. ГОСТ 21792 — 76.

Условное обозначение модификаций дизеля

| Модель и исполнение | Заводское обозначение |

| Дизель генератор 6ЧСП 18/22 главный судовой с реверс-редукторной передачей, левой модели, с системой дистанционного управления | ДД01 |

| Дизель генератор 6ЧСП 18/22 главный судовой с реверс-редукторной передачей, правой модели, с системой дистанционного управления | ДД02 |

| Дизель генератор 6ЧСП 18/22 главный судовой с реверс — редукторной передачей, левой модели, с дистан ционным автоматизированным управлением | ДД03 |

| Дизель генератор 6ЧСП 18/22 главный судовой с реверс-редукторной передачей, правой модели, с дистанционным управлением | ДД04 |

| Судовой дизель генератор 6ЧСПН 18/22 главный судовой с реверс-редукторной передачей, левой модели, с системой дистанционного управления | ДД101 |

| Судовой дизель 6ЧСПН 18/22 главный судовой с реверс-редукторной передачей, правой модели, с системой дистанционного управления | ДД102 |

| Судовой дизель 6ЧСПН 18/22 главный судовой с реверс-редукторной передачей, левой модели, с дистанционным автоматизированным управлением | ДД105 |

| Судовой дизель генератор 6ЧСПН 18/22 главный судовой с реверс-редукторной передачей правой модели, с дистанционным автоматизированным управлением | ДД106 |

| Судовой дизель генератор 8ЧСПН 18/22 главный судовой с реверс-редукторной передачей, левой модели, с дистанционным автоматизированным управлением | ДД103 |

| Дизель 8ЧСПН 18/22 главный судовой с реверс-редукторнон передачей, правой модели, с дистанционным автоматизированным управлением | ДД104 |

| Дизель-генератор судовой переменного тока, на пряжением 230 В или 400 В, автоматизированный по II степени (ДГР 100/750) | ДД202 |

| Дизель-генератор судовой переменного тока, на пряженном 230 В или 400 В, автоматизированный по I степени (ДГР 100/750) | ДД203 |

| Дизель-генератор судовой переменного тока, напряжением 230 В или 400 В, автоматизированный по I степени (ДГР 150/750) | ДД205 |

| Дизель-генератор судовой переменного тока на-пряжением 230 В или 400 В, автоматизированный по II степени (ДГР 150/750) | ДД206 |

Проверка и регулировка клапанного привода. Каждой фазе рабочего процесса четырехтактного дизеля должно соответствовать определенное положение впускных и выпускных клапанов. При несвоевременном открытии или закрытии впускных клапанов уменьшается масса заряда воздуха, поступающего в цилиндры. При несвоевременном открытии и закрытии выпускных клапанов ухудшается очистка цилиндров от газов и увеличивается противодавление в конце такта сжатия при движении поршня к в. м. т.

Правильность установки деталей газораспределения (шестерен привода, распределительного вала, толкателей, штанг, рычагов, клапанов) обеспечивается фиксацией шестерен привода на коленчатом и распределительном валах, фиксацией кулачных шайб и установкой зазора между рычагами и клапанами, между шайбами и толкателями. При правильной установке деталей газораспределения моменты открытия и закрытия впускных и выпускных клапанов точно соответствуют круговой диаграмме фаз газораспределения. Нарушение фаз газораспределения в процессе эксплуатации может привести к снижению надежности, мощности и экономичности дизеля. Проверку и регулирование клапанного привода обычно проводят в следующей последовательности: определяют положения мертвых точек, проверяют зазоры и правильность сборки (после ремонта) шестеренной передачи привода, определяют герметичность клапанов, проверяют и регулируют тепловые зазоры и фазы газораспределения.

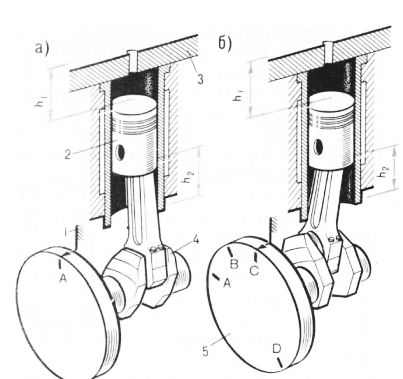

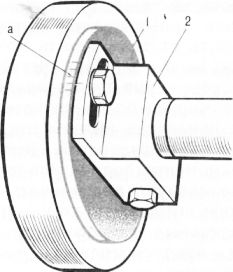

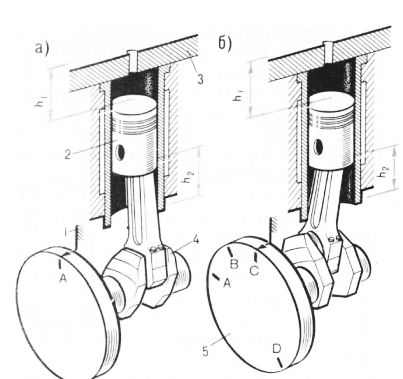

Определение положений мертвых точек. В процессе эксплуатации, когда достоверность положения поршня в мертвых точках вызывает сомнение, перед регулированием клапанного привода определяют положения мертвых точек поршня первого цилиндра дизеля. Для этого открывают индикаторные краны и медленно поворачивают коленчатый вал на передний ход, устанавливают поршень первого цилиндра в такое положение, при котором кривошип вала не доходит до в. м. т. на 30—40°. На ободе маховика против стрелки-указателя в это время наносят риску Аи через гнездо форсунки с помощью стержня

или линейки определяют расстояние от поршня до неподвижной кромки на крышке цилиндра или посредством линейки определяют расстояние от нижней кромки поршня до торца втулки цилиндра. Затем поворачивают коленчатый вал до тех пор, пока поршень, пройдя в. м. т., не займет первоначальное положение. На ободе маховика против стрелки-указателя наносят риску. Следовательно, метка в. м. т. поршня (риска В) находится в средней точке между рисками Л и С, а диаметрально противоположная ей риска D на ободе маховика соответствует н. м. т. поршня. Поворачивая затем коленчатый вал, подводят риску В на маховике к стрелке. Если при этом положении коленчатого вала конец стрелки не совпадает с риской на маховике «ВМТ-1», то стрелку сдвигают до совмещения с риской «ВМТ-1» и закрепляют в новом положении. Найденное положение стрелки еще раз проверяют.

Проверка герметичности клапанов. При работе дизеля наибольшему изнашиванию подвергаются коническая (рабочая) поверхность тарелки клапана и его гнездо. При повреждении рабочей поверхности клапанов происходит пропуск через них газов. Клапаны с поврежденной рабочей поверхностью, как правило, заменяют новыми или притирают. Для проверки герметичности клапана на его рабочую поверхность наносят карандашом несколько черточек. Затем клапан устанавливают в гнездо и поворачивают на 30—40°. Если черточки сотрутся, значит, клапан притерт хорошо. Притирают клапаны по гнезду на мелком наждачном порошке, пасте ГОИ и затем на чистом масле. Герметичность посадки клапанов на гнезда можно проверить и без их разборки. Например, проверяют герметичность посадки пускового клапана на гнездо при положении рычагов управления «Стоп». Если из цилиндров через открытый индикаторный кран будет выходить воздух, то это характеризует неудовлетворительную герметичность клапана.

Рис. 1. Определение мертвых точек поршня

Для проверки плотности посадки впускного и выпускного клапанов сжатый воздух подается в цилиндр через индикаторный кран при рабочем положении рычагов управления, когда клапаны должны быть закрыты. В случае пропуска клапанов воздух из цилиндра будет выходить через впускной или выпускной коллектор, что обнаруживается на слух по его шипению в трубопроводах.

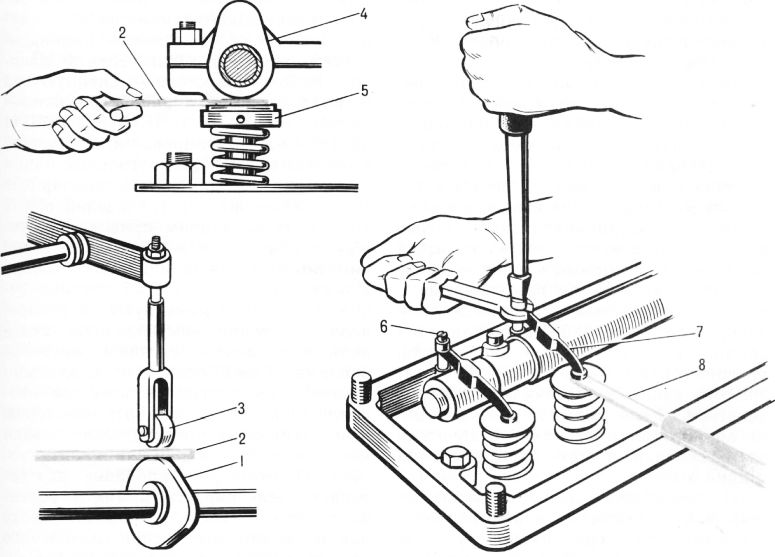

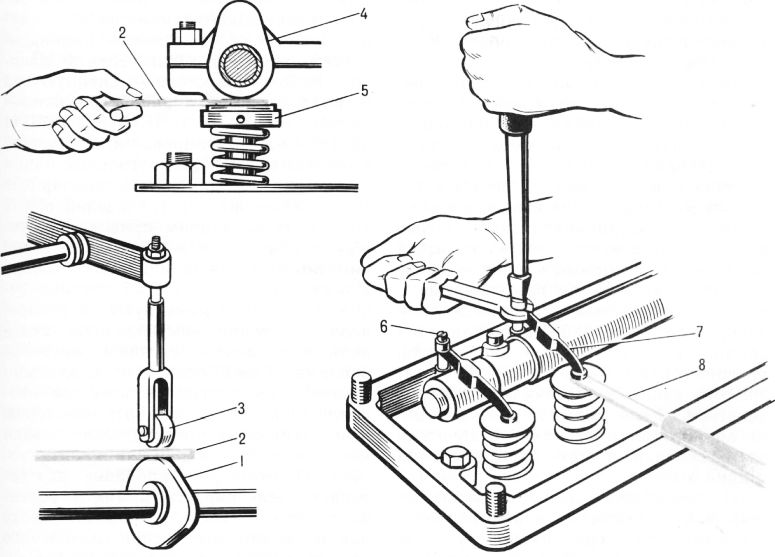

Регулирование теплового зазора. При работе дизелей температура тарелок впускных клапанов может достигать 400—500 °С, а выпускных — 600—900 °С. Это вызывает значительное удлинение штоков клапанов. Поэтому в приводе между концом клапанного рычага и торцом штока клапана или между кулачной шайбой и тарелкой клапана должен быть зазор по значению больший, чем удлинение штока при работе дизеля. В процессе эксплуатации с ослаблением регулировочных винтов и изнашиванием деталей происходит быстрое изменение тепловых зазоров в клапанном приводе, поэтому проверку и регулирование их при холодном дизеле необходимо проводить через определенное число часов работы СЭУ в соответствии с инструкцией по обслуживанию. Для этого поршень проверяемого цилиндра при такте рабочего хода устанавливают валоповоротным устройством в положение в. м. т., когда оба клапана закрыты. В этом случае между торцом штока и клапанным рычагом или между кулачной шайбой и тарелкой клапана (при надклапанном расположении распределительного вала) образуется зазор, значение которого определяют щупом. В случае отклонения размеров зазоров от допустимых значений их регулируют путем ввертывания (для уменьшения зазора) или вывертывания (для увеличения зазора) регулирующего винта толкателя у клапанных приводов с нижним расположением распределительного вала. С уменьшением зазоров открытие клапанов происходит раньше, закрытие позже; с увеличением зазоров кулачные шайбы набегают на ролик позже и клапан открывается с опозданием, а закрывается раньше. При чрезмерном увеличении тепловых зазоров, кроме того, возникают удары в сочленениях клапанного привода и происходит более быстрое изнашивание кулачных шайб и роликов толкателей.

Зазоры можно контролировать во время работы дизеля, поворачивая штанги. С уменьшением зазора штанги плохо поворачиваются. В этом случае происходит нагрев их верхней части. При большом зазоре возникает стук двигающейся штанги.

Рис. 2. Проверка и регулирование тепловых зазоров в клапанном приводе

В приводах с надклапанным расположением распределительного вала для увеличения теплового зазора смещают вниз замковую тарелку и ввертывают терелку в шток клапана; для уменьшения, наоборот, вывертывают тарелку из штока.

Проверка и регулирование фаз газораспределения. Отрегулировав тепловые зазоры, приступают к проверке фаз газораспределения. Систему управления дизеля устанавливают в положение «Передний ход». Проверку начинают с первого цилиндра. Валопово-ротным устройством поворачивают коленчатый вал в направлении заданного хода при открытых индикаторных клапанах до тех пор, пока кулачная шайба не начнет набегать на ролик толкателя. Когда ролик толкателя находится на цилиндрической части кулачной шайбы, его без большого усилия можно повернуть рукой и пластинки щупа (фольга или бумага) толщиной 0,04—0,05 мм свободно входят в зазор между роликом и кулачной шайбой. В момент открытия клапана ролик не поворачивается рукой и пластина щупа оказывается зажатой между роликом и выступом шайбы. При этом вращение коленчатого вала прекращают и по делениям на маховике определяют угол опережения открытия впускного клапана: он равен числу градусов, отсчитанных от риски в. м. т. до стрелки, установленной на блоке, т. е. углу, на который кривошип не дошел до в. м. т. Вращая коленчатый вал в том же направлении, определяют момент закрытия впускного клапана. Он наступит, когда профильная часть шайбы освободит ролик, пластина щупа окажется не зажатой и ролик вновь будет проворачиваться. Вращая коленчатый вал в том же направлении, устанавливают таким же образом моменты открытия и закрытия выпускного клапана. Аналогично проверяют фазы газораспределения и по остальным цилиндрам.

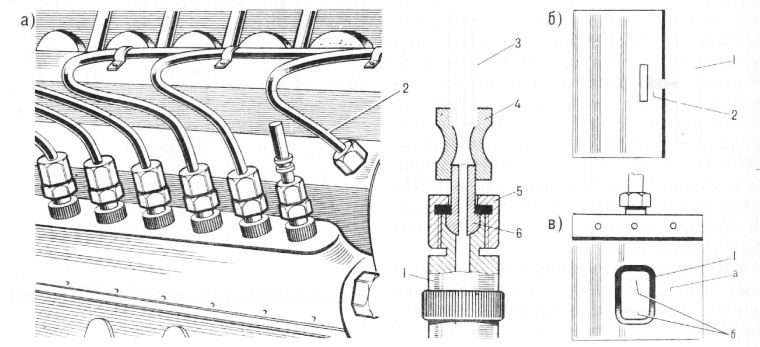

При отсутствии доступа к распределительному валу фазы газораспределения дизелей определяют с помощью пластин щупа, вводимых между концом клапанного рычага и штоком клапана или кулачной шайбой 4 и тарелкой 5 клапана. Зажатие пластинки в момент проворачивания коленчатого вала соответствует началу открытия клапана, а ее освобождение — концу закрытия. В системах газораспределения с надклапанным расположением распределительного вала начало открытия клапана можно определить, проворачивая его за тарелку. У закрытого клапана тарелка не проворачивается. Если дизель реверсивный, то аналогично проверяют фазы газораспределения и при работе его на задний ход.

Полученные сведения о моментах открытия и закрытия клапанов заносят в таблицу и сравнивают с указанными в формуляре. Допуск отклонения фаз по углу поворота вала составляет 3—5°. В случае несоответствия фаз газораспределения паспортным данным только у одного клапана заменяют или переставляют его кулачную шайбу. Когда клапан открывается раньше, а закрывается позже (или наоборот), соответственно увеличивают или уменьшают тепловой зазор в приводе с помощью регулировочного винта 6. Если у всех цилиндров дизеля клапаны открываются и закрываются раньше, чем требуется, надо повернуть распределительный вал назад на соответствующий угол против его хода; при позднем открытии клапанов распределительный вал поворачивают вперед по ходу, не изменяя положения коленчатого вала.

Когда в результате проверки газораспределения не обнаруживается никакой закономерности, которая свидетельствует о неправильности установки тепловых зазоров или ошибке в определении моментов открытия и закрытия клапанов, то фазы газораспределения привода проверяют вторично. Передача вращения от коленчатого вала к распределительному обычно осуществляется через несколько цилиндрических, конических шестерен и валиков. Ведомые шестерни монтируют на шлицах хвостовика распределительного вала (у дизелей 12ЧСН 18/20, 6ЧРН 32/48), на регулировочных втулках, имеющих внутри прямоугольные и снаружи (для соединения с шестерней) треугольные шлицы (у дизелей 6ЧСП 15/18). В клапанном приводе некоторых дизелей промежуточные шестерни смонтированы на шлицах своих валов. У дизелей 6ЧСП 27,5/36 ступицу ведомой шестерни монтируют на распределительном валу жестко, а обод, соединенный с диском ступицы, крепится винтами. Обод сделан с овальными отверстиями, благодаря чему при монтаже можно поворачивать шестерню относительно распределительного вала на некоторый угол в ту или другую сторону. Поэтому регулирование фаз газораспределения, если при этом возникает необходимость в повороте в ту или иную сторону распределительного вала, производят в следующей последовательности: поворачивают коленчатый вал в положение, например, начала впуска для первого цилиндра; снимают ведомую или промежуточную шестерню с вала; вращают распределительный вал (за ведомую шестерню или легкими ударами по шайбам медным или свинцовым молотком) до тех пор, пока впускные шайбы первого цилиндра не начнут открывать клапаны; после чего поворачивают ведомую (промежуточную) шестерню на шлицах вала (втулки) в положение, при котором она (без смещения распределительного вала) входит в зацепление с зубьями смежных шестерен; после закрепления шестерен привода, вращая коленчатый вал, определяют момент закрытия впускных клапанов первого цилиндра. В этом случае значение фазы (угла открытия впускных клапанов) должно отличаться от паспортного на ±3—4°, а начало открытия и конец закрытия их будут происходить раньше или позже на соответствующий угол. Аналогично осуществляют регулирование и выпускных клапанов первого цилиндра. Подрегулировку газораспределения остальных цилиндров проводят, изменяя тепловые зазоры в приводе.

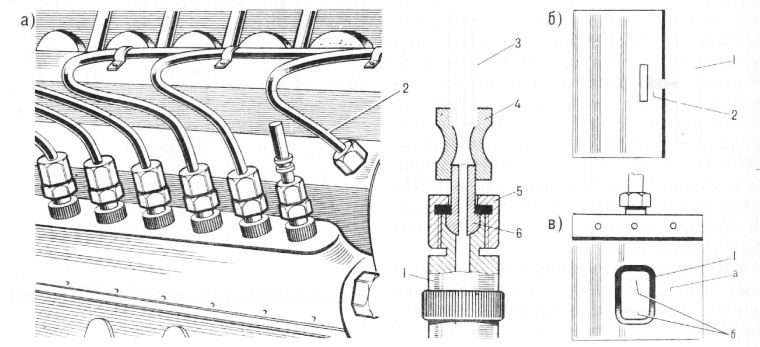

Проверка и регулирование форсунок. Наряду с операциями технического обслуживания по поддержанию заданных параметров качества, температуры и давления топлива особое внимание при обслуживании топливных систем обращают на исправность действия форсунок и ТНВД. Следствием неудовлетворительной работы форсунок являются неполное сгорание топлива в цилиндре, повышенное нагаро-образование, дымный выпуск, падение мощности дизеля, стуки. При работе форсунок возможны: закоксовывание сопловых отверстий; увеличение диаметра сопловых отверстий и потеря ими правильной геометрической формы; подтекание топлива при нарушении герметичности между конусом иглы и распылителем; изнашивание направляющих поверхностей у штанг и корпуса форсунки; зависание иглы в корпусе форсунки; ослабление упругости пружины и другие неисправности.

Дефектацию деталей форсунки осуществляют визуально, проводя измерения и испытания на специальных стендах. Нагар с иглы и корпуса распылителя снимают щетками и деревянными скребками. Сопловые отверстия распылителя обычно прочищают калиброванной проволокой диаметром на 0,02—0,05 мм меньше диаметра сопловых отверстий. Эта проволока прилагается к дизелю вместе с комплектом инструментов.

В сопловые отверстия калиброванную проволоку вводят точно по оси и одновременно слегка поворачивают вправо-влево, чтобы предотвратить заедание и поломку проволоки. После прочистки сопловые отверстия продувают сжатым воздухом и промывают топливом. Распылители с разработанными отверстиями, рисками, царапинами, задирами и наработками на цилиндрической поверхности заменяют новыми. При появлении наработки на конусе иглы и увеличении подъема иглы свыше допустимых значений корпус распылителя совместно с иглой бракуют. При перекомплектовке деталей иглу и распылитель подбирают так, чтобы игла входила в него не менее чем на 0,15 своей длины. Иглу и распылитель взаимно притирают на притирочных станках, они не являются взаимозаменяемыми. Игла, смоченная дизельным топливом, выдвинутая из корпуса распылителя на 1/3 длины, при наклоне на 45° должна под действием собственной массы плавно опускаться при любом угле поворота вокруг своей оси. При зависании иглы прецизионную пару взаимно притирают на чистом масле или притирочной пасте. Притирку считают удовлетворительной, если на конусной поверхности иглы образуется ровный поясок шириной 0,3— 0,4 мм.

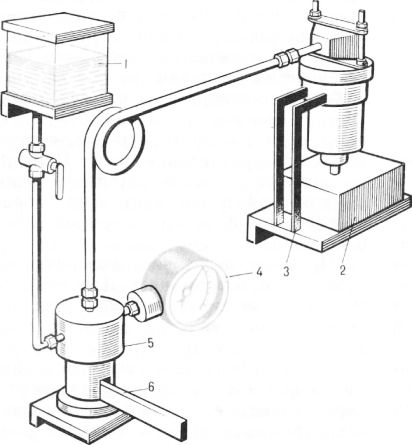

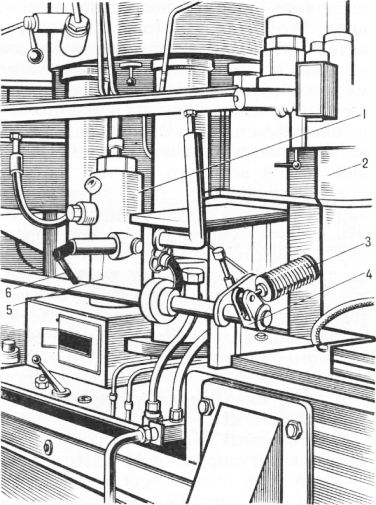

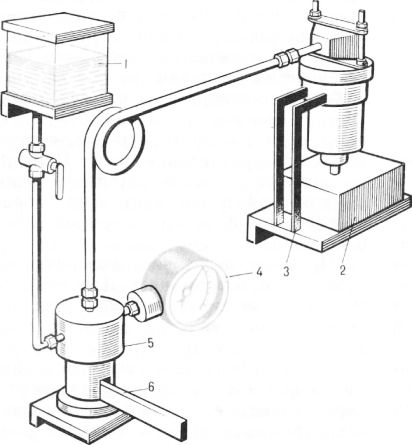

Пружину форсунки проверяют на остаточную деформацию. Для этого ее высоту, измеренную в свободном состоянии, сравнивают с высотой, указанной в формуляре. При наличии остаточной деформации свыше 5% номинальной высоты пружину заменяют. Герметичность полостей форсунки, давление подъема иглы и качество распыливания топлива проверяют на специальном стенде. Он состоит из одноплунжерного насоса с рычагом ручного привода, топливного бака, манометра, штатива для крепления форсунки и топливосборника. Герметичность полостей форсунки и качество посадки конуса иглы в распылителе проверяют при давлении в нагнетательном трубопроводе стенда на 1,5—2,5 МПа меньше давления подъема иглы и температуре в машинном помещении не менее 20—30 °С. Присоединенная к нагнетательному трубопроводу форсунка вначале прокачивается до удаления из системы воздуха. Затем нажатием на рычаг насоса поднимают давление в нагнетательном трубопроводе стенда до определенного, указанного в инструкции по эксплуатации дизеля значения. Включают секундомер и наблюдают по манометру за падением давления вследствие утечек топлива через зазоры в соединении нагнетательного штуцера с корпусом форсунки, в плоскостях соединений корпуса форсунки с распылителем и между торцами распылителя и нажимной гайки. Как только давление по манометру упадет до указанного в инструкции значения, секундомер выключают. Время падения давления в секундах условно характеризует гидравлическую непроницаемость полостей форсунки. При испытании оно должно находиться в допустимых по инструкции пределах. Например, для дизелей типа 6ЧРН 36/45 время падения давления от 35 до 30 МПа при опрессовке форсунок стандартной рабочей жидкостью (смесью дизельного топлива и масла) должно быть в пределах 15—45 с. Время падения давления в форсунках одного дизеля не должно отличаться от среднего для них значения более чем на 25%. При наличии пропусков в указанных соединениях форсунку снимают со стенда, разбирают, устраняют дефекты, после чего испытывают на стенде повторно. Подтекание топлива через распыливающие отверстия в момент проверки форсунки на герметичность не допускается.

Для регулирования форсунки на давление подъема иглы распылителя путем медленного нажатия на рычаг насоса повышают давление в нагнетательном трубопроводе стенда до момента впрыскивания топлива. Признаком хорошей работы форсунки является металлический звук, сопровождающий впрыскивание топлива. Если впрыскивание произведено при большем давлении, чем указано в паспорте, натяжение регулировочной пружины форсунки уменьшают, если при меньшем давлении, то увеличивают. Повторением впрыскивания топлива и регулированием натяжения пружины добиваются соответствия показаний манометра давлению, указанному в паспорте.

Давление открытия форсунки регулируют с точностью ± (0,2— 0,5) МПа. Вместо контрольного манометра, на стенде иногда устанавливают эталонную, заранее отрегулированную форсунку. Испытываемую форсунку размещают на стенде параллельно с эталонной и, регулируя ее, добиваются одновременности начала впрыскивания с эталонной. Впрыскивание должно быть четким и сопровождаться резким отрывистым звуком; после пяти-шести впрыскиваний сопло должно быть сухим. Отсечку впрыскивания проверяют на слух. Качество работы гидрозапорных (беспружинных) форсунок проверяют на стенде с двумя насосами: с помощью одного из насосов прокачивают топливо через отверстия распылителя, с помощью другого создают необходимое давление в полости запирающей жидкости.

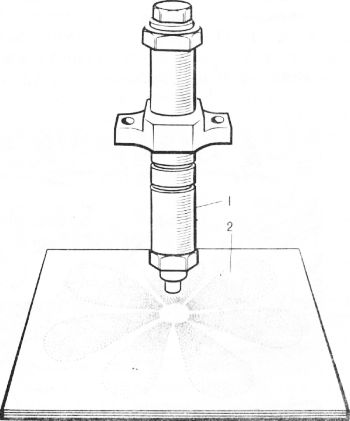

Рис. 3. Стенд для испытания форсунок

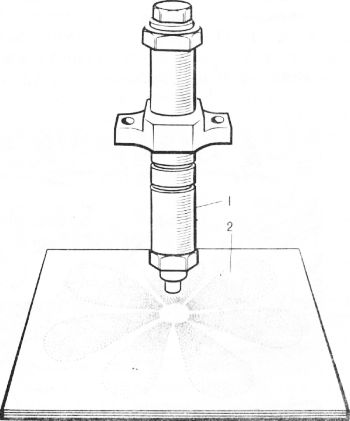

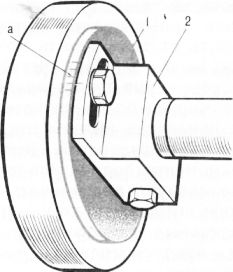

Для оценки качества распыливания топлива форсункой используют экран из толстой бумаги, который располагают перпендикулярно оси форсунки. При хорошем качестве распыливания форма отпечатков топлива, вытекающего из сопловых отверстий, должна быть одинаковой.

Проверка и регулирование ТНВД. В процессе эксплуатации ТНВД наибольшему изнашиванию подвергаются втулка и плунжер, нагнетательные клапаны и их седла. Плунжер и втулка не являются взаимозаменяемыми деталями, поэтому при изнашивании одной из них заменяют и другую. Аналогично поступают с клапанами и седлами. При техническом обслуживании ТНВД проверяют герметичность нагнетательных клапанов и плунжерных пар, положение плунжера во втулке, угол опережения подачи топлива, положения нулевой и максимальной подачи топлива, равномерность распределения нагрузки по цилиндрам дизеля.

Проверка герметичности нагнетательных клапанов. Для проверки герметичности посадки нагнетательного клапана на гнездо отсоединяют трубопровод от ТНВД к форсунке. На ТНВД устанавливают контрольный манометр и с помощью рукоятки ручной прокачки повышают давление в насосе до установленных инструкцией значений, например для дизелей типа НФД48 до 30 МПа. При исправном нагнетательном клапане давление от 30 до 20 МПа должно уменьшаться в течение 10 мин. В противном случае клапан притирают или заменяют новым.

Проверка герметичности плунжерных пар. Герметичность плунжера во втулке и отсутствие заеданий при его перемещении проверяют следующим образом. Частично разбирают насос. Демонтированную из корпуса ТНВД плунжерную пару тщательно промывают профильтрованным дизельным топливом. После промывки плунжер свободно без качки должен входить во втулку. Проверив это, плунжер выдвигают из втулки на 1/3 длины его рабочей поверхности, устанавливают втулку в вертикальное положение, плунжер в этом случае должен плавно входить во втулку под действием собственной массы при любом угле поворота.

Герметичность плунжерной пары можно проверить и так. После промывки в дизельном топливе зажимают пальцем наполнительное отверстие и отверстие с торца втулки и выводят плунжер на некоторое расстояние из втулки. При хорошей герметизации под действием разрежения над плунжером он должен возвратиться в первоначальное положение без заеданий.

Качественное состояние сопрягающихся цилиндрических поверхностей плунжера и втулки можно проверить гидравлическим испытанием по времени падения давления в надплунжерном пространстве ТНВД. Для этого вынимают из насоса нагнетательный клапан, присоединяют к штуцеру ТНВД манометр, включают минимальную подачу и с помощью рычага ручной прокачки повышают давление в надплун-жерном пространстве до определенного значения. Время падения давления (при неподвижном рычаге ручной прокачки) является браковочным показателем изнашивания пар. Например, для ТНВД дизелей 6ЧСП 15/18 время падения давления от 3,5 до 2,0 МПа при вязкости топлива 9,9—10,9 мм2/с должно быть не менее 15 с; для плунжерных пар ТНВД дизелей 6ЧРН 36/45 время падения давления от 4 до 2 МПа — не менее 60 с.

Рис. 4. Проверка качества распыливания топлива

Проверка положения плунжера во втулке. При нахождении плунжера в крайнем нижнем положении, когда ролик ТНВД опирается на цилиндрическую часть шайбы, высота открытия плунжером наполнительного отверстия во втулке должна быть в пределах, указанных в формуляре насоса. В случае несоблюдения этого условия в цилиндр будет поступать недостаточное количество топлива и дизель не разовьет заданной мощности.

Высоту открытия наполнительных отверстий изменяют обычно с помощью регулировочного болта толкателя, для чего поворачивают кулачный вал ТНВД и устанавливают при этом толкатель проверяемой секции насоса в положение в. м. т. Плунжер отверткой поднимают до упора в седло нагнетательного клапана и щупом измеряют зазор между торцом плунжера (направляющим стаканом) и регулировочным болтом. По инструкции заводов-изготовителей у дизелей 6ЧСП 18/22 зазор должен быть равен 1,31 мм; у дизелей 6ЧРН 36/45 — 3 мм; у дизелей 6ЧСП 15/18 — 0,5—0,8 мм. Высоту открытия наполнительных отверстий можно регулировать также изменением толщины прокладки под ТНВД.

Проверка и регулирование угла опережения подачи топлива. Момент подачи топлива в цилиндр и качество его сгорания обусловливаются углом опережения подачи. Проверку его начинают, как правило, с первого от маховика цилиндра. Для этого, отсоединив трубку, к нагнетательному штуцеру насоса крепят накидной гайкой моментоскоп, состоящий из металлической, резиновой и стеклянной трубок. Регулирующие органы устанавливают на номинальную подачу топлива и прокачивают насос вручную для удаления пузырьков воздуха из трубопровода насоса и моментоскопа. Сжимая резиновую трубку, уровень топлива в моментоско-пе устанавливают для удобства наблюдения примерно на середине стеклянной трубки. Затем при медленном поворачивании коленчатого вала на передний ход следят за моментом смещения мениска в стеклянной трубке, который будет соответствовать началу подачи топлива. Определив на ободе маховика угол опережения подачи топлива, сравнивают его с указанным в формуляре.

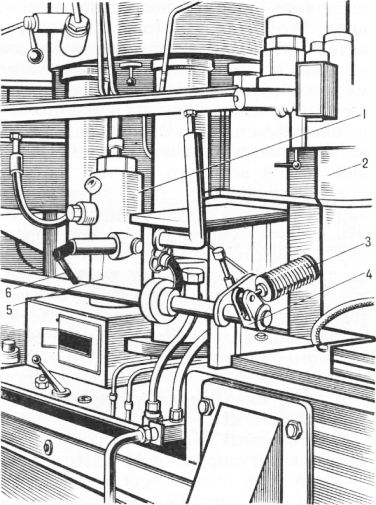

Рис. 5. Средства проверки угла опережения подачи топлива

При отсутствии моментоскопа угол опережения впрыскивания топлива определяют следующим образом: отсоединяют топливную трубку от насоса, вынимают из ТНВД нагнетательный клапан с пружиной, включают подачу топлива к насосу, удаляют воздух из магистрали, прикрывают отверстие в нагнетательном штуцере пальцем и медленно проворачивают коленчатый вал до прекращения вытекания топлива через нагнетательный штуцер. Угол опережения впрыскивания топлива определяют по положению стрелки относительно градуировки маховика. Некоторые насосы имеют смотровые люки в секциях с рисками а, которые в момент начала впрыскивания топлива должны совпадать с риской на стакане толкателя.

Многоплунжерные блочные ТНВД могут иметь риски (метки) на фланце топливораспределительного вала и торцовой части корпуса насоса. При наличии таких рисок вращают коленчатый вал до совпадения рисок и по маховику определяют фактическое значение угла опережения подачи топлива. Если после двукратного определения угла опережения подачи топлива разница измерений не превышает ±(1 — 1,5°), результат проверки считают удовлетворительным.

При недопустимом отклонении угла опережения подачи топлива от приведенного в формуляре угол опережения впрыскивания топлива регулируют путем поворота топливной шайбы на распределительном валу либо топливораспределительного вала или при помощи болта ТНВД.

У реверсивных дизелей с индивидуальными ТНВД для измерения угла опережения ослабляют крепление соответствующих топливных шайб и выводят их из зацепления с фланцем втулки. Перед этим отмечают рисками положение топливной шайбы относительно втулки. Для увеличения угла опережения поворачивают шайбу на определенный угол по направлению вращения распределительного вала, а для уменьшения его — против направления вращения вала, после чего закрепляют шайбы на втулке. Поворотом шайбы на один зубец можно изменить момент подачи топлива на определенный угол, у дизелей 6ЧРН 32/48, например, на 3—5°.

Рис. 6. Механизм регулирования топливо-подачи дизеля 6ЧСПН 27,5/35

Проверку момента подачи топлива у блочных насосов производят по первой секции и регулирование их осуществляют путем поворота на определенный угол топливораспределительного вала. На фланцах соединительной муфты топливного насоса накернены риски а. Соединительные муфты обычно скрепляют болтами, проходящими через овальные отверстия ведущего фланца. Совпадение риски на ведущем фланце муфты с центральной риской ведомого фланца соответствует заданному углу опережения впрыскивания, установленному заводом-изготовителем. Для восстановления заданного угла опережения подачи топлива отвертывают болты и поворачивают ведомый фланец относительно привода на несколько делений по направлению вращения распределительного вала или наоборот. При повороте фланца на одно деление изменяется угол опережения у дизелей 6ЧН 16/22,5 и 6ЧСП 15/18, например, на 6°.

У топливных насосов, имеющих толкатель с регулировочным болтом, увеличение угла опережения подачи топлива можно достичь вывертыванием болта из толкателя, а уменьшение — ввертыванием его в толкатель. При повороте винта на одну грань угол опережения впрыскивания топлива в зависимости от типа дизеля может измениться на 1—2°. При регулировании угла опережения впрыскивания топлива с помощью болта толкателя происходит изменение высоты открытия наполнительных отверстий. Поэтому изменение момента подачи топлива в этом случае следует производить в пределах, при которых высота открытия наполнительных отверстий остается в границах, предусмотренных инструкцией по обслуживанию ТНВД.

Проверка и регулирование подачи топлива. Топливные насосы должны быть отрегулированы так, чтобы во все цилиндры дизеля поступало одинаковое количество топлива за цикл. Кроме того, в совокупности с автоматическими регуляторами скорости топливные насосы должны не только изменять подачу топлива во все цилиндры в зависимости от режима работы дизеля, но и гарантировать остановку СЭУ (прекращать подачу топлива при положении рукоятки управления на «Стоп»), а также не увеличивать подачу топлива сверх установленного предела, при котором дизель может работать с 110%-ной перегрузкой. Для проверки положения так называемой «нулевой подачи» ТНВД органы управления дизелем (рукоятку или маховик) ставят в положение «Стоп», насосы заполняют топливом и прокачивают вручную. При этом они не должны подавать топливо к форсункам дизеля. Положение «нулевой подачи» насосов можно проверить и с помощью моментоскопа. Если насос отрегулирован правильно, при прокачивании его вручную верхний уровень топлива в стеклянной трубке моментоскопа остается неподвижным. У некоторых дизелей положение «нулевой подачи» ТНВД проверяют по совпадению нулевого деления шкалы с меткой на корпусе насоса.

Рис. 7. Механизм регулирования ТНВД дизеля 6ЧРН/45

С изменением нагрузки регулятор, как, например, у дизелей 6ЧРН 36/45, через пружинный элемент поворачивает валик, который рычагами соединен с рейками ТНВД. При перемещении реек происходит увеличение или уменьшение цикловой подачи топлива. У некоторых дизелей в систему регулирования вместо валика

4 включена тяга. Проверив положение «нулевой подачи» ТНВД, тягу или валик переводят в сторону, противоположную увеличению подачи, и убеждаются, что рейка вышла за «нулевую подачу» на 2—3 мм. При остановке дизеля это гарантирует выключение подачи всеми насосами. Максимальное выдвижение рейки (при выключенных ТНВД) ограничивается специальными упорами. Аналогичные упоры (ограничители) перемещения тяг (поворота валиков) механизма регулирования при максимальной подаче топлива ТНВД устанавливают при стендовых испытаниях дизеля для 110%-ной нагрузки. Ограничители «нулевой» и максимальной подачи топлива пломбируют. В процессе эксплуатации дизеля изменять их положение не разрешается. В момент проверки исправности действия ТНВД при выдвижении рейки в положение до упора «нулевой подачи» дизель должен остановиться, а при положении у упора максимальной подачи — развивать угловую скорость по тахометру, равную 103%-ной номинальной.

В процессе эксплуатации вследствие неодинакового износа плунжерных пар ТНВД может нарушиться равномерность подачи топлива в цилиндры дизеля.

Равномерность подачи топлива или нагрузки цилиндров дизеля в судовых условиях чаще всего определяют по температуре выпускных газов, а также методом поочередного отключения цилиндров работающего дизеля. При отключении цилиндра наблюдают по тахометру за снижением угловой скорости коленчатого вала. Чем больше падает частота вращения после отключения данного цилиндра, тем значительнее его нагрузка. Для проверки равномерности подачи топлива по цилиндрам к нагнетательным штуцерам насоса присоединяют трубки с мерными мензурками. Рейку насоса устанавливают в положение номинальной цикловой подачи. Проворачивают коленчатый вал до тех пор, пока в одну из мензурок не поступит 100 см3 топлива. Сравнивают объемы топлива во всех мензурках. Если степень неравномерности подачи топлива превышает значения, указанные в инструкции по эксплуатации дизеля, производят регулирование ТНВД. Равномерность распределения нагрузки по цилиндрам дизеля регулируют изменением угла опережения впрыскивания или цикловой подачи топлива путем поворота плунжера относительно втулки или втулки относительно плунжера. Системы регулирования ТНВД дизелей в соединении управляющих тяг (валиков) и регулирующих органов обычно имеют специальные регулировочные винты или талрепы, посредством которых можно также изменять количество подаваемого в отдельные цилиндры топлива.

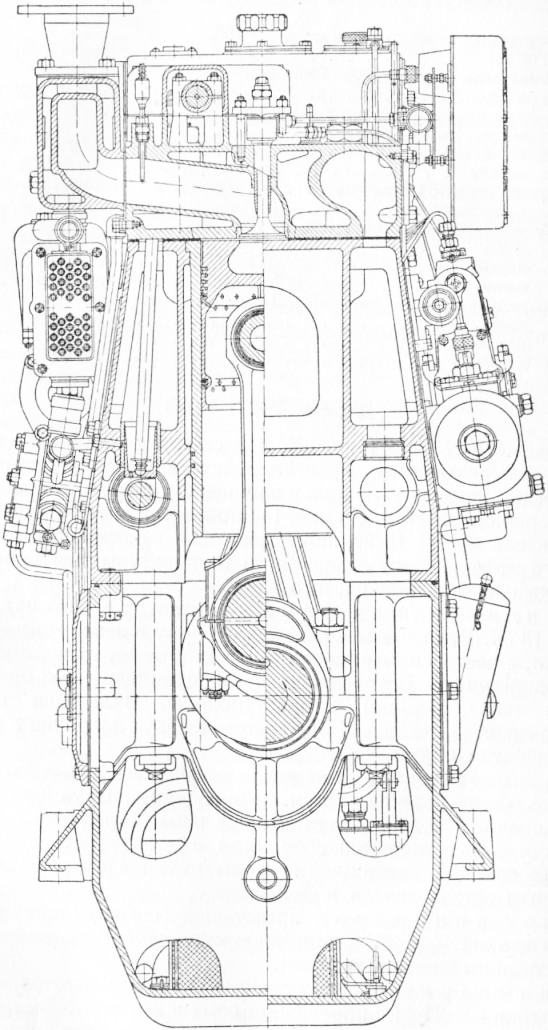

Дизель 6ЧСП 18/22

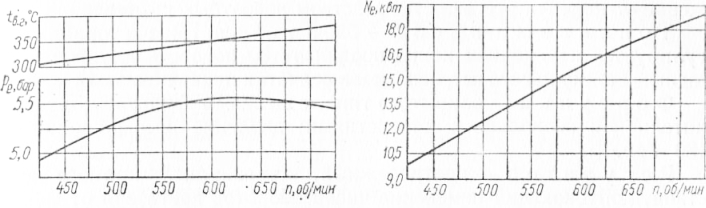

Дизель 6ЧСП 18/22 представляет собой шестицилиндровый, четырехтактный, простого действия бескомпрессорный судовой дизель с камерой сгорания в поршне. Он оборудован реверсивно-редукторной передачей. На рис. 1 приведена внешняя характеристика дизеля 6ЧСП 18/22, показывающая зависимость мощности, среднего эффективного давления и температуры выпускных газов от числа оборотов коленчатого вала.

Фундаментная рама — литая из серого чугуна марки СЧ 18-36. Рама имеет коробчатую форму с поперечными перегородками, с расточенными постелями для нижних вкладышей коренных подшипников. Всего коренных подшипников семь: шесть опорных и один (средний) опорно-упорный. Вкладыши коренных подшипников — стальные. Они состоят из двух половинок и заливаются баббитом марки Б-83.

На боковых стенках рамы расположены смотровые люки, через которые обеспечивается доступ к кривошипно-шатунному механизму и коренным подшипникам. Днище рамы выполнено с уклоном; передняя часть ее является сборником и резервуаром масла. На наружных боковых поверхностях рамы имеются опорные лапы для крепления остова дизеля к фундаменту.

Блок цилиндров представляет собой отливку из серого чугуна марки СЧ 18-36. Крепится он к фундаментной раме шпильками и соединительными болтами.

Цилиндровые втулки — вставные, изготовлены из чугуна марки СЧ 24-44 с присадкой хрома и никеля. Уплотнение втулок в гнездах блока вверху производится притертым буртом, а внизу — двумя резиновыми кольцами. Пространство между цилиндровыми втулками и стенками блока является рубашкой, через которую проходит охлаждающая вода.

В нижних правой и левой частях блока расположены постели для втулок подшипников распределительного вала и гнезда для направляющих втулок толкателей. В передней части блока расположены: привод регулятора, шестерни привода водяного и топливного насосов, а также промежуточные шестерни. Передние торцовые части блока и рамы закрыты крышкой. По углам блока цилиндров размещены четыре петли для подъема дизеля краном.

Крышки цилиндров отлиты из чугуна марки СЧ24-44. На каждой крышке установлена форсунка, всасывающий и выпускной клапаны и индикаторные краны. В случае необходимости допускается установка на крышках пятого и шестого цилиндров газо-отборных клапанов вместо индикаторных кранов. В задней части крышек цилиндров расположены пусковые клапаны. Всасывающий и впускной клапаны имеют одинаковую конструкцию и изготовлены из жаростойкой стали. Общий для всех крышек цилиндров выхлопной коллектор имеет зарубашечное пространство для охлаждения водой. Крепится он при помощи болтов.

Рис. 1. Внешняя характеристика одноцилиндрового отсека дизеля 6ЧСП 18/22

Коленчатый вал — цельнокованый, изготовлен из стали 45. Он имеет шесть шатунных и семь коренных шеек. Колена вала расположены под углом 120°, причем первое колено по направлению совпадает с шестым, второе — с пятым, третье — с четвертым. В каждом колене имеется косое сверление, соединяющее радиальные сверления в коренных и шатунных шейках вала. Предназначены они для подвода масла к шатунным шейкам и через отверстия в шатуне — к верхней головке шатуна.

На фланце заднего конца коленчатого вала при помощи контрольных штифтов и болтов закреплен маховик, который при помощи эластичной муфты соединяется с реверс-редукторной передачей или генератором. На переднем конце вала насажена шестерня для привода агрегатов дизеля.

Поршни отлиты из чугуна. В днище поршня расположена камера сгорания конструкции ЦНИДИ, а в его кольцевых канавках по наружной поверхности — четыре компрессионных и два сдвоенных маслосъемных кольца. Верхнее компрессионное кольцо хромированное. Маслосъемные кольца устанавливаются острыми кромками вниз по два в двух канавках. Поршень соединяется с шатуном при помощи полого цементированного и закаленного пальца плавающего типа. От осевых перемещений палец удерживается двумя стопорными кольцами.

Рис. 2. Дизель 6ЧСП18/22 (поперечный разрез)

Шатун стальной, двутаврового сечения, имеет центральное отверстие для подвода смазки к головному подшипнику. В верхнюю головку шатуна запрессована бронзовая втулка, застопоренная винтом. Нижняя головка — разъемная. В ней размещены стальные вкладыши, залитые баббитом Б-83. В стыке между вкладышами имеется набор прокладок для регулирования масляного зазора.

Распределительный вал — разрезной (из двух частей, соединенных муфтой), выполнен за одно целое с кулаками впускных, выпускных и пусковых клапанов и приводится в движение от коленчатого вала посредством косозубых шестерен.

Топливный насос — блочного типа. Подача топлива регулируется изменением конца подачи путем поворота плунжера. В заднюю стенку насоса встроена шестеренчатая подкачивающая помпа.

Форсунка — закрытого типа, с щелевым фильтром; распылитель — с несколькими отверстиями; давление распыливания 180 бар.

Регулятор — центробежный, всережимный, прямого действия, допускающий изменение числа оборотов двигателя от минимально устойчивого состояния (300 об/мин) до величины, соответствующей 110%-ной нагрузке при работе двигателя по винтовой характеристике. Степень неравномерности регулятора может изменяться в пределах от 0 до 5%.

Система смазки двигателя — комбинированная, с «мокрым картером». Цилиндры и шестерни смазываются разбрызгиванием. Смазка других движущихся частей — циркуляционная. Шестеренчатый циркуляционный насос приводится в действие от коленчатого вала.

В системе смазки двигателя предусмотрены центрифуга реактивного типа, сдвоенный сетчатый фильтр и трубчатый холодильник. В корпусе холодильника установлен термостат для регулирования температуры масла в системе смазки. Давление масла в нагнетательной магистрали — 2—3 бар.

Система охлаждения двигателя — замкнутая. Цилиндры и крышки охлаждаются пресной водой. Холодильники масла и пресной воды, выхлопной коллектор, компрессор и холодильник масла реверс-редукторной передачи охлаждаются забортной водой. Насосы пресной и забортной воды приводятся в действие от коленчатого вала.

Контроль за температурным и скоростным режимами двигателя производится по показаниям дистанционных термометров и тахометра, расположенных на специальном щитке. Для определения количества отработанных двигателем часов на передней крышке блока цилиндров установлен счетчик моточасов — работометр.

Реверс-редуктор двигателя с передаточным числом 1 : 2,5 или 1 : 1,67 состоит из корпуса, в котором расположены ведущий и ведомый валы, шестерни редуктора, фрикционные муфты и упорный подшипник. Муфта включается и выключается с помощью гидравлического привода. Соединение ведущего вала реверс-редуктора с коленчатым валом двигателя осуществляется посредством эластичной муфты.

Система пуска — сжатым воздухом под давлением 30 бар. На двух цилиндрах имеются газоотборные клапаны для заполнения пусковых баллонов.

Двигатель рассчитан на 50%-ное повышение мощности за счет применения газотурбинного наддува. Двигатель 6ЧСП 18/22 имеет аварийно-предупредительную сигнализацию и привод для подключения к нему системы дистанционного управления.

Проверка и регулировка клапанного привода. Каждой фазе рабочего процесса четырехтактного дизеля должно соответствовать определенное положение впускных и выпускных клапанов. При несвоевременном открытии или закрытии впускных клапанов уменьшается масса заряда воздуха, поступающего в цилиндры. При несвоевременном открытии и закрытии выпускных клапанов ухудшается очистка цилиндров от газов и увеличивается противодавление в конце такта сжатия при движении поршня к в. м. т.

Правильность установки деталей газораспределения (шестерен привода, распределительного вала, толкателей, штанг, рычагов, клапанов) обеспечивается фиксацией шестерен привода на коленчатом и распределительном валах, фиксацией кулачных шайб и установкой зазора между рычагами и клапанами, между шайбами и толкателями. При правильной установке деталей газораспределения моменты открытия и закрытия впускных и выпускных клапанов точно соответствуют круговой диаграмме фаз газораспределения. Нарушение фаз газораспределения в процессе эксплуатации может привести к снижению надежности, мощности и экономичности дизеля. Проверку и регулирование клапанного привода обычно проводят в следующей последовательности: определяют положения мертвых точек, проверяют зазоры и правильность сборки (после ремонта) шестеренной передачи привода, определяют герметичность клапанов, проверяют и регулируют тепловые зазоры и фазы газораспределения.

Определение положений мертвых точек. В процессе эксплуатации, когда достоверность положения поршня в мертвых точках вызывает сомнение, перед регулированием клапанного привода определяют положения мертвых точек поршня первого цилиндра дизеля. Для этого открывают индикаторные краны и медленно поворачивают коленчатый вал на передний ход, устанавливают поршень первого цилиндра в такое положение, при котором кривошип вала не доходит до в. м. т. на 30—40°. На ободе маховика против стрелки-указателя в это время наносят риску Аи через гнездо форсунки с помощью стержня

или линейки определяют расстояние от поршня до неподвижной кромки на крышке цилиндра или посредством линейки определяют расстояние от нижней кромки поршня до торца втулки цилиндра. Затем поворачивают коленчатый вал до тех пор, пока поршень, пройдя в. м. т., не займет первоначальное положение. На ободе маховика против стрелки-указателя наносят риску. Следовательно, метка в. м. т. поршня (риска В) находится в средней точке между рисками Л и С, а диаметрально противоположная ей риска D на ободе маховика соответствует н. м. т. поршня. Поворачивая затем коленчатый вал, подводят риску В на маховике к стрелке. Если при этом положении коленчатого вала конец стрелки не совпадает с риской на маховике «ВМТ-1», то стрелку сдвигают до совмещения с риской «ВМТ-1» и закрепляют в новом положении. Найденное положение стрелки еще раз проверяют.

Проверка герметичности клапанов. При работе дизеля наибольшему изнашиванию подвергаются коническая (рабочая) поверхность тарелки клапана и его гнездо. При повреждении рабочей поверхности клапанов происходит пропуск через них газов. Клапаны с поврежденной рабочей поверхностью, как правило, заменяют новыми или притирают. Для проверки герметичности клапана на его рабочую поверхность наносят карандашом несколько черточек. Затем клапан устанавливают в гнездо и поворачивают на 30—40°. Если черточки сотрутся, значит, клапан притерт хорошо. Притирают клапаны по гнезду на мелком наждачном порошке, пасте ГОИ и затем на чистом масле. Герметичность посадки клапанов на гнезда можно проверить и без их разборки. Например, проверяют герметичность посадки пускового клапана на гнездо при положении рычагов управления «Стоп». Если из цилиндров через открытый индикаторный кран будет выходить воздух, то это характеризует неудовлетворительную герметичность клапана.

Рис. 1. Определение мертвых точек поршня

Для проверки плотности посадки впускного и выпускного клапанов сжатый воздух подается в цилиндр через индикаторный кран при рабочем положении рычагов управления, когда клапаны должны быть закрыты. В случае пропуска клапанов воздух из цилиндра будет выходить через впускной или выпускной коллектор, что обнаруживается на слух по его шипению в трубопроводах.

Регулирование теплового зазора. При работе дизелей температура тарелок впускных клапанов может достигать 400—500 °С, а выпускных — 600—900 °С. Это вызывает значительное удлинение штоков клапанов. Поэтому в приводе между концом клапанного рычага и торцом штока клапана или между кулачной шайбой и тарелкой клапана должен быть зазор по значению больший, чем удлинение штока при работе дизеля. В процессе эксплуатации с ослаблением регулировочных винтов и изнашиванием деталей происходит быстрое изменение тепловых зазоров в клапанном приводе, поэтому проверку и регулирование их при холодном дизеле необходимо проводить через определенное число часов работы СЭУ в соответствии с инструкцией по обслуживанию. Для этого поршень проверяемого цилиндра при такте рабочего хода устанавливают валоповоротным устройством в положение в. м. т., когда оба клапана закрыты. В этом случае между торцом штока и клапанным рычагом или между кулачной шайбой и тарелкой клапана (при надклапанном расположении распределительного вала) образуется зазор, значение которого определяют щупом. В случае отклонения размеров зазоров от допустимых значений их регулируют путем ввертывания (для уменьшения зазора) или вывертывания (для увеличения зазора) регулирующего винта толкателя у клапанных приводов с нижним расположением распределительного вала. С уменьшением зазоров открытие клапанов происходит раньше, закрытие позже; с увеличением зазоров кулачные шайбы набегают на ролик позже и клапан открывается с опозданием, а закрывается раньше. При чрезмерном увеличении тепловых зазоров, кроме того, возникают удары в сочленениях клапанного привода и происходит более быстрое изнашивание кулачных шайб и роликов толкателей.

Зазоры можно контролировать во время работы дизеля, поворачивая штанги. С уменьшением зазора штанги плохо поворачиваются. В этом случае происходит нагрев их верхней части. При большом зазоре возникает стук двигающейся штанги.

Рис. 2. Проверка и регулирование тепловых зазоров в клапанном приводе

В приводах с надклапанным расположением распределительного вала для увеличения теплового зазора смещают вниз замковую тарелку и ввертывают терелку в шток клапана; для уменьшения, наоборот, вывертывают тарелку из штока.

Проверка и регулирование фаз газораспределения. Отрегулировав тепловые зазоры, приступают к проверке фаз газораспределения. Систему управления дизеля устанавливают в положение «Передний ход». Проверку начинают с первого цилиндра. Валопово-ротным устройством поворачивают коленчатый вал в направлении заданного хода при открытых индикаторных клапанах до тех пор, пока кулачная шайба не начнет набегать на ролик толкателя. Когда ролик толкателя находится на цилиндрической части кулачной шайбы, его без большого усилия можно повернуть рукой и пластинки щупа (фольга или бумага) толщиной 0,04—0,05 мм свободно входят в зазор между роликом и кулачной шайбой. В момент открытия клапана ролик не поворачивается рукой и пластина щупа оказывается зажатой между роликом и выступом шайбы. При этом вращение коленчатого вала прекращают и по делениям на маховике определяют угол опережения открытия впускного клапана: он равен числу градусов, отсчитанных от риски в. м. т. до стрелки, установленной на блоке, т. е. углу, на который кривошип не дошел до в. м. т. Вращая коленчатый вал в том же направлении, определяют момент закрытия впускного клапана. Он наступит, когда профильная часть шайбы освободит ролик, пластина щупа окажется не зажатой и ролик вновь будет проворачиваться. Вращая коленчатый вал в том же направлении, устанавливают таким же образом моменты открытия и закрытия выпускного клапана. Аналогично проверяют фазы газораспределения и по остальным цилиндрам.

При отсутствии доступа к распределительному валу фазы газораспределения дизелей определяют с помощью пластин щупа, вводимых между концом клапанного рычага и штоком клапана или кулачной шайбой 4 и тарелкой 5 клапана. Зажатие пластинки в момент проворачивания коленчатого вала соответствует началу открытия клапана, а ее освобождение — концу закрытия. В системах газораспределения с надклапанным расположением распределительного вала начало открытия клапана можно определить, проворачивая его за тарелку. У закрытого клапана тарелка не проворачивается. Если дизель реверсивный, то аналогично проверяют фазы газораспределения и при работе его на задний ход.

Полученные сведения о моментах открытия и закрытия клапанов заносят в таблицу и сравнивают с указанными в формуляре. Допуск отклонения фаз по углу поворота вала составляет 3—5°. В случае несоответствия фаз газораспределения паспортным данным только у одного клапана заменяют или переставляют его кулачную шайбу. Когда клапан открывается раньше, а закрывается позже (или наоборот), соответственно увеличивают или уменьшают тепловой зазор в приводе с помощью регулировочного винта 6. Если у всех цилиндров дизеля клапаны открываются и закрываются раньше, чем требуется, надо повернуть распределительный вал назад на соответствующий угол против его хода; при позднем открытии клапанов распределительный вал поворачивают вперед по ходу, не изменяя положения коленчатого вала.

Когда в результате проверки газораспределения не обнаруживается никакой закономерности, которая свидетельствует о неправильности установки тепловых зазоров или ошибке в определении моментов открытия и закрытия клапанов, то фазы газораспределения привода проверяют вторично. Передача вращения от коленчатого вала к распределительному обычно осуществляется через несколько цилиндрических, конических шестерен и валиков. Ведомые шестерни монтируют на шлицах хвостовика распределительного вала (у дизелей 12ЧСН 18/20, 6ЧРН 32/48), на регулировочных втулках, имеющих внутри прямоугольные и снаружи (для соединения с шестерней) треугольные шлицы (у дизелей 6ЧСП 15/18). В клапанном приводе некоторых дизелей промежуточные шестерни смонтированы на шлицах своих валов. У дизелей 6ЧСП 27,5/36 ступицу ведомой шестерни монтируют на распределительном валу жестко, а обод, соединенный с диском ступицы, крепится винтами. Обод сделан с овальными отверстиями, благодаря чему при монтаже можно поворачивать шестерню относительно распределительного вала на некоторый угол в ту или другую сторону. Поэтому регулирование фаз газораспределения, если при этом возникает необходимость в повороте в ту или иную сторону распределительного вала, производят в следующей последовательности: поворачивают коленчатый вал в положение, например, начала впуска для первого цилиндра; снимают ведомую или промежуточную шестерню с вала; вращают распределительный вал (за ведомую шестерню или легкими ударами по шайбам медным или свинцовым молотком) до тех пор, пока впускные шайбы первого цилиндра не начнут открывать клапаны; после чего поворачивают ведомую (промежуточную) шестерню на шлицах вала (втулки) в положение, при котором она (без смещения распределительного вала) входит в зацепление с зубьями смежных шестерен; после закрепления шестерен привода, вращая коленчатый вал, определяют момент закрытия впускных клапанов первого цилиндра. В этом случае значение фазы (угла открытия впускных клапанов) должно отличаться от паспортного на ±3—4°, а начало открытия и конец закрытия их будут происходить раньше или позже на соответствующий угол. Аналогично осуществляют регулирование и выпускных клапанов первого цилиндра. Подрегулировку газораспределения остальных цилиндров проводят, изменяя тепловые зазоры в приводе.

Проверка и регулирование форсунок. Наряду с операциями технического обслуживания по поддержанию заданных параметров качества, температуры и давления топлива особое внимание при обслуживании топливных систем обращают на исправность действия форсунок и ТНВД. Следствием неудовлетворительной работы форсунок являются неполное сгорание топлива в цилиндре, повышенное нагаро-образование, дымный выпуск, падение мощности дизеля, стуки. При работе форсунок возможны: закоксовывание сопловых отверстий; увеличение диаметра сопловых отверстий и потеря ими правильной геометрической формы; подтекание топлива при нарушении герметичности между конусом иглы и распылителем; изнашивание направляющих поверхностей у штанг и корпуса форсунки; зависание иглы в корпусе форсунки; ослабление упругости пружины и другие неисправности.

Дефектацию деталей форсунки осуществляют визуально, проводя измерения и испытания на специальных стендах. Нагар с иглы и корпуса распылителя снимают щетками и деревянными скребками. Сопловые отверстия распылителя обычно прочищают калиброванной проволокой диаметром на 0,02—0,05 мм меньше диаметра сопловых отверстий. Эта проволока прилагается к дизелю вместе с комплектом инструментов.

В сопловые отверстия калиброванную проволоку вводят точно по оси и одновременно слегка поворачивают вправо-влево, чтобы предотвратить заедание и поломку проволоки. После прочистки сопловые отверстия продувают сжатым воздухом и промывают топливом. Распылители с разработанными отверстиями, рисками, царапинами, задирами и наработками на цилиндрической поверхности заменяют новыми. При появлении наработки на конусе иглы и увеличении подъема иглы свыше допустимых значений корпус распылителя совместно с иглой бракуют. При перекомплектовке деталей иглу и распылитель подбирают так, чтобы игла входила в него не менее чем на 0,15 своей длины. Иглу и распылитель взаимно притирают на притирочных станках, они не являются взаимозаменяемыми. Игла, смоченная дизельным топливом, выдвинутая из корпуса распылителя на 1/3 длины, при наклоне на 45° должна под действием собственной массы плавно опускаться при любом угле поворота вокруг своей оси. При зависании иглы прецизионную пару взаимно притирают на чистом масле или притирочной пасте. Притирку считают удовлетворительной, если на конусной поверхности иглы образуется ровный поясок шириной 0,3— 0,4 мм.

Пружину форсунки проверяют на остаточную деформацию. Для этого ее высоту, измеренную в свободном состоянии, сравнивают с высотой, указанной в формуляре. При наличии остаточной деформации свыше 5% номинальной высоты пружину заменяют. Герметичность полостей форсунки, давление подъема иглы и качество распыливания топлива проверяют на специальном стенде. Он состоит из одноплунжерного насоса с рычагом ручного привода, топливного бака, манометра, штатива для крепления форсунки и топливосборника. Герметичность полостей форсунки и качество посадки конуса иглы в распылителе проверяют при давлении в нагнетательном трубопроводе стенда на 1,5—2,5 МПа меньше давления подъема иглы и температуре в машинном помещении не менее 20—30 °С. Присоединенная к нагнетательному трубопроводу форсунка вначале прокачивается до удаления из системы воздуха. Затем нажатием на рычаг насоса поднимают давление в нагнетательном трубопроводе стенда до определенного, указанного в инструкции по эксплуатации дизеля значения. Включают секундомер и наблюдают по манометру за падением давления вследствие утечек топлива через зазоры в соединении нагнетательного штуцера с корпусом форсунки, в плоскостях соединений корпуса форсунки с распылителем и между торцами распылителя и нажимной гайки. Как только давление по манометру упадет до указанного в инструкции значения, секундомер выключают. Время падения давления в секундах условно характеризует гидравлическую непроницаемость полостей форсунки. При испытании оно должно находиться в допустимых по инструкции пределах. Например, для дизелей типа 6ЧРН 36/45 время падения давления от 35 до 30 МПа при опрессовке форсунок стандартной рабочей жидкостью (смесью дизельного топлива и масла) должно быть в пределах 15—45 с. Время падения давления в форсунках одного дизеля не должно отличаться от среднего для них значения более чем на 25%. При наличии пропусков в указанных соединениях форсунку снимают со стенда, разбирают, устраняют дефекты, после чего испытывают на стенде повторно. Подтекание топлива через распыливающие отверстия в момент проверки форсунки на герметичность не допускается.

Для регулирования форсунки на давление подъема иглы распылителя путем медленного нажатия на рычаг насоса повышают давление в нагнетательном трубопроводе стенда до момента впрыскивания топлива. Признаком хорошей работы форсунки является металлический звук, сопровождающий впрыскивание топлива. Если впрыскивание произведено при большем давлении, чем указано в паспорте, натяжение регулировочной пружины форсунки уменьшают, если при меньшем давлении, то увеличивают. Повторением впрыскивания топлива и регулированием натяжения пружины добиваются соответствия показаний манометра давлению, указанному в паспорте.

Давление открытия форсунки регулируют с точностью ± (0,2— 0,5) МПа. Вместо контрольного манометра, на стенде иногда устанавливают эталонную, заранее отрегулированную форсунку. Испытываемую форсунку размещают на стенде параллельно с эталонной и, регулируя ее, добиваются одновременности начала впрыскивания с эталонной. Впрыскивание должно быть четким и сопровождаться резким отрывистым звуком; после пяти-шести впрыскиваний сопло должно быть сухим. Отсечку впрыскивания проверяют на слух. Качество работы гидрозапорных (беспружинных) форсунок проверяют на стенде с двумя насосами: с помощью одного из насосов прокачивают топливо через отверстия распылителя, с помощью другого создают необходимое давление в полости запирающей жидкости.

Рис. 3. Стенд для испытания форсунок

Для оценки качества распыливания топлива форсункой используют экран из толстой бумаги, который располагают перпендикулярно оси форсунки. При хорошем качестве распыливания форма отпечатков топлива, вытекающего из сопловых отверстий, должна быть одинаковой.

Проверка и регулирование ТНВД. В процессе эксплуатации ТНВД наибольшему изнашиванию подвергаются втулка и плунжер, нагнетательные клапаны и их седла. Плунжер и втулка не являются взаимозаменяемыми деталями, поэтому при изнашивании одной из них заменяют и другую. Аналогично поступают с клапанами и седлами. При техническом обслуживании ТНВД проверяют герметичность нагнетательных клапанов и плунжерных пар, положение плунжера во втулке, угол опережения подачи топлива, положения нулевой и максимальной подачи топлива, равномерность распределения нагрузки по цилиндрам дизеля.

Проверка герметичности нагнетательных клапанов. Для проверки герметичности посадки нагнетательного клапана на гнездо отсоединяют трубопровод от ТНВД к форсунке. На ТНВД устанавливают контрольный манометр и с помощью рукоятки ручной прокачки повышают давление в насосе до установленных инструкцией значений, например для дизелей типа НФД48 до 30 МПа. При исправном нагнетательном клапане давление от 30 до 20 МПа должно уменьшаться в течение 10 мин. В противном случае клапан притирают или заменяют новым.

Проверка герметичности плунжерных пар. Герметичность плунжера во втулке и отсутствие заеданий при его перемещении проверяют следующим образом. Частично разбирают насос. Демонтированную из корпуса ТНВД плунжерную пару тщательно промывают профильтрованным дизельным топливом. После промывки плунжер свободно без качки должен входить во втулку. Проверив это, плунжер выдвигают из втулки на 1/3 длины его рабочей поверхности, устанавливают втулку в вертикальное положение, плунжер в этом случае должен плавно входить во втулку под действием собственной массы при любом угле поворота.

Герметичность плунжерной пары можно проверить и так. После промывки в дизельном топливе зажимают пальцем наполнительное отверстие и отверстие с торца втулки и выводят плунжер на некоторое расстояние из втулки. При хорошей герметизации под действием разрежения над плунжером он должен возвратиться в первоначальное положение без заеданий.

Качественное состояние сопрягающихся цилиндрических поверхностей плунжера и втулки можно проверить гидравлическим испытанием по времени падения давления в надплунжерном пространстве ТНВД. Для этого вынимают из насоса нагнетательный клапан, присоединяют к штуцеру ТНВД манометр, включают минимальную подачу и с помощью рычага ручной прокачки повышают давление в надплун-жерном пространстве до определенного значения. Время падения давления (при неподвижном рычаге ручной прокачки) является браковочным показателем изнашивания пар. Например, для ТНВД дизелей 6ЧСП 15/18 время падения давления от 3,5 до 2,0 МПа при вязкости топлива 9,9—10,9 мм2/с должно быть не менее 15 с; для плунжерных пар ТНВД дизелей 6ЧРН 36/45 время падения давления от 4 до 2 МПа — не менее 60 с.

Рис. 4. Проверка качества распыливания топлива

Проверка положения плунжера во втулке. При нахождении плунжера в крайнем нижнем положении, когда ролик ТНВД опирается на цилиндрическую часть шайбы, высота открытия плунжером наполнительного отверстия во втулке должна быть в пределах, указанных в формуляре насоса. В случае несоблюдения этого условия в цилиндр будет поступать недостаточное количество топлива и дизель не разовьет заданной мощности.

Высоту открытия наполнительных отверстий изменяют обычно с помощью регулировочного болта толкателя, для чего поворачивают кулачный вал ТНВД и устанавливают при этом толкатель проверяемой секции насоса в положение в. м. т. Плунжер отверткой поднимают до упора в седло нагнетательного клапана и щупом измеряют зазор между торцом плунжера (направляющим стаканом) и регулировочным болтом. По инструкции заводов-изготовителей у дизелей 6ЧСП 18/22 зазор должен быть равен 1,31 мм; у дизелей 6ЧРН 36/45 — 3 мм; у дизелей 6ЧСП 15/18 — 0,5—0,8 мм. Высоту открытия наполнительных отверстий можно регулировать также изменением толщины прокладки под ТНВД.

Проверка и регулирование угла опережения подачи топлива. Момент подачи топлива в цилиндр и качество его сгорания обусловливаются углом опережения подачи. Проверку его начинают, как правило, с первого от маховика цилиндра. Для этого, отсоединив трубку, к нагнетательному штуцеру насоса крепят накидной гайкой моментоскоп, состоящий из металлической, резиновой и стеклянной трубок. Регулирующие органы устанавливают на номинальную подачу топлива и прокачивают насос вручную для удаления пузырьков воздуха из трубопровода насоса и моментоскопа. Сжимая резиновую трубку, уровень топлива в моментоско-пе устанавливают для удобства наблюдения примерно на середине стеклянной трубки. Затем при медленном поворачивании коленчатого вала на передний ход следят за моментом смещения мениска в стеклянной трубке, который будет соответствовать началу подачи топлива. Определив на ободе маховика угол опережения подачи топлива, сравнивают его с указанным в формуляре.

Рис. 5. Средства проверки угла опережения подачи топлива

При отсутствии моментоскопа угол опережения впрыскивания топлива определяют следующим образом: отсоединяют топливную трубку от насоса, вынимают из ТНВД нагнетательный клапан с пружиной, включают подачу топлива к насосу, удаляют воздух из магистрали, прикрывают отверстие в нагнетательном штуцере пальцем и медленно проворачивают коленчатый вал до прекращения вытекания топлива через нагнетательный штуцер. Угол опережения впрыскивания топлива определяют по положению стрелки относительно градуировки маховика. Некоторые насосы имеют смотровые люки в секциях с рисками а, которые в момент начала впрыскивания топлива должны совпадать с риской на стакане толкателя.

Многоплунжерные блочные ТНВД могут иметь риски (метки) на фланце топливораспределительного вала и торцовой части корпуса насоса. При наличии таких рисок вращают коленчатый вал до совпадения рисок и по маховику определяют фактическое значение угла опережения подачи топлива. Если после двукратного определения угла опережения подачи топлива разница измерений не превышает ±(1 — 1,5°), результат проверки считают удовлетворительным.

При недопустимом отклонении угла опережения подачи топлива от приведенного в формуляре угол опережения впрыскивания топлива регулируют путем поворота топливной шайбы на распределительном валу либо топливораспределительного вала или при помощи болта ТНВД.

У реверсивных дизелей с индивидуальными ТНВД для измерения угла опережения ослабляют крепление соответствующих топливных шайб и выводят их из зацепления с фланцем втулки. Перед этим отмечают рисками положение топливной шайбы относительно втулки. Для увеличения угла опережения поворачивают шайбу на определенный угол по направлению вращения распределительного вала, а для уменьшения его — против направления вращения вала, после чего закрепляют шайбы на втулке. Поворотом шайбы на один зубец можно изменить момент подачи топлива на определенный угол, у дизелей 6ЧРН 32/48, например, на 3—5°.

Рис. 6. Механизм регулирования топливо-подачи дизеля 6ЧСПН 27,5/35

Проверку момента подачи топлива у блочных насосов производят по первой секции и регулирование их осуществляют путем поворота на определенный угол топливораспределительного вала. На фланцах соединительной муфты топливного насоса накернены риски а. Соединительные муфты обычно скрепляют болтами, проходящими через овальные отверстия ведущего фланца. Совпадение риски на ведущем фланце муфты с центральной риской ведомого фланца соответствует заданному углу опережения впрыскивания, установленному заводом-изготовителем. Для восстановления заданного угла опережения подачи топлива отвертывают болты и поворачивают ведомый фланец относительно привода на несколько делений по направлению вращения распределительного вала или наоборот. При повороте фланца на одно деление изменяется угол опережения у дизелей 6ЧН 16/22,5 и 6ЧСП 15/18, например, на 6°.

У топливных насосов, имеющих толкатель с регулировочным болтом, увеличение угла опережения подачи топлива можно достичь вывертыванием болта из толкателя, а уменьшение — ввертыванием его в толкатель. При повороте винта на одну грань угол опережения впрыскивания топлива в зависимости от типа дизеля может измениться на 1—2°. При регулировании угла опережения впрыскивания топлива с помощью болта толкателя происходит изменение высоты открытия наполнительных отверстий. Поэтому изменение момента подачи топлива в этом случае следует производить в пределах, при которых высота открытия наполнительных отверстий остается в границах, предусмотренных инструкцией по обслуживанию ТНВД.