Бункера

Основными видами опасности при обслуживании приемных и шихтовых бункеров являются: засыпание людей в бункерах при шуровке застрявших материалов, ожоги горячим возвратом и колошниковой пылью, падения людей в бункера.

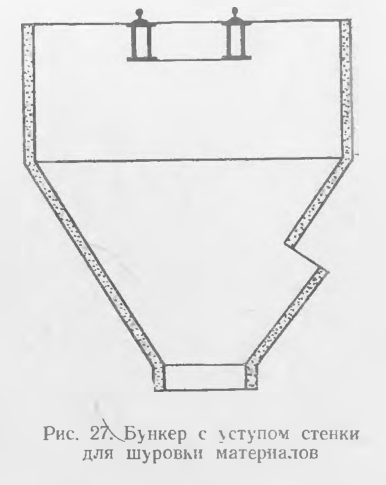

Застревание материалов в бункерах вызывается недостаточным наклоном их стенок и смерзанием материалов в зимнее время.

Для того чтобы предупредить застревание материалов в бункерах. целесообразно применять цилиндрические бункера с конусным низом, имеющим наклон не менее 60°. При сооружении бункеров обычного типа их стенкам следует придавать возможно больший уклон, причем угол наклона, образуемый в месте сопряжения стенок бункеров одна с другой, должен быть принят больше угла естественного откоса материалов, иначе материалы будут задерживаться в ребрах, образуемых в стыках стенок бункеров. Внутренние стенки бункеров следует выкладывать гладкими плитами. Во избежание смерзания материалов в бункерах в зимнее время наружные стенки их необходимо обогревать.

Бункера для возврата, колошниковой пыли, топлива и флюсов надо делать закрытыми с подачей в них материалов по герметичным течкам. Бункера для возврата и колошниковой пыли, а также питатели для выдачи материалов из бункеров необходимо оборудовать принудительной вытяжкой с устройствами для очистки удаляемого в атмосферу воздуха. Подача в бункера горячих материалов (возврата, колошниковой пыли) вызывает

ожоги работающих и значительно ухудшает условия труда, в связи с чем возврат и колошниковую пыль необходимо предварительно охлаждать.

Шуровка зависших материалов внутри бункеров в связи с большой опасностью засыпания рабочих три обрушивании материалов не разрешается.

Чтобы избежать наездов подвижного состава на работающих, при въезде на бункера необходимо устраивать автоматическую свето звуковую сигнализацию, заблаговременно извещающую о приближении составов.

Для безопасного обслуживания бункеров вдоль железнодорожных путей должны быть устроены ходовые площадки, расположенные на 200—300 мм выше рельсов.

Для оттаивания смерзшейся в вагонах руды следует устраивать специальные помещения с оборудованием для нагревания руды. В случае надобности шуровку смерзшихся в вагонах материалов можно выполнять пневматическими молотками. При этом рабочие должны находиться на специальном настиле, прикрепленном к бортам вагона, и пользоваться предохранительными поясами и защитными очками. Шуровать материалы снизу

через разгрузочные люки опасно и поэтому недопустимо.

Учитывая опасность самопроизвольного опрокидывания вагонов с опрокидывающимся кузовом, кантующий механизм должен иметь специальные фиксаторы. Серьезную опасность представляет разгрузка таких вагонов со смерзшимися рудными концентратами. В практике наблюдались случаи, когда наклон кузова вызывал опрокидывание вагона.

Чтобы устранить опасность падения людей в бункера, необходимо установить над бункерами предохранительные решетки с ячейками не более 200×200 мм. Решетки следует выполнять сварными из стальных полос, поставленных на ребро, что обеспечит ровную их поверхность и предупредит падение людей при передвижении по решеткам.

Как показывает опыт, даже при разгрузке мелкой руды из вагонов руда задерживается на решетках бункеров, что требует дополнительной работы по ее подаче в бункера. В связи с этим рекомендуется оборудовать решетки бункеров вибраторами.

После окончания разгрузки вагонов железнодорожные пути и ходовые площадки необходимо очищать от остатков материалов. При этом места работы нужно ограждать сигналами остановки и выставлять сигналистов для оповещения людей о приближении составов.

При обслуживании питателей, служащих для выдачи материалов из бункеров, возникает опасность захвата работающих движущимися частями питателей. Поэтому необходимо опасные части питателей надежно ограждать.

При ремонте бункеров доступ в них разрешается рабочим, прошедшим специальный инструктаж о мерах безопасности при работе внутри бункеров, и лишь при условии надежного привязывания людей предохранительными поясами с канатами, прикрепленными к прочным конструкциям (не допуская значительной слабины канатов). Число ремонтников, опускающихся в бункер, должно быть не менее трех, причем работы могут выполняться под постоянным надзором со стороны инженерно-технического персонала. Перед опусканием людей в бункера снаружи необходимо установить хорошо видимые предупредительные надписи, извещающие о выполнении ремонта внутри бункеров. Для освещения внутрибункерного пространства следует пользоваться безопасными светильниками напряжением не выше 12 в. Передвижение подвижного состава над бункерами, в которых работают люди, недопустимо.

Транспортировка материалов

Во избежание аварийных завалов материалами при работе системы транспортеров необходимо устраивать блокировку, останавливающую смежные транспортеры в случае остановки одного из них.

Для уменьшения пылеобразования высота перепадов материалов на транспортной трассе должна быть минимальной.

Чтобы избежать просыпания материалов, ширина ленты транспортеров должна быть больше ее рабочей части примерно на 60—80 мм. Скорость движения ленты не должна превышать 1,5 м/сек.

Башмаки течек нужно надежно уплотнять эластичными накладками, прикрепленными к металлическим стенкам башмака. При перемещении пылящих материалов башмаки течек рекомендуется делать большими и обеспечивать их гидрообеспыливанием или аспирацией.

Для предупреждения просыпания материалов на внутреннюю часть холостой ветви ленты над холостой ветвью транспортера следует устанавливать специальный полок. Налипающие на ленту материалы, по опыту аглофабрик Кузнецкого металлургического комбината, рекомендуется смывать водой.

Конструкция передвижных разгрузочных тележек транспортеров (автостел) должна исключать возможность их опрокидывания и самопроизвольного передвижения. Барабаны и боковые стороны тележки следует закрывать предохранительными щитами. Колеса разгрузочных тележек или челноковых транспортеров надо ограждать сбоку и спереди. Подводы тока к разгрузочным тележкам и Челноковым транспортерам рекомендуется

осуществлять надежно изолированным подвесным шланговым кабелем. Разгрузочные тележки ленточных транспортеров следует оборудовать концевыми выключателями. Убирать просыпавшиеся материалы вручную можно лишь после остановки транспортеров. Конструкция металлических пластинчатых транспортеров должна исключать просыпание перемещаемых материалов.

Размеры галерей транспортеров назначаются, исходя из условий удобного и безопасного обслуживания транспортеров. Между транспортерами и стенами галереи следует оставлять промежуток не менее 0,7—1 м, а при расположении двух и более транспортеров между ними рекомендуется оставлять зазор не менее 1—1,5 м, а со стороны, обращенной к наружным стенам, — не менее 0,7 м. В наклонных галереях необходимо делать ступеньки или трапы.

Установки для дробления и грохочения материалов

Основным видом опасности при эксплуатации дробилок и грохотов является захватывание работающих механизмами привода и вращающимися валками дробилок. Работа дробильных установок сопровождается пылеобразованием и шумом. В целях безопасности приводы дробилок и грохотов надо надежно ограждать. Дробильные агрегаты любого типа требуется закрывать прочными, герметичными кожухами. Для предупреждения доступа в зону вращающихся валков крышки люков в кожухе дробилок следует снабжать блокировкой, отключающей двигатель при открывании крышки. Во избежание поломок дробильных устройств при попадании вместе с материалами кусков металла транспортеры необходимо оборудовать магнитными сепараторами. У мельниц барабанного типа требуется ограждать венечные шестерни и устанавливать предохранительные барьеры по всему периметру мельниц.

Дробильные установки любого типа необходимо звукоизолировать и оборудовать устройствами, устраняющими попадание пыли в рабочие помещения. Грохоты для просева материалов следует применять закрытого типа и оборудовать их аспирацией. Для уменьшения воздействия вибраций на работающих виброгрохоты следует изолировать от пола и рабочих площадок.

Подготовка топлива

В качестве топлива, добавляемого в шихту для спекания агломерата, обычно применяется коксовая мелочь. Коксик содержит довольно много влаги, благодаря чему при разгрузке, дроблении и транспортировке заметного пылеобразования не возникает. При измельчении коксика на дробильных установках необходимо обеспечить достаточно тонкий размол его, так как при образовании крупных фракций кусочки кокса во время укладки шихты на колосниковые тележки скатываются вниз (сегрегируют) к колосникам и. создавая местные очаги высокой температуры непосредственно на колосниках, способствуют пригоранию агломерата к колосниковым решеткам. Этому явлению особенно способствует наличие крупных кусков кокса, содержащихся в колошниковой пыли. Поэтому колошниковую пыль необходимо предварительно просеивать.

При размоле коксика с малой влажностью происходит пылеобразование, поэтому дробильные устройства надо оборудовать аспирацией.

В случае использования угольного штыба для борьбы с пылезыделением его следует увлажнять водой.

В помещении дробления и транспортировки топлива пыль, оседающую на полах, стенах и конструкциях, необходимо периодически смывать водой. Светильники в этих помещениях следует применять пыленепроницаемые.

Подготовка флюса

Как показывает опыт работы агломерационных фабрик, при применении в качестве флюса для офлюсования агломерата известняка особого пылеобразования не наблюдается. Иное положение имеет место при использовании извести, где в помещениях цикла извести создаются неблагоприятные условия труда из-за загрязнения воздуха тонкой и едкой известковой пылью.

Для уменьшения пылеобразования рекомендуется дробленый известняк обжигать в газовых печах с вращающимся подом, установленным в технологическом потоке, с выдачей извести непосредственно на шихтовые материалы, перемещаемые на транспортерах мимо обжиговых печей. Такой способ применяется на фабрике завода «Запорожсталь». Во всяком случае, при дроблении, рассеве и транспортировке извести необходимо применять закрытое оборудование, снабженное надежно действующей аспирацией.

Смесительные барабаны

Для предупреждения травматизма при эксплуатации смесителей их приводные механизмы и опорные ролики необходимо ограждать кожухами. Кроме того, по периметру смесительных барабанов нужно устанавливать предохранительные барьеры.

Чтобы устранить застревание материалов в течках, по которым шихта поступает в смесители, сечение течек и угол их наклона должны быть достаточно велики. Если на действующих смесителях наблюдается застревание материалов в подводящих течках, то на их стенках следует установить вибраторы.

Со стороны выдачи материалов смесители необходимо снабжать кожухом, присоединенным к вытяжной вентиляции для отвода пара и пыли.

Чистку и ремонт смесительных барабанов можно выполнять при условии надежного их отключения. С этой целью дверцы в кожухе для доступа внутрь смесителя необходимо сблокировать с пусковым устройством так, чтобы исключалась возможность пуска барабана в ход при открытой дверце.

Спекательное отделение

Как показывает опыт, размещение в одном здании значительного числа спекательных машин сильно затрудняет организацию эффективной естественной вентиляции. Поэтому в одном блоке нежелательно устанавливать более трех машин. При принятой в настоящее время компоновке спекательного отделения с междуэтажными перекрытиями значительно затрудняется аэрация этажей, которые не имеют вытяжных фонарей. При сооружении новых агломерационных фабрик желательно принять одноэтажную компоновку оборудования, что даст возможность обеспечить достаточный воздухообмен на всех участках спекательного отделения.

Зажигательные горны машин являются источником значительных тепловыделений, поэтому их следует теплоизолировать и оборудовать емкими вытяжными зонтами с трубами большого сечения, выведенными выше крыши наиболее высокой части здания.

Подводы газа к зажигательным горнам и все газовые устройства должны быть выполнены и эксплуатироваться в соответствии с требованиями правил техники безопасности в газовом хозяйстве металлургических заводов.

Для защиты от теплоизлучения сбоку горнов нужно устанавливать сетчатые экраны с водяной завесой. Такие же экраны следует устанавливать и сбоку спекательных лент по всей длине раскаленного участка шихты, если укрытие спекательных машин не доводится вплотную к зажигательным горнам.

Механизмы привода спекательных машин следует надежно ограждать, а для безопасного доступа к механизмам питателей и другим устройствам необходимо устраивать площадки с лестницами и перилами. Смазка механизмов агломерационных машин должна быть централизованной. Для оповещения работающих в спекательном отделении, в разгрузочной части и в помещении холостой ветви спекательных тележек о предстоящем пуске машины в ход надо устраивать звуковую сигнализацию.

Спекательные машины необходимо оборудовать укрытием, так как при этом значительно уменьшается запыленность и загрязненность воздуха в помещениях газами, снижается температура воздуха и степень воздействия теплового излучения на работающих. Укрытие спекательных машин должно быть полным— от зажигательного горна и до разгрузки агломерата, включая холостую ветвь машин.

Прогоревшие колосники паллет разрешается заменять при остановке спекательных машин.

С целью механизации работ по уборке осыпи под холостой ветвью спекательных лент устраиваются улавливающие бункера с течками, отводящими осыпь на уборочные транспортеры, или улавливающие желоба со скребками, имеющими механический привод.

При аварийной остановке эксгаустеров из спекаемой шихты выделяется большое количество вредных газов, что создает опасность отравления людей, находящихся в спекательном отделении. Для предупреждения газовыделений необходимо сохранять вакуум в газоотводящей системе подключением к соседним работающим машинам или включением в действие специального резервного дымососа.

Спекательное отделение необходимо обеспечить эффективной аэрацией устройством аэрационных фонарей незадуваемого типа и приточных отверстий с управляемыми фрамугами. От разгрузочной площадки спекательное отделение должно быть отделено сплошной стеной с плотно закрывающимися дверями.

Большое значение для доступа свежего воздуха к отдельным спекательным машинам имеет устройство приточных отверстий значительных размеров в торцовой стене спекательного отделения, со стороны загрузочной части машин. Особое значение приобретает подвод воздуха с этой стороны здания при наличии на действующих фабриках значительного количества спекательных машин. К сожалению, на многих фабриках торцовая стена загромождена щитами контрольно-измерительной аппаратуры, что препятствует доступу свежего воздуха к головной части машин. »Учитывая необходимость подвода воздуха со стороны загрузки спекательных машин, при всех условиях необходимо организовать доступ свежего воздуха через приточные отверстия в торце здания уменьшением размеров щитов с аппаратурой, поворотом их на 90° и т. п.

В рабочие зоны спекательного отделения с длительным пребыванием работающих необходимо подавать свежий воздух искусственной вентиляцией с охлаждением воздуха в летнее время.

Для предупреждения распространения пыли разгрузочные устройства спекательных машин нужно заключать в сплошной кожух, служащий продолжением укрытия машин, благодаря чему разгрузочная часть будет находиться в зоне разрежения, создаваемого эксгаустерами.

Угол наклона и сечение течек для удаления агломерата, просыпающегося при прохождении колосниковыми тележками разгрузочной кривой, должны обеспечивать беспрепятственный отвод агломерата на разгрузочный желоб — грохот.

Для безопасного обслуживания разгрузочных желобов спекательных машин необходимо устраивать специальные площадки с лестницами и перилами.

Широко распространенный способ разгрузки агломерата без предварительного охлаждения непосредственно в вагоны является технически несовершенным, так как вызывает большое пылеобразование и значительно ухудшает условия труда на агломерационной фабрике и в доменном цехе. Значительно лучше передавать горячий агломерат металлическими транспортерами на вращающиеся охладители, откуда охлажденный агломерат после грохочения для отсева мелочи и пыли направляется транспортерами в бункера доменного цеха.

Для борьбы с пылью при разгрузке горячего агломерата в вагоны зону постановочных путей желательно заключать в шатер, препятствующий распространению пыли. Запыленный воздух можно удалять из шатра вентиляционными устройствами или подавлять пыль гидрообеспыливанием, устанавливая большое число водораспыляющих форсунок в нескольких ярусах по высоте шатра.

При новом способе разгрузки агломерата механизмы приводов и опорные катки охладителей следует ограждать и обеспечивать централизованной смазкой.* В зоне возможного падения кусков агломерата охладители нужно ограждать барьером. Сортировочное отделение рекомендуется полностью автоматизировать, а для дежурного персонала устанавливать кабины из прозрачных материалов с подачей в них кондиционированного

воздуха.

На действующих аглофабриках обслуживание уборочных путей связано с опасностями наезда подвижного состава, придавливания работающих в негабаритных местах, травмирования при очистке путей от агломерата в результате падения его из разгрузочных желобов или прогоревших колосников.

В целях безопасности передвижение вагонов, находящихся под погрузкой, следует производить специальными толкателями, без ручной зацепки тяговых приспособлений. Уборочные пути должны иметь нормальные габариты приближения к строениям и оборудованию.

Уборку путей от просыпавшегося агломерата можно выполнять лишь после принятия мер, исключающих возможность подачи подвижного состава, и после остановки спекательных машин.

При наличии разгрузочной траншеи для агломерата траншея должна быть ограждена прочным предохранительным барьером. Грейферные краны необходимо оборудовать закрытыми кабинам с подачей в них кондиционированного воздуха.

Цикл возврата

Основным видом опасности, связанным с эксплуатацией устройств цикла возврата, являются ожоги горячим возвратом.

Серьезные ожоги наблюдались на некоторых фабриках при обвалах возврата, зависшего в бункерах под грохотами для выдачи агломерата. Причинами зависания возврата в бункерах являются: недостаточный наклон стенок бункеров, узость их выпускного отверстия и наличие в возврате значительного количества неспекшейся шихты.

В целях безопасности конструкция бункеров возврата должна исключать зависание возврата. Бункера нужно оборудовать вибраторами. Для выдачи возврата из бункеров рекомендуется применять тарельчатые питатели, снабженные прочными глухими кожухами с вытяжкой для удаления газов, пыли и пара. Размеры и уклон течек для подачи возврата с тарельчатого питателя в охлаждающий барабан должны исключать возможность застревания возврата.

Ручная шуровка зависшего в бункерах возврата в связи с большой опасностью ожогов не разрешается.

При полном спекании шихты в значительной мере устраняется возможность зависания возврата в бункерах и резко уменьшается пылеобразование при разгрузке агломерата.

Для создания нормальных условий труда требуется охлаждать возврат в системе бункер — питатель — охлаждающий барабан до температуры ниже 60 °С.

Все устройства для приема, перемещения и охлаждения возврата надо содержать в герметичном состоянии, своевременно устраняя возникающие неплотности. Движущиеся и вращающиеся части механизмов питателей, охлаждающих барабанов и уборочных устройств необходимо снабжать надежным ограждением.

Подачу возврата в шихтовые бункера рекомендуется производить транспортными устройствами закрытого типа. При транспортировке возврата ленточными транспортерами галереи транспортеров необходимо обеспечить хорошей естественной вытяжкой и принудительной подачей приточного воздуха, причем для направления восходящих потоков теплого и влажного воздуха к вытяжным отверстиям у транспортеров рекомендуется

подвешивать брезентовые шторы. В холодный период года для борьбы с туманообразованием необходимо подавать подогретый воздух, чтобы поддерживать температуру не ниже 20 °С Высоту галерей транспортеров возврата желательно делать не менее 5 м. Рассев возврата для получения постели следует производить на грохотах закрытого типа, оборудованных аспирацией.

Как показывает опыт, подсушивание влажных рудных концентратов непосредственно на транспортерных лентах горячим возвратом значительно ухудшает условия труда по всему тракту транспортировки подсушиваемых концентратов. Подсушивать чрезмерно влажные концентраты необходимо на обогатительных фабриках во вращающихся сушильных барабанах или на других сушильных устройствах. Впредь до внедрения этого

мероприятия при существующем способе подсушки концентратов горячим возвратом необходимо применять для удаления пыли, тепла и пара эффективную вытяжную вентиляцию, подавать в холодный период года теплый сухой воздух, снабжать транспортеры плотными укрытиями и т. п

Газоотводы, циклоны и эксгаустеры

При обслуживании газоотводящей системы спекательных машин серьезную опасность представляет возможность отравления при чистке газоотводов в результате проникновения дымовых газов из сборного дымового борова. Поэтому производительность дымовой трубы аглофабрики при всех условиях должна обеспечивать разрежение в сборном борове. Независимо от этого при очистке газоотводов, осмотре и ремонте эксгаустеров, помимо отключения газоотводящей сети дисковой задвижкой, необходимо со стороны дымового борова между эксгаустером и дисковой задвижкой устанавливать заглушку из листовой стали.

Для уменьшения тепловыделений газоотводы, расположенные в помещениях фабрики, следует тщательно теплоизолировать. Конструкция газоотводов должна в максимальной мере способствовать устранению отложения в них пыли.

Для предупреждения пылеобразования при уборке выноса из газоотводов и пылеосадительных устройств целесообразно применять гидравлический способ уборки, который уже внедрена ряде фабрик и дает хорошие результаты.

При выпуске выноса из пылеосадительных мешков газопроводов и циклонов на уборочные транспортеры в сухом виде необходимо применять гидрообеспыливание и закрытые транспортеры, оборудованные пылеотсасывающей вентиляцией.

В связи с абразивными свойствами пыли роторы эксгаустеров необходимо периодически, в сроки, установленные специальным графиком, осматривать для определения возможности их дальнейшей эксплуатации. Валы и соединительные муфты эксгаустеров следует ограждать кожухами. Для связи между эксгаустерами и спекательным отделением требуется устраивать светозвуковую сигнализацию.

На аглофабриках, перерабатывающих сернистые руды и пиритные огарки, в связи с образованием больших количеств сернистого газа необходимо устраивать установки для очистки газов от серы и принимать меры для предохранения кладки дымовых боровов и труб от разрушения кладки сернистыми соединениями.

Для предупреждения загрязнения атмосферы пылью, выбрасываемой с отходящими газами, необходимо применять современные методы тонкой очистки дымовых газов от пыли.

hapkomah86 писал(а):

народ, скиньте инструкцию вот такую «машинист агломератора» возможно она как то по другому звучит в правильном варианте, возможно машинист гранулирования пластических масс

__________________________________

УТВЕРЖДАЮ

(наименование организации)

____________________________________

(наименование должности руководителя организации)

РАБОЧАЯ ИНСТРУКЦИЯ

___________ ________________________

____________________ № ___________

(подпись) (расшифровка подписи)

(место составления)

___________

машинисту гранулирования

пластических масс

(дата)

1. Общие положения

1.1. Машинист гранулирования пластических масс является рабочим.

1.2. Машинистом гранулирования пластических масс может быть работник, имеющий квалификацию в соответствии с Единым тарифно-квалификационным справочником работ и профессий рабочих, выпуск 27, раздел «Производство полимерных материалов (синтетических смол, пластических масс, органического стекла, строительных материалов)» (утвержден постановлением Минтруда РБ от 01.06.1998 № 54), и при приеме на работу прошедший в установленном порядке медицинский осмотр, обучение и инструктаж по охране труда.

1.3. Машинист гранулирования пластических масс подчиняется непосредственно бригадиру (мастеру, руководителю иного структурного подразделения).

1.4. В своей деятельности машинист гранулирования пластических масс руководствуется:

— техническими нормативными правовыми актами, другими руководящими материалами, регламентирующими выполнение работ, порученных машинисту гранулирования пластических масс;

— приказами, распоряжениями руководителя организации;

— указаниями руководителя структурного подразделения;

— инструкцией по охране труда для машиниста гранулирования пластических масс, утвержденной руководителем организации;

— настоящей рабочей инструкцией.

1.5. Машинист гранулирования пластических масс 3-го разряда должен знать:

— технологический процесс гранулирования различных пластмасс;

— устройство и принцип работы оборудования;

— правила пользования контрольно-измерительными приборами;

— стандарты и технические условия на сырье и продукцию.

(1.5. Машинист гранулирования пластических масс 4-го разряда должен знать:

— технологический процесс;

— устройство и принцип работы оборудования;

— правила пользования контрольно-измерительными приборами;

— стандарты и технические условия на сырье и продукцию.

1.5. Машинист гранулирования пластических масс 5-го разряда должен знать:

— технологический процесс гранулирования пластических масс;

— устройство и принцип работы оборудования;

— физико-химические свойства сырья;

— правила пользования контрольно-измерительными приборами;

— способы настройки, регулирования режимов и синхронности работы отдельных узлов;

— требования, предъявляемые к качеству готовой продукции.

1.5. Машинист гранулирования пластических масс 6-го разряда должен знать:

— технологический процесс и правила его регулирования;

— устройство и принцип работы оборудования;

— схему коммуникаций;

— правила пользования контрольно-измерительными приборами и средствами автоматики;

— схему электрообогрева;

— физико-химические свойства исходного материала;

— способы определения качества продукции.)

1.6. Наряду с требованиями, предъявляемыми к уровню теоретических и практических знаний рабочего соответствующей квалификации, рабочий также должен знать:

— технологический процесс выполняемой работы;

— правила технической эксплуатации и ухода за оборудованием, приспособлениями и инструментом, при помощи которых он работает или которые обслуживает;

— способы выявления и устранения в необходимых случаях возникающих неполадок текущего характера при производстве работ;

— требования, предъявляемые к качеству выполняемых работ, в т.ч. и по смежным операциям или процессам;

— виды брака и причины, его порождающие, способы его предупреждения и устранения;

— правила внутреннего трудового распорядка;

— правила, способы, приемы и средства предупреждения и тушения пожаров, предупреждения и устранения последствий аварий, иных происшествий на своем рабочем месте (участке, цехе);

— основы законодательства о труде, договорного регулирования трудовых отношений;

— формы и системы оплаты труда, установленные в организации;

— основные положения и формы подготовки, переподготовки и повышения квалификации рабочих на производстве.

1.7. Машинист гранулирования пластических масс обязан выполнять работы, по которым проинструктирован и к выполнению которых допущен руководителем структурного подразделения, связанные с приемкой и сдачей смены, своевременной подготовкой к работе оборудования и рабочего места, инструмента, приспособлений и содержанием их в надлежащем состоянии, уборкой своего рабочего места, ведением установленной документации, проверкой исправности оборудования, защитного заземления, сигнализации.

1.8. Машинист гранулирования пластических масс периодически проходит проверку знаний по охране труда и технике безопасности, правил оказания доврачебной помощи пострадавшим, при возникновении аварийных ситуаций.

2. Характеристика работ

Машинисту гранулирования пластических масс 3-го разряда поручается:

2.1. Ведение технологического процесса гранулирования пластических масс на экструзионных машинах, грануляторах, рубильных станках под руководством машиниста гранулирования пластических масс более высокой квалификации.

2.2. Наладка и подготовка к пуску оборудования.

2.3. Подготовка и загрузка материалов в бункер.

2.4. Наблюдение за равномерным выходом нитей в зону охлаждения.

2.5. Контроль и регулирование охлаждения нитей и гранул.

2.6. Заправка нитей в гранулятор и натяжение их.

2.7. Регулирование технологических параметров: температуры по зонам, числа оборотов шнека, скорости вращения ножей, подачи воздуха для обдува, температуры ленты и др.

2.8. Выгрузка, взвешивание и расфасовка в мешки гранулированной пластмассы и смазка механизмов.

2.9. Устранение мелких неисправностей в работе оборудования.

2.10. Ведение записей в технологическом журнале.

(Машинисту гранулирования пластических масс 4-го разряда поручается:

2.1. Выполнение отдельных операций по гранулированию пластических масс на двухшнековом экструдере под руководством машиниста гранулирования пластических масс более высокой квалификации.

2.2. Руководство машинистами гранулирования пластических масс более низкой квалификации при ведении процесса гранулирования пластмасс на экструзионных машинах, грануляторах.

2.3. Наладка оборудования, входящего в технологическую линию: смесителя, мельниц, шнек-машины, гранулятора, системы охлаждения и нагрева, подающих валков и др.

Машинисту гранулирования пластических масс 5-го разряда поручается:

2.1. Ведение технологического процесса гранулирования пластических масс на двухшнековом экструдере производительностью до 2 т/ч или свыше 2 т/ч под руководством машиниста гранулирования пластических масс более высокой квалификации.

2.2. Ведение процесса агломерации, измельчения и гранулирования полимерных отходов.

2.3. Подготовка оборудования к работе, проверка его исправности.

2.4. Установка ножей и настройка их на изготовление гранул заданных размеров.

2.5. Регулирование технологических параметров: температуры по зонам, скорости экструзии, скорости подачи воды, воздуха, масла.

2.6. Наблюдение за непрерывной и равномерной подачей порошка в шнеки, массой загружаемых отходов в агломератор, качеством отмывки отходов, работой ножей, температурой и давлением масла и др.

2.7. Визуальный контроль качества изготовленных гранул.

2.8. Устранение мелких неисправностей в работе оборудования.

2.9. Чистка узлов и смазка подшипников.

2.10. Сдача готовой продукции на склад. Ведение записей в технологическом журнале.

Машинисту гранулирования пластических масс 6-го разряда поручается:

2.1. Ведение технологического процесса гранулирования пластических масс на группе двухшнековых экструдеров производительностью свыше 2 т/ч.

2.2. Ведение процесса агломерации и измельчения полимерных отходов.

2.3. Подготовка оборудования, систем автоматики и коммуникаций к работе.

2.4. Настройка режущих ножей и числа оборотов привода на заданный размер гранул, системы подпитки азота.

2.5. Контроль за непрерывной подачей порошка, работой ножей, насосов, питателей.

2.6. Регулирование технологических параметров процесса: температуры по зонам, температуры и давления масла, нагрузки дозаторов, экструдеров, вибросит.

2.7. Обслуживание оборудования, систем автоматики и коммуникаций.

2.8. Визуальный контроль качества изготовленных гранул.

2.9. Устранение мелких неисправностей в работе оборудования.

2.10. Ведение записей в технологическом журнале.)

3. Права

Машинист гранулирования пластических масс имеет право:

— на обеспечение информацией о специфике работы;

— на обеспечение средствами индивидуальной защиты, инструментом, необходимыми материалами, оборудованным рабочим местом;

— сообщать непосредственному руководителю обо всех нарушениях требований безопасности труда, замеченных во время проведения работ;

— на создание нормальных условий по охране труда;

— в пределах своей компетенции сообщать непосредственному руководителю обо всех недостатках в деятельности организации (структурного подразделения, отдельных работников), выявленных в процессе исполнения порученной работы, и вносить предложения по их устранению;

— повышать свою квалификацию в установленном порядке.

4. Ответственность

Машинист гранулирования пластических масс несет ответственность за:

— некачественное и несвоевременное исполнение работ и обязанностей, перечисленных в настоящей инструкции;

— несоблюдение правил внутреннего трудового распорядка, правил и норм охраны труда и пожарной безопасности;

— совершение правонарушений в процессе своей деятельности — в соответствии с действующим законодательством;

— причинение своими действиями материального ущерба организации — в соответствии с действующим законодательством.

Наименование должности руководителя

структурного подразделения

____________ _______________________

(подпись) (расшифровка подписи)

____________

(дата)

Визы

С инструкцией ознакомлен

____________ _______________________

(подпись) (расшифровка подписи)

____________

(дата)

СКАЧАТЬ Полный профстандарт № 306 Агломератчик

УТВЕРЖДЕН

приказом

Министерства

труда

и социальной защиты Российской Федерации

от

«11» декабря 2014 г. №1018н

ПРОФЕССИОНАЛЬНЫЙ

СТАНДАРТ

Агломератчик

|

306 |

|

Регистрационный |

I.

Общие сведения

|

Спекание |

27.019 |

|

|

(наименование |

Код |

Основная

цель вида профессиональной деятельности:

|

Получение |

Группа

занятий:

|

8112 |

Операторы, |

|

(код |

(наименование) |

Отнесение

к видам экономической деятельности:

|

07.10.3 |

Обогащение |

|

(код |

(наименование |

II.

Описание трудовых функций, входящих в

профессиональный стандарт

(функциональная

карта вида трудовой деятельности)

|

Обобщенные |

Трудовые |

||||

|

код |

наименование |

уровень |

наименование |

код |

уровень |

|

A |

Техническое |

3 |

Обслуживание |

А/01.2 |

2 |

|

Выполнение |

А/02.3 |

3 |

|||

|

B |

Ведение |

3 |

Регулирование |

В/01.3 |

3 |

|

Управление |

В/02.3 |

3 |

III.

Характеристика обобщенных трудовых

функций

3.1.

Обобщенная трудовая функция

|

Наименование |

Техническое |

Код |

А |

Уровень |

3 |

|

Происхождение |

Оригинал |

X |

Заимствовано |

|||

|

Код |

Регистрационный |

|

Возможные |

Агломератчик Агломератчик |

|

Требования |

Профессиональное

|

|

Требования |

— |

|

Особые |

Лица Прохождение Прохождение Наличие — — |

Дополнительные

характеристики

|

Наименование |

Код |

Наименование |

|

ОКЗ |

8112 |

Операторы, |

|

ЕТКС5 |

§ |

Агломератчик, |

|

§ |

Агломератчик, |

|

|

— |

— |

— |

3.1.1

Трудовая функция

|

Наименование |

Обслуживание |

Код |

А/01.2 |

Уровень |

2 |

|

Происхождение |

Оригинал |

X |

Заимствовано |

|||

|

Код |

Регистрационный |

|

Трудовые |

Получение |

|

Проверка |

|

|

Контроль |

|

|

|

|

|

Проверка |

|

|

Проверка |

|

|

Ведение |

|

|

Необходимые |

Владеть |

|

Управлять |

|

|

Управлять |

|

|

Пользоваться |

|

|

Необходимые |

Технологическая |

|

Устройство |

|

|

Режимы |

|

|

Правила |

|

|

Программное |

|

|

Положения, |

|

|

Другие |

— |

3.1.2

Трудовая функция

|

Наименование |

Выполнение |

Код |

A/02.3 |

Уровень |

3 |

|

Происхождение |

Оригинал |

X |

Заимствовано |

|||

|

Код |

Регистрационный |

|

Трудовые |

Получение |

|

Проверка |

|

|

Проверка |

|

|

Проверка |

|

|

Контроль |

|

|

Контроль |

|

|

Проверка |

|

|

Выполнение |

|

|

Выполнение |

|

|

Выполнение |

|

|

Выполнение |

|

|

Выполнение |

|

|

Контроль |

|

|

Полная |

|

|

Очистка |

|

|

Подготовка |

|

|

Приемка |

|

|

Аспирационная |

|

|

Выявление |

|

|

Вызов |

|

|

Ведение |

|

|

Необходимые |

Определять |

|

Выполнять |

|

|

Владеть |

|

|

Владеть |

|

|

Устранять |

|

|

Выявлять |

|

|

Пользоваться |

|

|

Необходимые |

Общая |

|

Технологическая |

|

|

Производственно-технические |

|

|

Причины |

|

|

Устройство |

|

|

Правила |

|

|

Правила |

|

|

Предельно |

|

|

Виды |

|

|

Влияние |

|

|

Системы |

|

|

Требования |

|

|

План |

|

|

Программное |

|

|

Положения, |

|

|

Другие |

— |

3.2.

Обобщенная трудовая функция

|

Наименование |

Ведение |

Код |

В |

Уровень |

3 |

|

Происхождение |

Оригинал |

X |

Заимствовано |

|||

|

Код |

Регистрационный |

|

Возможные |

Агломератчик Агломератчик |

|

Требования |

Профессиональное |

|

Требования |

Не |

|

Особые |

Лица Прохождение Прохождение Наличие — — |

Дополнительные

характеристики

|

Наименование |

Код |

Наименование |

|

ОКЗ |

8112 |

Операторы, |

|

ЕТКС |

§ |

Агломератчик, |

|

§ |

Агломератчик, |

|

|

— |

— |

— |

3.2.1.

Трудовая функция

|

Наименование |

Регулирование |

Код |

В/01.3 |

Уровень |

3 |

|

Происхождение |

Оригинал |

X |

Заимствовано |

|||

|

Код |

Регистрационный |

|

Трудовые |

Получение |

|

Контроль |

|

|

Контроль |

|

|

Контроль |

|

|

Управление |

|

|

Управление |

|

|

Регулирование |

|

|

Ведение |

|

|

Необходимые |

Владеть |

|

Владеть |

|

|

Контролировать |

|

|

Определять |

|

|

Определять |

|

|

Владеть |

|

|

Визуально |

|

|

Устранять |

|

|

Пользоваться |

|

|

Необходимые |

Устройство |

|

Требования |

|

|

Компонентный |

|

|

Сущность |

|

|

Способы |

|

|

Влияние |

|

|

Процессы |

|

|

Влияние |

|

|

Роль |

|

|

Влияние |

|

|

Схемы |

|

|

Требования |

|

|

План |

|

|

Программное |

|

|

Положения, |

|

|

Другие |

— |

3.2.2.

Трудовая функция

|

Наименование |

Управление |

Код |

В/02.3 |

Уровень |

3 |

|

Происхождение |

Оригинал |

X |

Заимствовано |

|||

|

Код |

Регистрационный |

|

Трудовые |

Получение |

|

Контроль |

|

|

Регулирование |

|

|

Выбор |

|

|

Регулирование |

|

|

Контроль |

|

|

Контроль |

|

|

Контроль |

|

|

Контроль |

|

|

Отбор |

|

|

Отбор |

|

|

Ведение |

|

|

Необходимые |

Определять |

|

Владеть |

|

|

Регулировать |

|

|

Обеспечивать |

|

|

Устранять |

|

|

Владеть |

|

|

Владеть |

|

|

Владеть |

|

|

Контролировать |

|

|

Пользоваться |

|

|

Необходимые |

Устройство, |

|

Технологическая |

|

|

Основные |

|

|

Понятие |

|

|

Критерии |

|

|

Устройство, |

|

|

Способы |

|

|

Понятие |

|

|

Влияние |

|

|

Режим |

|

|

Зависимость |

|

|

Влияние |

|

|

Применение |

|

|

Роль |

|

|

Основные |

|

|

Метрологическое |

|

|

Нормативы |

|

|

Требования |

|

|

План |

|

|

Программное |

|

|

Положения, |

|

|

Другие |

— |

IV.

Сведения об организациях – разработчиках

профессионального стандарта

4.1.

Ответственная организация-разработчик

|

ООР |

|

|

Исполнительный |

Кузьмин |

4.2.

Наименования организаций-разработчиков

|

1 |

ОАО |

|

2 |

ОАО |

|

3 |

ОАО |

|

4 |

ОАО |

|

5 |

ОАО |

|

6 |

ОАО |

|

7 |

ОАО |

|

8 |

ООО |

|

9 |

ООО |

|

10 |

ФГАОУ |

1

Общероссийский классификатор занятий.

2

Общероссийский классификатор видов

экономической деятельности.

3

Постановление Правительства Российской

Федерации от 25 февраля 2000 г. № 163 «Об

утверждении перечня тяжелых работ с

вредными или опасными условиями труда,

при выполнении которых запрещается

применение труда лиц моложе восемнадцати

лет» (Собрание законодательства

Российской Федерации, 2000, № 10,ст. 1131;

2001, № 26, ст. 26, ст. 2685; 2011, № 26, ст.3803).

4

Приказ Минздравсоцразвития России от

12 апреля 2011 г. № 302н «Об утверждении

перечней вредных и (или) опасных

производственных факторов и работ, при

выполнении которых проводятся

обязательные предварительные и

периодические медицинские осмотры

(обследования), и Порядка проведения

обязательных предварительных и

периодических медицинских осмотров

(обследований) работников, занятых на

тяжелых работах и на работах с вредными

и (или) опасными условиями труда»

(зарегистрирован Минюстом России 21

октября 2011 г., регистрационный № 22111),

с изменением, внесенным приказом

Минздрава России от 15 мая 2013 г. № 296н

(зарегистрирован Минюстом России 3

июля 2013 г., регистрационный № 28970);

статья 213 Трудового кодекса Российской

Федерации (Собрание законодательства

Российской Федерации, 2002, №1, ст. 3; 2004,

№35, ст. 3607; 2006, №27, ст. 2878; 2008, №30, ст. 3616;

2011, №49, ст. 7031; 2013, №48, ст. 6165, №52, ст.

6986).

5

Единый тарифно-квалификационный

справочник работ и профессий рабочих,

выпуск

4, раздел «Агломерация руд».

УТВЕРЖДАЮ:

_______________________________

[Наименование должности]

_______________________________

_______________________________

[Наименование организации]

_______________________________

_______________________/[Ф.И.О.]/

«______» _______________ 20___ г.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

Агломератчика 4-го разряда

1. Общие положения

1.1. Настоящая должностная инструкция определяет и регламентирует полномочия, функциональные и должностные обязанности, права и ответственность агломератчика 4-го разряда [Наименование организации в родительном падеже] (далее – Компания).

1.2. Агломератчик 4-го разряда назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании.

1.3. Агломератчик 4-го разряда относится к категории рабочих и подчиняется непосредственно [наименование должности непосредственного руководителя в дательном падеже] Компании.

1.4. На должность агломератчика 4-го разряда назначается лицо, имеющее профессиональное образование, специальную подготовку по установленной программе и стаж работы в должности агломератчика 3-го разряда не менее 1 года.

1.5. Агломератчик 4-го разряда должен знать:

- устройство и принцип работы агломерационных и обжиговых машин;

- схемы газоснабжения агломерационных и обжиговых машин;

- устройство, принцип работы и правила технической эксплуатации механизмов по уборке просыпи под агломерационными и обжиговыми машинами, скреперной лебедки;

- правила отбора проб шихты, агломерата, окатышей;

- состав и основные свойства шихты и ее компонентов;

- правила загрузки шихтой агломерационных чаш, агломерационных и обжиговых ленточных машин, заправки топливом агломерационных чаш и его зажигания;

- основы технологического процесса производства агломерата и окатышей;

- основы слесарного дела;

- причины и способы устранения неисправности обслуживаемого оборудования;

- устройство применяемых контрольно-измерительных приборов, блокировок;

- виды смазочных материалов и правила их применения;

- требования, предъявляемые к качеству выполняемых работ, к рациональной организации труда на рабочем месте;

- виды брака и способы его предупреждения и устранения;

- производственную сигнализацию.

1.6. Агломератчик 4-го разряда в своей деятельности руководствуется:

- локальными актами и организационно-распорядительными документами организации (предприятия);

- правилами внутреннего трудового распорядка;

- правилами охраны труда и техники безопасности, обеспечения производственной санитарии и противопожарной защиты;

- указаниями, приказаниями, решениями и поручениями непосредственного руководителя;

- настоящей должностной инструкцией.

1.7. В период временного отсутствия агломератчика 4-го разряда (отпуск, болезнь, прочее), его обязанности возлагаются на [наименование должности заместителя], который назначается в установленном порядке, приобретает соответствующие права и несет ответственность за неисполнение или ненадлежащее исполнение обязанностей, возложенных на него в связи с замещением.

2. Должностные обязанности

Агломератчик 4-го разряда выполняет следующие должностные обязанности:

2.1. Участие в технологическом процессе спекания шихты (агломерации руд) и обжига окатышей.

2.2. Ведение технологического процесса спекания шихты в производстве глинозема под руководством агломератчика более высокой квалификации.

2.3. Обслуживание питателей постели и шихты, маятниковых распределителей шихты, барабан-гасителей, транспортеров, шнековых питателей, шихтосмесителей, вибротрубы и другого оборудования агломерационных и обжиговых ленточных машин.

2.4. Обеспечение равномерного питания барабан-гасителей оборотными материалами.

2.5. Регулирование подачи материалов на спекательные и обжиговые тележки и воды для охлаждения возврата (агломерата и окатышей).

2.6. Определение качества и степени увлажнения шихты и возврата.

2.7. Наблюдение за сбросом агломерата и окатышей в бункера и выпуском продуктов спекания и обжига из бункеров.

2.8. Устранение заторов материалов в воронках, питателях и транспортерах.

2.9. Очистка газоходов.

2.10. Наблюдение за работой пылеулавливающих устройств, направляющих движение спекательных и обжиговых тележек, зажигательного горна, топливосжигающих устройств.

2.11. Обслуживание системы подачи топлива к агломерационным и обжиговым машинам, механизмов очистки колосников.

2.12. Розжиг и регулирование топливосжигающих устройств.

2.13. Зажигание шихты в решетчатых агломерационных чашах.

2.14. Приготовление шихты, увлажнение, подача и загрузка ее на круглые спекательные агломерационные машины, розжиг и продувка котлов.

2.15. Обслуживание котлов, рабочих площадок решетчатых агломерационных чаш и площадок под чашами.

2.16. Участие в смене колосников, спекательных и обжиговых тележек.

2.17. Выявление и устранение неисправностей в работе обслуживаемого оборудования.

2.18. При необходимости-выполнение работ, предусмотренных должностными инструкциями агломератчиков более низкой квалификации.

2.19. Выполнение работ по приемке и сдаче смены, уборке рабочего места, приспособлений, инструментов, а также по содержанию их в надлежащем состоянии.

2.20. Ведение установленной технической документации.

В случае служебной необходимости агломератчик 4-го разряда может привлекаться к выполнению своих должностных обязанностей сверхурочно, в порядке, предусмотренном положениями федерального законодательства о труде.

3. Права

Агломератчик 4-го разряда имеет право:

3.1. Знакомиться с проектами решений руководства предприятия, касающимися его деятельности.

3.2. Вносить на рассмотрение руководства предложения по совершенствованию работы, связанной с обязанностями, предусмотренными настоящей должностной инструкцией.

3.3. Сообщать непосредственному руководителю обо всех выявленных в процессе исполнения своих должностных обязанностей недостатках в производственной деятельности предприятия (его структурных подразделений) и вносить предложения по их устранению.

3.4. Запрашивать лично или по поручению непосредственного руководителя от руководителей подразделений предприятия и специалистов информацию и документы, необходимые для выполнения своих должностных обязанностей.

3.5. Привлекать специалистов всех (отдельных) структурных подразделений Компании к решению возложенных на него задач (если это предусмотрено положениями о структурных подразделениях, если нет – с разрешения руководителя Компании).

3.6. Требовать от руководства предприятия оказания содействия в исполнении своих должностных обязанностей и прав.

4. Ответственность и оценка деятельности

4.1. Агломератчик 4-го разряда несет административную, дисциплинарную и материальную (а в отдельных случаях, предусмотренных законодательством РФ, – и уголовную) ответственность за:

4.1.1. Невыполнение или ненадлежащее выполнение служебных указаний непосредственного руководителя.

4.1.2. Невыполнение или ненадлежащее выполнение своих трудовых функций и порученных ему задач.

4.1.3. Неправомерное использование предоставленных служебных полномочий, а также использование их в личных целях.

4.1.4. Недостоверную информацию о состоянии выполнения порученной ему работы.

4.1.5. Непринятие мер по пресечению выявленных нарушений правил техники безопасности, противопожарных и других правил, создающих угрозу деятельности предприятия и его работникам.

4.1.6. Не обеспечение соблюдения трудовой дисциплины.

4.2. Оценка работы агломератчика 4-го разряда осуществляется:

4.2.1. Непосредственным руководителем – регулярно, в процессе повседневного осуществления работником своих трудовых функций.

4.2.2. Аттестационной комиссией предприятия – периодически, но не реже 1 раза в два года на основании документированных итогов работы за оценочный период.

4.3. Основным критерием оценки работы агломератчика 4-го разряда является качество, полнота и своевременность выполнения им задач, предусмотренных настоящей инструкцией.

5. Условия работы

5.1. Режим работы агломератчика 4-го разряда определяется в соответствии с правилами внутреннего трудового распорядка, установленными в Компании.

5.2. В связи с производственной необходимостью агломератчик 4-го разряда обязан выезжать в служебные командировки (в том числе местного значения).

С инструкцией ознакомлен __________/____________/ “____” _______ 20__ г.

(подпись)