В данной статье мы рассмотрим устройство и принцип работы коробки переключении передач тракторов «Кировец» К-700 и К-701, т.к. их строение полностью идентично. Также приведем основные моменты в регулировке, обслуживании и ремонта данного механизма.

КПП для К-700 и К-701

Коробка передач трактора К-701 — четырехдиапазонная, с шестернями постоянного зацепления, с механическим переключением диапазонов при остановленном тракторе и гидравлическим переключением передач в пределах каждого диапазона без остановки трактора.

Коробка передач К-701 обеспечивает 16 скоростей движения вперед и 8 скоростей заднего хода.

Картер коробки передач опирается через амортизаторы на четыре кронштейна передней полурамы трактора и состоит из верхней и нижней половин — проставки и поддона. На картере смонтированы педаль и рычаги управления.

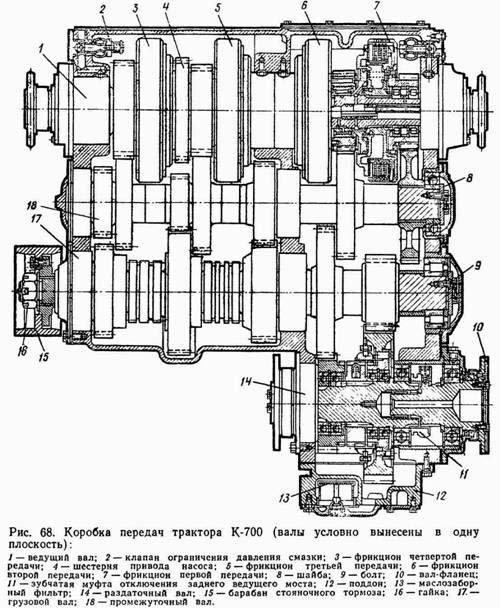

Схема коробки передач трактора К-701 и К-700

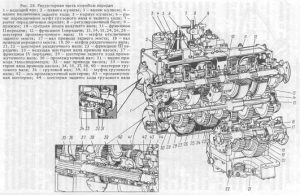

Схематический разрез коробки передач (по валам) показан на схеме ниже. В коробке передач четыре основных вала. Первичный (ведущий) вал 39 приводится во вращение фланцем 40 передней карданной передачи. Ниже расположены промежуточный 36 и грузовой 31 валы. В нижнем приливе установлен раздаточный 24 с фланцем 25 привода переднего ведущего моста и 18 заднего ведущего моста.

1- вал привода масляного насоса; 2 — шестерня привода насоса; 3 — муфта переключения привода насоса; 4, 7, 8 и 10 — шестерни с ведомыми барабанами IV, III, II и I передач; 5 и 6 — ведущая и ведомая шестерни привода насоса; 9 — конические шестерни привода насоса; 11 — фланец карданного привода соединительной муфты ВОМ; 12, 13, 34 и 37 — ведомые шестерни I, II, III и IV передач; 14 и 35 — шестерни промежуточного вала режима повышенных и пониженных рабочих и транспортных скоростей; 15 и 16 — шестерни грузового вала и пониженных рабочих и транспортных скоростей; 17— фланец карданного привода заднего, моста; 18— вал привода заднего моста; 19 — зубчатая передвижная муфта отключения заднего моста; 20 и 23 — шестерни раздаточного пониженных и повышенных рабочих и транспортных скоростей; 21— зубчатая передвижная муфта включения пониженных и повышенных скоростей; 22 — шестерня раздаточного; 24 — раздаточный; 25 — фланец карданного привода переднего моста; 26 и 28 — шестерни грузового вала; 27 — зубчатая передвижная муфта изменения режимов скоростей; 29 — зубчатая муфта включения режимов задних скоростей; 30 — шестерня заднего хода грузового; 31 — грузовой; 32 — промежуточная шестерня заднего хода; 33 — ось шестерни; 36 — промежуточный; 38 — шестерня заднего хода промежуточного вала; 39 — первичный (ведущий); 40 — фланец карданного вала коробки передач; 41 — винтовая шестерня привода тахоспидометра.

На цилиндрической поверхности ведущего (внутреннего) барабана имеются шлицы, по которым могут перемещаться пять стальных зубчатых фрикционных дисков 9. Они расположены между шестью зубчатыми дисками 10, скользящими по шлицам наружного (ведомого) барабана. На ступице ведущего барабана установлен нажимной диск 12, который под давлением масла сжимает пакет фрикционных писков.

Масло поступает в полости А крайних гидроподжимных муфт через маслопроводы 7, и в эти же полости средних муфт оно подается по каналам из средней опоры вала. Уплотнительные кольни 11 не дают маслу вытекать из полости А, но часть его проходит через дроссельные отверстия Б в полость В внутреннего барабана.

Отсюда через отверстия Г в барабане масло выбрасывается на диски фрикциона, а затем через отверстия Д наружного барабана сливается н корпус коробки передач. Когда муфта выключена, пружины 8 отжимают диск 12 от пакета фрикционных дисков, вытесняя масло из полости А обратно по тем же каналам.

На ведомых барабанах I и IV передач установлены тормоза- синхронизаторы. Давлением масла колодки тормозов прижимаются к барабанам и останавливают их вместе с прикрепленными к ним шестернями. Когда в полостях тормозов-синхронизаторов давления масла нет, их пружины отводят колодки тормозов от барабанов.

Шестерни 4, 7, 8 и 10 IV, III, II и I передач находятся в постоянном зацеплении с шестернями промежуточного вала. Шестерня 5, прикрепленная к ведущей части муфты 4, служит для привода вала масляному насосов. На левом конце вала 1 установлена винтовая шестерня ч1. Она с помощью гибкого вала (троса) вращает тахоспидометр.

Промежуточный 36 вращается в двух роликовых и одном шариковом подшипниках. На шлицевом валу зажаты распорными втулками семь шестерен: четыре (37, 34, 13 и 12) вращаются шестернями первичного вала, а шестерни 35 диапазона пониженных скоростей и 14 ряда повышенных скоростей находятся в постоянном зацеплении с шестернями 28 и 26 грузового вала.

Шестерня 38 промежуточного вала тоже передает вращение грузовому валу 31, но через промежуточную шестерню 32, а значит, в обратную сторону. Так получаются скорости заднего хода. Грузовой 31 установлен на двух шариковых и одном роликовом подшипниках. Шестерни 30, 28 и 26 с внутренними зубчатыми венцами свободно опираются на шариковые подшипники, а зубчатые муфты 29 и 27 могут скользить по шлицам вала.

Перемещая влево муфту 29, с грузовым валом соединяют шестерню 30 соединяют шестерни 28 или 26 режимов пониженных или повышенных рабочих и транспортных скоростей.На шлицах грузового вала между распорными втулками установлены шестерни 15 и 16. Они через шестерни 23 или 20 приводят во вращение раздаточный вал.

Раздаточный 24 через фланец, 25 постоянно вращает механизмы переднего ведущего моста. Он опирается на роликовый и шариковый подшипники. Между ними на шариковых подшипниках свободно вращаются шестерни 23 и 20 с боковыми зубчатыми венцами, а на шлицах вала установлена шестерня 22. Зубчатая муфта 21, сидящая на шестерне 22, может занимать два положения: левое, когда она соединяет с валом малую шестерню 23, и правое, когда соединяет с валом шестерню 20.

Механизм 18 привода заднего ведущего моста опирается спереди на игольчатый подшипник, установленный в расточке вала 24, а сзади — на шарикоподшипник, закрепленный во втулке.

Но шлицам вала может скользить зубчатая муфта 19. Смещенная вправо, она отключает привод заднего ведущею моста, а установленная в левое положение, включает этот привод. Все малы удерживаются от осевого смещения в корпусе шарикоподшипниками, расположенными на концах валов.

Агрегат привода масляного насоса коробки передач расположен справа от первичного вала (на схеме — сверху) и вращается на двух шарикоподшипниках. Шестерни 2 и 6 с наружными на внутренними зубчатыми венцами установлены на валу на своих подшипниках. Между шестернями по шлицам вала скользит муфта 3. Установленная в правое положение, муфта соединяет с валом шестерню 6, и вращение на вал передается через шестерню 5 первичного вала от дизеля.

Занимая левое положение, муфта соединяет деталь 1 с шестерней 2, и тогда он вращается от колес трактора. 1 его положение муфту устанавливают при буксировке трактора для привода насоса коробки передач, а также насоса гидросистемы управления поворотом трактора. Проследим по схеме, через какие летали передается вращение от первичного вала на раздаточный механизм.

Разрез гидроподжимной муфты коробки передач трактора К-701 и К-700

1 и 4 — ведущие шестерни II и I передач; 2 — ведомый барабан; 3 — ведущий барабан; 5 и 6 — гайка и пружина поджима маслопровода; 7 — маслопровод; 8 -пружина выключения муфты; 9 и 10 — ведущие и ведомые диски муфты; 11— уплотнительные кольца; 12— нажимной диск; 13 — средний диск; 14 — ведущий вал; А — полость гидроподжимной муфты; Б — дроссельное отверстие; В — полость внутреннего барабана; Г—отверстия в ведущем барабане; Д — отверстия в ведомом барабане; Е — канал подвода масла в маслопровод.

Первичный вал 39 — пустотелый, вращается на трех подшипниках: шариковом и двух роликовых. На валу смонтированы четыре гидроподжимные муфты. Их ведущие барабаны 3 (см. схему) неподвижно установлены на шлицах вала, а ведомые 2 присоединены шестерням, свободно вращающимся на двух роликовых (крайние муфты) или шариковых (средние муфты) подшипниках.

Диапазон коробки передач К-700 и 701

Диапазон рабочих скоростей: первичный 39 — шестерни одной пары включенной передачи (4—37, 7—34, 8—13 или 10—12);

промежуточный 36 — шестерни 35 и 28— грузовой —шестерни 16 и 20 — раздаточный 24.

Диапазон пониженных рабочих скоростей: первичный 39 — пара шестерен включенной передачи — 36 — шестерни 35 и 28;

31 — шестерни 15 и 23 — вал 24.

Диапазон транспортных скоростей: 39 — пара шестерен включенной передачи;

36— шестерни 14 и 26;

31 — шестерни 16 и 20 — вал 24.

Диапазон повышенных транспортных скоростей: вал 39 — пара шестерен включенной передачи —вал 36 — шестерни 14 и 26 — вал 31 — шестерни 15 и 23 — вал 24.

Задний ход: вал 39 — пара шестерен включенной передачи — вал 36— шестерни 38, 32 и 30 — вал 31 — шестерни 16 и 20 (повышенный диапазон) или 15 и 23 (пониженный диапазон) — вал 24.

Включают или выключают передачи на ходу трактора с помощью гидроподжимных муфт, передающих вращение с первичного на промежуточный через гидравлическую систему.

СБОРКА КОРОБКИ ПЕРЕДАЧ

Рекомендуется собирать коробку передач на стенде-кантователе ПИМ-1881-05 и начинать со сборки отдельных сборочных единиц, т. е. верхней половины картера, ведущего зала и т. д.

Сборка верхней половины картера. Перед сборкой верхней половины картера необходимо собрать зал привода насоса. Сборку вала следует начинать с запрессовки подшипников 5 и 10 (см. рис. 76) з шестерни 29 и 14. Для этого нужно протереть и смазать посадочные поверхности шестерен маслом, установить в канавки шестерен кольца 4 и 12, запрессовать по одному подшипнику 5 и 10, установить кольца 3 и 9 и запрессовать в шестерни по второму подшипнику. После запрессовки подшипников проверить легкость вращения их внутренних обойм.

Установить в стакан 30 стопорное кольцо 52, протереть и смазать посадочную поверхность под подшипник и запрессовать в стакан подшипник 34. Напрессовать на валик 46 привода тахо- спидометра со стороны крышки 40 шарикоподшипник 44 до упора в бурт валика и проверить легкость вращения наружной обоймы подшипника. Запрессовать манжету 41 в крышку 40 до отказа, надеть пружину на манжету и смазать рабочую поверхность манжеты смазкой ЦИАТИМ-201.

Наложить на корпус 31 прокладку, смазанную клеем № 88, завести в отверстие корпуса валик 46 в сборе с подшипником, наложить прокладку 42, надеть крышку 40 и закрепить ее на корпусе болтами 43 с шайбами. Напрессовать второй подшипник 44 на второй конец валика, установить прокладку 47, крышку 48, закрепить ее болтами с шайбами. Проверить легкость вращения валика на подшипниках и приступить к сборке зала 2 привода насоса.

Запрессовать вал 2 в подшипники шестерни 14 до отказа. Установить на вал муфту 6 и проверить легкость перемещения ее по шлицам вала, напрессовать на зал шестерню 29 в сборе до упора в бурт вала, установить на зал втулку 1 и напрессовать стакан 30 в сборе с подшипником на вал до отказа.

Установить в отверстие вала штифт 36 и напрессовать шестерню 33 на зал. Запрессовать в стакан 30 штифт 37, навернуть на вал гайку 35 и законтрить ее, отогнув кромку в паз вала.

Установить корпус 31 на подшипник 34 и напрессовать корпус на подшипник до отказа. Установить на вал стопорное кольцо проверить легкость вращения корпуса и шестерен на валу и плавность перемещения муфты 6 по шлицам.

Установить крышку 73 (см. рис. 75) с прокладкой, совместив отверстия под болты, на картер и закрепить болтами 64 с шайбами. Установить на поршень 71 манжету 72, смазав ее моторным маслом, и на колодку 63 тормозка-синхронизатора уплотнительное кольцо 65. Вставить колодку тормозка-синхронизатора в отверстие поршня и завести поршень в сборе с колодкой в крышку 73. Ввернуть в колодку болт 68, установив на него пружину 67 и шайбу 66, и затянуть бол г до отказа. Вложить в крышку 73 прокладку 70, ввернуть и затянуть штуцер 69. В описанной выше последовательности произвести сборку второго тормозка-синхрони- затора.

Надеть на шлицы вала 2 (см. рис. 76) привода насоса в сборе корпус 20 редуктора и уложить вал с редуктором в верхнюю половину картера. Отрегулировать положение редуктора в картере прокладками, устанавливаемыми между корпусом редуктора и картером. Закрепить редуктор на картере болтами с шайбами и проверить легкость вращения вала. Если необходимо, повторить регулировку. Прикрепить корпус 31 к верхней половине картера болтами 28.

Сборка и установка раздаточного вала, поддона и насоса. Перед установкой раздаточного зала выполнить следующие предварительные сборочные операции. Установить нижнюю половину картера разъемом под поддон вверх.

Протереть и смазать маслом посадочные места под подшипник 36 (см. рис. 77) шестерни 34, завести кольцо 37 в канавку шестерне и запрессовать шарикоподшипник 36 со стороны зубчатого венца до упора в кольцо 37.

Вложить в отверстия шестерни 47 иружины 3 и фиксаторы I, смазав их маслом, и установить шестерню 47 в передвижную муфту 45. Проверить плавность перемещения передвижной зубчатой муфты и фиксаторов. Заедание и заклинивание не допускается.

Протереть и смазать маслом посадочные поверхности под подшипник 61 шестерни 48. Завести и установить кольцо 58 в канавку шестерни и запрессовать один подшипник. Установить кольцо 60 и запрессовать другой подшипник до отказа.

Смазать маслом посадочные поверхности под подшипник 19 обоймы 29. Запрессовать в обойму подшипник до отказа и завести в канавку обоймы стопорные кольца 22 и 4.

Смазать маслом посадочные поверхности обоймы 51. Запрессовать наружную обойму роликоподшипника 54 до отказа и застопорить кольцом 52. Надеть на фланец 53 обойму в сборе и вставить внутреннюю обойму роликоподшипника.

Смазать маслом посадочные поверхности крышки 13 и фланца 12. Запрессовать в крышку 13 подшипник 10, завести в канавку крышки стопорное кольцо 15 и проверить легкость вращения подшипника. Запрессовать в крышку штифт 17 и установить крышку на фланец 12.

Смазать маслом посадочные поверхности раздаточного вала 57, напрессовать на вал обойму 29 в сборе с подшипником до упора в бург вала и застопорить подшипник на валу кольцом 18. Установить в отверстие вала игольчатый подшипник 16 и втулку 14. Установить на вал подшипник 36 и кольцо 46.

Вставить пружины 8 в фиксаторы 6 и установить фиксаторы, смазанные предварительно маслом, в отверстия вала 9. Надеть на пробки 26 по прокладке и ввернуть пробки на 2…3 нитки в отверстия корпуса. Установить на шестерню 34 технологический захват, завести шестерню в картер и опустить на разъем. При помощи технологического захвата установить на венец шестерни 34 передвижную зубчатую муфту 45 и завести их в картер. Завести раздаточный зал 57 в сборе с подшипником 36 и обоймой 29 в картер, а затем, подавая вал, напрессовать шестерни 34, 47 и 48 до упора кольца 4 обоймы в картер. Проверить скольжение шестерни, плавность включения и надежность фиксирования.

Завести в картер и установить на передвижную зубчатую муфту 45 вилку 44 с сухарями. Установить на картер корпус 42, подложив прокладку 43, покрытую тонким слоем графитной смазки, и закрепить болтами. Завести уплотнительное кольцо в канавку валика 38. Завести его хвостовик через отверстие тсорпуса и шлицевое отверстие вилки, осадить валик до отказа и закрепить вилку на валике болтом 39. Болт законтрить проволокой. Установить крышку 40 с прокладкой 41 и закрепить ее болтами 35 с шайбами.

Установить в вал 9 пружину 8 с фиксаторами 6 и надеть муфту на вал. Установить в отверстие раздаточного вала 57 вал 9 с муфтой и фиксаторами и проверить легкость вращения его на игольчатом подшипнике.

Передвинуть на вал 57 муфту 5. Завести вилку 20 в картер и установить в паз муфты 5. Смазать графитной смазкой палец 23, завести его в отверстия картера и вилки и закрепить вилку на пальце винтом 73. Винт законтрить проволокой. Завести в отверстия вилки рычаг 24, установить и закрепить корпус 33. валик 30 с уплотнительными кольцами и крышку 32.

Надеть на раздаточный вал кольцо 59, установить смазанную графитной смазкой прокладку 49, направить на шлицы вала фланец 53 в сборе с обоймой 51 и посадить их в картер до отказа, при этом фрезеровка обоймы должна быть расположена сверху. Закрепить обойму болтами 50 с шайбами. Вложить уплотнительное кольцо 55 в кольцевую выточку фланца, на резьбовой конец вала навернуть и законтрить гайку 56. Момент затяжки гайки 500.. .750 Н-м (50…75 кгс-м).

Установить смазанную с двух сторон графитной смазкой прокладку 21 и направить на шлицы вала фланец 12 в сборе с крышкой 13 и напрессовать их до упора крышки в картер. Закрепить крышку болтами 2 с шайбами. Завести уплотнительное кольцо 11 в кольцевую выточку фланца, на резьбовой конец вала навернуть и законтрить гайку 7. Момент затяжки 500…750 Н-м (50.:.75 кгсм).

Установить сетку 66 в поддон 64, положить прокладку 65, установить крышку 67 и, совместив отверстия в крышке и поддоне, ввернуть болты 69 с шайбами. Ввернуть пробку 68 сливиого отверстия. Установить на картер корпус 62 в сборе, прокладку 63 и поддон 64 в сборе. Установить в отверстия два призонных болта и закрепить их гайками с шайбами. Покрыть слоем графитной смазки плоскость поддона 64 и насоса 71 в сборе. Наложить прокладку 70. Установить насос, ввернуть и закрепить болты 72 с шайбами.

Установка грузового вала. Протереть и смазать маслом трущиеся и посадочные поверхности шестерни 38 (см. рис. 78). Установить кольцо 42 в канавку шестерни и посадить подшипник 43 до упора в кольцо, вложить кольцо 46 и посадить другой подшипник до упора в кольцо.

Так же запрессовать подшипники 36 и 27 в шестерни 52 и 28. Установить в шестерню 38 муфту и шлицевую втулку 37, а в шестерню 28 — муфту 30 и шлицевую втулку 31.

Протереть и смазать маслом посадочные поверхности стаканов 23 и 51. Запрессовать в стакан 51 шарикоподшипник 50 и в стакан 23 наружную обойму роликоподшипника 20. Проверить легкость вращения внутренней обоймы подшипника 50.

Запрессовать в картер шарикоподшипник 7. Перед установкой шестерен 28, 52 н 38 проверить расположение колец 29, 34 и 46 по диаметру подшипников и их смазку.

Завести грузовой вал 49 в отверстие картера и, по мере его продвижения, надеть на него шестерню 21, втулку 16, шестерню 8 и втулку 25. После выхода вала из подшипника 7 надеть другую втулку 25, шестерню 28 в сборе с муфтой и шлицевой втулкой, совмещая шлицы вала со шлицами шестерен и втулок, шестерню 52 и шестерню 38 в сборе с муфтой 35 и шлицевой втулкой 37.

Надеть на вал кольцо 44, прокладку 39, покрытую слоем графитной смазки, и запрессовать стакан 51 в сборе с шарикоподшипником 50 в картер до отказа. До прессовать грузовой вал до упора шестерни 21 в бурт вала. Напрессовать внутреннюю обойму роликоподшипника 20 до упора в бурт вала и установить в канавку вала кольцо 22. Проверить легкость вращения вала на подшипниках.

Навернуть на резьбовой конец вала гайку 47, затянуть и законтрить ее контргайкой 45, Момент затяжки гайки 400…450 Н м (40…44кгс-м) и контргайки 1000… 1200 Н-м (100..Л 20 кгс — м). Установить прокладку 40, смазанную тонким слоем графитной смазки, и крышку 48. Крышку закрепить болтами 41 с шайбами.

Установить прокладку 77, смазав ее графитной смазкой. Запрессовать в картер стакаи 23 в сборе с наружной обоймой роликоподшипника 20. Установить и закрепить болтами 18 с шайбами крышку 19 с прокладкой 24 и проверить легкость вращения вала в подшипниках.

Установить в паз муфты 30 вилку 80, пропустить валик- рейку 79 в отверстие картера так, чтобы пазы валика-рейки были расположены против отверстия под фиксатор в картере. Вложить в картер фиксатор 73, пружииу 76 и ввернуть пробку 74 с прокладкой 75. Установить в отверстие вилки 80 клин. Проверить размеры flj и аразность которых должна быть не более 1,5 мм, затянуть и законтрить гайку 81 на клине. Проверить легкость перемещения валика в отверстиях картера и четкость фиксирования его во всех положениях.

Так же провести установку и крепление на муфте 35 вилки 82, валика-рейки 78 и фиксатора, выдержав при этом размер б в пределах 1,5…3 мм. Проиерить плавность перемещения валика-рейки в отверстиях картера и четкость фиксирования его в обоих положениях.

Законтрить пробки 74 фиксаторов проволокой.

Установка промежуточного вала. Перед установкой промежуточного вала необходимо запрессовать шарикоподшипник 14 в обойму 15 и наружную обойму роликоподшипника 55 в стакан 63 до упора в буртики обойм, предварительно смазав посадочные поверхности маслом.

Запрессовать роликоподшипник 2 в корпус картера. Завести промежуточный вал в картер и, по мере его продвижения, надеть на него, совмещая шлицы, шестерню 6, втулку 5, шестерню 4, втулку 3 и при выходе вала из подшипника 2 шестерню 1, втулку 66, шестерни 65 и 64, втулку 61 и шестерни 60 и 59.

Установить прокладки 53 и 9, покрытые графитной смазкой, и запрессовать в картер стакан 63 с запрессованным наружным кольцом роликоподшипника 55 и обойму 15 с запрессованным шарикоподшипником 14. Напрессовать иа вал и запрессовать в стакан 63 внутреннее кольцо роликоподшипника. Допрессовать вал до упора бурта вала в шестерню 6 и шестерни 59 в подшипник 55 и установить стопорное кольцо II.

Проверить легкость вращения вала в подшипниках. Навернуть на резьбовой конец вала гайку 56, затянуть и законтрить ее контргайкой 57. Момент затяжки гайки 400…450 Н-м (40…45 кгс-м) и контргайки 1000… 1200 Н-м (100… 120 кгс-м).

Установить крышки 13 и 58 с прокладками 10 и 53, смазав их графитной смазкой, закрепить их болтами с шайбами и еще раз проверить легкость вращения вала.

Установка шестерни заднего хода. Установить кольцо 70 в канавку шестерни 71 и запрессовать роликоподшипники 69. Установить в выточку картера кольцо 72, завести в картер шестерню 71 в сборе с роликоподшипниками и запрессовать ось 85 в роликоподшипники и картер. Установить на ось кольцо 84, прижать его крышкой 67 до упора ее в картер и замерить размер б между подшипниками 69 и кольцом 72. Он должен быть в пределах 0,2…2 мм. При большем зазоре добавить второе кольцо 84. Установить и закрепить крышку 67 с прокладкой 68 на картере болтами 83 с шайбами. Проверить легкость вращения шестерни 71 на оси 85.

Завести уплотнительное кольцо 52 (см. рис. 76) в канавки валика 51 вилки 55 и установить вилку в полость картера. Надеть на валик крышку 54 с прокладкой, покрытой с двух сторон графитной смазкой, и закрепить ее болтами 53 с шайбами. Установить в вилку сухарь 56.

Сборка ведущего вала. Сборку ведущего вала следует начинать со сборки его левой, правой и средней опор, фрикционов и других сборочных единиц.

Сборка правой и левой опор. Приклеить клеем № 88 прокладку 7 (см. рис. 80) к левой опоре 53, предварительно обезжирив сопрягаемые поверхности.

Протереть и смазать маслом посадочные места левой опоры 53 и запрессовать шарикоподшипник 52 до отказа. Ввернуть в обойму 5 установочные винты 64 до отказа. Установить на чугунные кольца 65 манжеты 54, предварительно смазав их маслом.

Замерить расстояние от торца опоры 53 до наружной обоймы шарикоподшипника 52. Поставить обойму 5 резьбовыми отверстиями вниз, установить на обойму 5 прокладку 6 и измерить расстояние от прокладки до торца обоймы. По разности размеров подобрать набор регулировочных колец 67 и 68 для получения зазора б — 0,05…0,25 мм.

Установить в обойму 5 чугунное кольцо 65 с манжетой 54 и втулку 9, положить на торец обоймы подобранные регулировочные кольца и установить на обойму опору 53. Повернуть опору на 180°, завернуть два винта 63 и установить в опору другое чугунное кольцо 65 с манжетой 54 и втулку 8.

Надеть на фланец 1 в сборе с маслоотражателем 3 крышку 4, предварительно смазав уплотнения смазкой ЦИАТИ М-201, наложить их на опору, установив прокладку 55, и прикрепить крышку 4 болтами 56 с шайбами.

Приклеить клеем № 88 прокладку 28 (см. рис. 79) к обойме 16, предварительно обезжирив сопрягаемые поверхности. Протереть и смазать маслом посадочные поверхности обоймы 16 и наружного кольца роликоподшипника 14. Запрессовать в обойму подшипник и застопорить кольцом 13.

Ввернуть установочные винты 42 в резьбовые отверстия фланца 17. Наложить на их головки прокладки 40 и ввернуть винты 41. Установить фланец 17 резьбовыми отверстиями вверх, вставить чугунное кольцо 39, предварительно надев на него манжету, и вложить втулку 26. Установить на фланец 23 в сборе крышку 19 и смазать рабочую поверхность уплотнения смазкой ЦИАТИМ-201.

Наложить на фланец 17 прокладку 24 и крышку 19 в сборе с фланцем 23 и закрепить крышку болтами 20 с пружинными шайбами.

Перевернуть фланец 17 в сборе на 180 е и установить другое чугунное кольцо 65 (см. рис. 80) с манжетой 54 и втулку 29 (см. рис. 79). Наложить на фланец 17 обойму 16 в сборе и скрепить опору технологическим болтом.

Ввернуть в среднюю опору 33 (см. рис. 80) установочные винты 66. Установить на чугунные кольца 28 манжеты 29 и завести их в среднюю опору и крышку.

Сборка фрикционов. Сборка фрикционов приведена на примере фрикциона четвертой передачи. Фрикционы остальных передач собирать подобно сборке фрикциона четвертой передачи.

Завести в канавку шестерни 13 кольцо 49 и установить промежуточное кольцо 47. Смазать маслом сопрягаемые поверхности и запрессовать со стороны барабана наружную обойму роликоподшипника 50 до упора в кольцо 47 и вложить внутреннюю обойму подшипника с роликами.

Надеть на барабан 14 уплотнительное кольцо 46 и завести замок. Наложить на барабан диски 15 и 16 попеременно, проверяя легкость перемещения дисков по зубьям барабана. Установить стаканы 25 и пружины 17. Наложить нажимной диск 18, сжать пакет и стянуть его технологическими болтами.

Общая сборка вала. Установить вал вертикально левым концом вверх (противоположно положению при разборке). Надеть на маслопровод 57 уплотнительные кольца 10, смазать их маслом и запрессовать маслопровод в отверстия вала до отказа. Протереть и смазать маслом посадочные места вала, завести в канавку вала полукольца 35 и напрессовать на вал внутреннюю обойму роликоподшипника 34 до упора в полукольца. Надеть на вал кольцо 32 канавками вниз и среднюю опору 33 с чугунными кольцами 28.

Установить на клее № 88 в канавки среднего барабана 26 уплотнительное кольцо 37, а в канавки среднего диска 27 — кольцо 19, расположив замки диаметрально, и вставить диск 27 в сборе с кольцами в нажимной диск 39. Напрессовать средний барабан 26 в сборе с нажимным диском 39 и диском 27 на вал до упора в кольцо 32. Навернуть на вал гайку 38 и затянуть ее. Момент затяжки 200…400 Н м (20…40 кгем). Надеть барабан шестерни на зубья дисков 40 и вывернуть технологические болты, скрепляющие пакет дисков фрикциона. Запрессовать шарикоподшипник 42 до отказа, завести в канавку шестерни кольцо 23, надеть на вал кольцо 43 канавками вверх и запрессовать другой шарикоподшипник 42 до отказа.

Установить на клее № 88 в канавку левого барабана 14 уплотнительное кольцо 45. Вложить в пазы шестерни 20 уплотнительные кольца 19, расположив замки диаметрально, и вставить ее в нажимной диск 18. Напрессовать барабан 14 в сборе на вал до упора з шарикоподшипник 42. Напрессовать на вал внутреннюю обойму роликоподшипника 50. Надеть барабан шестерни 13 на зубья дисков 15 и напрессовать шестерню на роликоподшипник, установленный на валу. Надеть на вал кольцо 48 и установить другой роликоподшипник 50 до упора в кольцо.

Установить втулку 51 на вал и напрессовать левую опору 53 в сборе с обоймой и фланцем на втулку до отказа. Подобрать и установить шайбы 62 так, чтобы они были заподлицо с фланцем 1 (допускается утопание шайб до 1 мм) и заправить во фланец уплотнительное кольцо 61. Вставить пружину 58 в полость гайки 59, завернуть гайку и затянуть, момент затяжки 500…750 Н-м (50…75 кгс-м). Совместить паз гайки с резьбовым отверстием во фланце 1. Ввернуть винт 2 и законтрить его проволокой.

Развернуть вал правым концом вверх и пристуиить к сборке правой половины вала.

Установить в среднюю опору 33 наружную обойму роликоподшипника 34. Надеть на вал кольцо 1 (см. рис. 79) выточкой вниз и опору 38, совместив отверстия для подвода масла и под болты 33, установить болты и законтрить их проволокой.

Установить на вал фрикционы второй и первой передач, правую опору, маслопровод 4 и затянуть гайку 21. Момент затяжки должен быть в пределах 500…750 Н-м (50…75 кгс м).

После сборки вала необходимо проверить размеры. При раздвинутых опорах с усилием сдвига левой опоры 300 ± 50 Н (30 ± 5 кгс), правой и средней не более 50 Н (5 кгс).

В качестве контрольного мерительного инструмента можно использовать нижнюю половину картера, имеющую размеры 460 ± 0,3 мм и 800^5 мм.

После сборки ведущий вал должен быть обкатан на стеиде при одновременном включении фрикционов продолжительностью не менее 12 мин при частоте вращения вала 500…600 об/мин. В процессе обкатки необходимо обеспечить для каждого фрикциона давление масла 0,85…0,95 МПа (8,5…9,5 кгс/см2), давление смазки в пределах 0,10…0,15 МПа (1,0. .1,5 кгс/см2) при расходе 10…20 л/мин.

После выключения подачи масла нажимные диски фрикционов должны возвращаться в исходное положение и при неподвижном ведущем вале шестерни свободно проворачиваться от усилия руки.

Установка ведущего вала и верхней половнны картера. Уложить ведущий вал в сборе в гнезда нижней половины картера, установив опоры на штифты и введя шестерни в зацепление с соответствующими шестернями промежуточного вала, и проверить легкость вращения ведущего вала. Установить в опоры ведущего вала кольца и втулки для подвода масла.

Установить вал привода масляного насоса в отверстие шлицевой втулки иасоса. Покрыть плоскость разъема иижией половины картера смазкой ЦИАТИМ-201 и уложить шелковый шнур. Установить верхнюю половину картера иа шпильки, направив при этом шлицевой конец вала привода масляного иасоса в отверстие редуктора и сухари 56 (см. рис. 76) вилкн 55 в паз муфты б, и опустить верхнюю половину картера на разъем. Установить в отверстия картеров призоииые болты 43 (см. рис. 75), болты 40, навернуть и затянуть гайки 38, подложив шайбы. Навернуть и а шпильки и закрепить рым 39 с шайбами. Закрепить болтами 52 с шайбами корпус 51 привода тахоспидометра к иижией половине картера, ввернуть болты 44 с шайбамн в обоймы ведущего вала и закрепить ведущий вал в картерах. Проверить легкость вращения ведущего вала.

Установить валики 42. Для этого надеть кронштейны 41 иа валики, установить валики и прижать кронштейн к картеру. Проверить легкость проворачивания валиков в опорах, и, если необходимо, отрегулировать положение кронштейна при помощи установки планок. Заполнить полость кронштейна смазкой ЦИАТИМ-201, закрепить его на картере болтами 40 с шайбами и ввернуть масленки в отверстия кронштейнов 41.

Наложить на картер прокладку, покрытую графитной смазкой, и установить привод управления муфтами грузового и раздаточного валов, введя сектор привода в зацепление с валиком-рейкой и заведя палец рычага привода в вилку, установленную на валик. Закрепить привод на картере болтами с шайбами.

Установка механизма переключения передач и масляного фильтра иа коробку передач. Смазать тонким слоем графитной смазки со стороны картера прокладку и уложить иа картер в месте установки механизма. Установить на прокладку механизм 9 переключения передач н закрепить болтами 11с шайбами.

Рейку механизма переключения передач соединить с рычагом переключения передач, при этом она должна четко фиксироваться во всех шести положениях. Установить рычаг переключения передач в заднее крайнее положение (четвертая передача) с четкой фиксацией рейки и подвести головку болта 37 до касания рычага переключения передач и законтрить его гайкой.

Уложить на картер прокладку фильтра, смазанную со стороны картера графитной смазкой, установить на иее фильтр 2 и закрепить болтами 3 с шайбами.

Установка кулнсы. Установить на картер смазанную с двух сторон графитной смазкой прокладку 60, наложить прокладку 59, установить кулису 33 на прокладку так, чтобы при нейтральном положении рычага кулисы палец 29 нижнего рычага привода управления муфтами грузового вала был введен в прорезь валика *27. Закрепить кулису болтами с шайбами. Установить верхний рычаг привода управления муфтами так, чтобы палец вошел в прорезь валика 28. Завернуть и законтрить болты крепления рычагов проволокой.

Два-три раза включить рычаг кулисы. Перемещение валиков кулисы и рычага должно быть без заедания и заклинивания, а фиксация должна быть четкой.

Уставовка гидроаккумулитора. Надеть на корпус гидроаккумулятора 15 прокладку 14, смазанную с двух сторон графитной смазкой. Вставить гидроаккумулятор в отверстие коробки передач и закрепить болтами 16 с шайбами.

Установить трубу 13, соединив ею механизм переключения передач и гидроаккумулятор. Установить трубу 26 на тормозках-синхронизаторах и механизме переключения передач. Закрепить трубу 10 на ^механизме переключения передач и при помощи сектора 74 закрепить трубу на картере. При помощи зажимных болтов и накидных гаек закрепить трубу 54, рукав 50 и трубу 49 на фильтре и масляном насосе коробки передач.

Установка крышки в сборе с рычагами. Установить на картер крышку 25 в сборе с рычагами и закрепить болтами 24 с шайбами. При фиксированном крайнем заднем положении вилки переключения режимной муфты на раздаточном валу установить рычаг 21 иа угол ос, равный примерно 22°, и на размер и — 100 ± 2 мм, закрепить рычаг болтом и гайкой с пружинной шайбой.

При крайнем заднем положении вилки переключения муфты отключения заднего моста установить рычаг 20 на угол Р, равный 5°, и на размер ?=118 + 2 мм, закрепить рычаг болтом, гайкой и пружинной шайбой.

Отвести рычаги 18 и 19 в крайнее заднее фиксированное положение и надеть на пальцы рычагов 20 и 21 тяги 22 и 23, обеспечив регулировкой длины тяг свободное, без натяга, четкое фиксированное положение рычагов. Застопорить тяги гайками и законтрить их проволокой. Два-три раза включить каждый рычаг. Перемещение рычагов должно быть без заедания и заклинивания, а фиксация рычагов должна быть четкой. При включенном положении рычага отключения заднего моста задний выходной фланец коробки передач должен свободно проворачиваться от усилия руки.

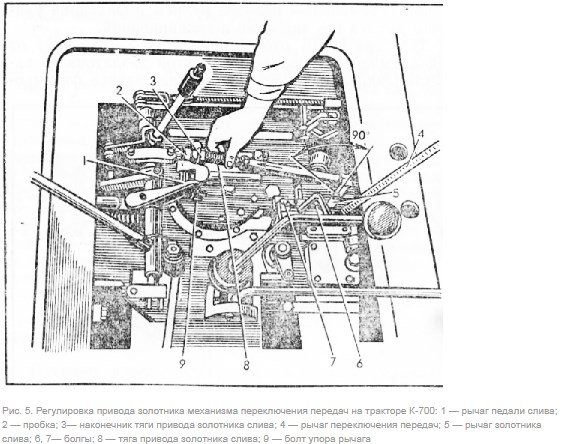

Установка мостика. Установить кронштейн 58 в сборе со стопором 61 на корпус кулисы и закрепить болтами 57 с пружинными шайбами. Установить пружину 30. Установить мостик 1 в отверстия кронштейна на кулисе и фильтре и закрепить болтами с шайбами, отрегулировав вращение вала установкой прокладок. Установить на картер кронштейн 31 и закрепить его болтами с шайбами, надеть пружину 32 на кронштейн и рычаг 34 педали олива. Установить стопор 61 в упор сектора 74. При установке стопора в крайнюю (малую) впадину сектора 74 болт 62 должен упираться в рычаг 75. Установить рычаг 34 педали слива, повернуть рычаг 7 золотника слияа назад, против хода трактора до упора в ограничитель механизма переключения передач, и соединить рычаг 7 с рычагом педали слива тягой 5, Затянуть гайки в наконечниках тяги и законтрить их проволокой. Вывернуть болт 36 до упора в рычаг педали слива и отвернуть его еще на 1..Л,5 оборота и законтрить гайкой. Педаль слива при положении рычага переключения передач в любой из нейтральной и первой передачах должна без заедания оыжиматься и свободно возвращаться под действием пружины в исходное положение.

Испытание коробки передач. После сборки коробку передач испытывают обкаткой вхолостую на стенде.

Стенд должен быть оборудован маслофильтром с тонкостью фильтрации 0,04…0,09 мм, установленным перед фильтром коробки передач. Перед обкаткой в картер коробки передач необходимо залить 23 л моторного масла М10В до метки верхнего контрольного отверстия. Для заполнения масляных магистралей стенда маслом следует прокрутить ведущий вал коробки передач в течение одной минуты при 900 + 70 об/мин и, если необходимо, долить масло до уровня верхнего контрольного отверстия.

Коробку передач в сборе необходимо обкатать при нейтральном положении рычагов управления (на механизме переключения передач и в кулисе) в течение 5 мин при 900 + 70 об/мин. Во время обкатки выполнить следующие операции:

отрегулировать редукционный клапан на предварительное давление 0,85 МПа (8,5 кгс/см2);

проверить, нет ли течи из уплотнений и наружных соединений маслопроводов;

проверить давление масла, поступающего на смазку, которое должно быть не менее 0,05 МПа (0,5 кгс/см2);

проверить давление масла, поступающего к механизму отбора мощности и тормозку-синхронизатору. Давление должно быть 0,85 МПа (8,5 кгс/см 2).

После обкатки на нейтральной передаче коробку передач необходимо обкатать иа 1-, 2-, 3- и 4-й передачах в течение двух минут на каждой из них. При этом рычаг кулисы должен находиться в нейтральном положении. Давление масла на всех передачах должно быть 0,85 МПа (8,5 кгс/см2).

Обкатать коробку передач при частоте вращения 1700 ± 70 об/мин коленчатого вала в течение 6 мин на всех передачах I и IV режимов и в течение 3 мин на всех передачах I и II режимов заднего хода.

Внутри диапазона каждого режима переключать передачи иужно последовательно, переходя от низшей передачи к высшей. Переходить с режима на режим следует при нейтральной передаче и при частоте вращения ведущего вала не более 900 об/мин. Включение муфт грузового и раздаточного валов должно быть безударным, для этого необходимо использовать тормозок-синхронизатор. Температура масла во время обкатки не должна превышать 90 еС. При частоте вращения ведущего вала 900 + 70 об/мин и температуре масла 55…60 “С отрегулировать редукционный клапан на давление 0,85…0,95 МПа (8,5…9,5 кгс/см-). При частоте вращения 1800 ±70 об/мин давление на всех передачах должно быть 0,9…1,0 МПа (9… 10 кгс/см-), а давление смазки не менее 0,1 МПа (1 кгс/см2). По окончании регулировки клапан законтрить.

Течь масла из уплотнений и наружных соединений маслопроводов не допускается. Работа шестерен должна быть плавной, с равномерным шумом. Отдельные удары, стуки и дробные перекаты не допускаются. По окончании испытаний концы всех трубопроводов закрыть технологическими пробками и проверить затяжки крепления верхней половины картера к нижней. Испытывать коробку передач целесообразно на стенде КИ-1890.

СБОРКА ВЕДУЩЕГО МОСТА

Сборка главной передачи с дифференциалом. Сборку главной передачи необходимо проводить, соблюдая следующие требования: картер главной передачи и вставку следует собирать из одного комплекта и маркировать одним номером;

детали корпуса дифференциала должны быть из одного комплекта, замаркированы одним номером и иметь установочные риски;

ведущие и ведомые шестерни необходимо маркировать одинаковым номером;

посадка подшипников по внутреннему кольцу допускается с предварительным подогревом подшипников до 90 ± 5 °С.

Напрессовать на ведущую шестерню 54 (см. рис. 83) роликоподшипник 44 и внутреннее кольцо роликоподшипника 46 и запрессовать наружную обойму роликоподшипника 46 в стакан 47. Установить на ведущую шестерню дистанционное кольцо роликоподшипника 46, стакан 47 с наружной обоймой подшипника и напрессовать вторую внутреннюю обойму подшипника до упора в дистанционное кольцо. Установить на шестерню стопорное кольцо 45. Запрессовать в крышку 52 сальник с пружиной 2, предварительно смазав смазкой ЦИАТИМ-201. Установить на шлицевой конец шестерни маслоотражатель 53, крышку 52 и прижать крышку до упора в наружное кольцо роликоподшипника 46 при помощи технологических болтов. Замерить зазор между фланцем стакана 47 и крышкой. Подобрать пакет прокладок 50 и 57 толщиной на 0,15 мм больше замеряемого зазора между крышкой и стаканом. Снять крышку, установить набранный пакет прокладок, закрепить крышку 52 и надеть фланец 1 на шлицевой конец шестерни. Установить на торец фланца кольцо 56, шайбу 55 и прикрепить фланец 1 к шестерне тремя болтами 57 и законтрить их ‘Проволокой.

Если при разборке дифференциала из ступицы 14 ведомой шестерни и чаши 26 дифференциала были выпрессованы втулки 31, запрессовать их в указанные детали до упора в бурты и расточить до диаметра 82мм; шероховатость должна быть не ниже 6-го класса. Установить и напрессовать на ступицу 14 ведомую коническую шестерню 20, развернуть совместно в шестерне и ступице восемь отверстий под штифты 15 до диаметра 15 ± 0,027 мм для новых деталей и 15,5 ± 0,027 мм под штифты ремонтного размера. Шероховатость обработки отверстий должна соответствовать 6-му классу. Запрессовать в отверстия ступицы и шестерни восемь штифтов 15, одновременно поставив в их выточки стопорные планки и совместив отверстия в стопорных планках с резьбовыми отверстиями под болты в ведомой шестерне. Стопорные планки надежно закрепить в выточках штифтов. Штифты запрессовать в отверстии ступицы и шестерни до упора торцами выточек в стопорные планки. Закрепить шестерню на ступице восемью болтами 6. Болты надежно затянуть и попарно законтрить проволокой. Навернуть на стакан 16 со стороны буртика под подшипник гайку 11 заподлицо с торцом стакана и запрессовать в стакан наружное кольцо роликоподшипника 13 до упора в бурт стакана.

Протереть и смазать маслом посадочные поверхности ведомой полумуфты в сборе и кольца 33 ведомой полумуфты, надеть кольцо на ведомую полу муфту, вставив бурт кольца в выточку муфты, и проверить легкость вращения кольца на полумуфте. Кольцо должно вращаться на полумуфте легко, без заедания. Собрать вторую полумуфту.

Вставить в паз ведущей муфты 25 шпонку 42 на эпоксидном клее. При этом зазор между торцами шпонки и торцами зубьев ведущей муфты должен быть не менее 0,3 мм.

Смазать маслом пружинное кольцо 35 ведущей муфты и вставить его в канавку кольца 36 ведущей муфты. Смазать посадочные поверхности ведущей муфты маслом. Установить кольцо 36 с пружинным кольцом i5 в муфту так, чтобы оно вошло в ее выточку. Кольцо должно свободно проворачиваться относительно ведущей муфты на угол, ограниченный шпонкой.

Установить ведущую муфту 25 на ведомую полумуфту 27. Провернуть ведущую муфту до полного выбора зазора между шпонкой ведущей муфты и вырезом кольца ведущей муфты. Зазор между шпонкой и торцом выреза в кольце ведущей муфты должен быть не менее 0,4 мм. Установить вторую ведомую полумуфту и проверить зазор. Вставить ступицу 32 в ведомую полумуфту. Зубья ступицы должны перемещаться вдоль зубьев ведомой полумуфты без заедания.

Установить в ступицу 14 ведомой конической шестерни вторую ступицу 32 ведомой полумуфты. Установить на ступицу кольцо 37, пружину 39, стакан 40, ведомую полумуфту в сборе, ведущую муфту 25, вторую ведомую полумуфту 27, второй стакан, вторую пружину 39, второе кольцо 37, вторую ступицу 32 и чашу 26 дифференциала со втулкой в сборе, предварительно проверив комплектность деталей. Вставить в совмещенные отверстия чаши дифференциала, ве- душей муфтьг и ступицы ведомой конической шестерни восемь специальных болтов 43 н запрессовать их до упора головками в чашу дифференциала. Диаметр отверстий под болты должен быть равен 14мм для болтов нормального размера и 15мм для болтов ремонтного размера. Навернуть и затянуть гайки. При сборке дифференциала риски и номера спаренности, нанесенные иа наружные поверхности ступицы ведомой конической шестерни, ведущей муфты и чаши дифференциала должны совпадать. Несовпадение рисок и сборка дифференциала из деталей, имеющих различные номера спаренности (входящих в разные группы), не допускаются.

После сборки дифференциала проверить его работу в следующем порядке:

при закрепленной чаше 26 дифференциала провернуть одновременно обе ступицы 32 ведомых полумуфт по часовой стрелке (если смотреть со стороны конического подшипника), при этом обе ведомые полумуфты должны сцепиться с ведущей муфтой;

продолжая прижимать ступицу полумуфты, правую ступицу повернуть против часовой стрелки. При этом правая ступица должна вращаться на любой угол без заклинивания;

не отпуская левую ступицу полумуфты, правую ступицу повернуть по часовой стрелке. Правая ступица должна остановиться благодаря сцеплению зубьев ведомой полумуфты 27 и ведущей муфты 25;

прижимая правую ступицу по часовой стрелке, левую ступицу повернуть против часовой стрелки. При этом левая ступица должна вращаться на любой угол без заклинивания;

не отпуская правую ступицу полумуфты, левую ступицу повернуть по часовой стрелке. Левая ступица должна остановиться благодаря сцеплению зубьев ведомой полумуфты;

повернуть одновременно обе ступицы против часовой стрелки. Ступицы полумуфт должны повернуться и остановиться благодаря сцеплению зубьев ведомых полумуфт и ведущей муфты;

продолжая прижимать в направлении против часовой стрелки левую ступицу полумуфты, правую ступицу повернуть по часовой стрелке. Далее проводить испытания по пунктам 2, 3 и 4, заменяя вращение по часовой стрелке на вращение против часовой стрелки, и наоборот. Испытание проводить не менее трех раз. Затянуть гайки специальных болтов до совмещения прорезей гаек отверстиями в болтах и зашплинтовать гайки шплинтами. Не разрешается отвертывать гайки для совмещения отверстий под шплинты.

Напрессовать на чашу 26 дифференциала шарикоподшипник 29 до упора в бурт и застопорить кольцом 30.

Напрессовать на ступицу 14 ведомой шестерни внутреннее кольцо подшипника 13 до упора в бурт ступицы. Надеть дистанционное кольцо, установить на ролики внутреннего кольца роликоподшипника, напрессованного на ступицу, стакан 16 с наружным кольцом роликоподшипника и кольцевой гайкой и напрессовать другое внутреннее кольцо подшипника до упора в дистанционное кольцо.

Ввернуть кольцевую гайку 19 в стакан 16 до упора в наружное кольцо роликоподшипника и совмещения прорези гайки с пазом стакана. Не разрешается отвертывать гайку для совмещения прорези. Вставить стопорное кольцо 12 в выточку гайки так, чтобы ус кольца вошел в прорезь гайки и паз стакана.

Установить ведущую коническую шестерню 54 в сборе в картер главной передачи и определить положение горца ведущей шестерни относительно оси ведомой шестерни 20. Положение торца ведущей шестерни относительно оси ведомой шестерни и толщина пакета прокладок 48 и 49 определяются так. Установить в картер главной передачи приспособление для регулировки зацепления конических шестерен, вычесть из размера, нанесенного на торце ведущей конической шестерни, длину радиуса приспособления (112,5 мм), набрать данной величины щуп и прижать его торцом ведущей шестерни к приспособлению. Замерить в этом положении зазор между стаканом 47 и картером 22, величина которого определяет толщину пакета прокладок 48 и 49. Снять приспособление, вынуть ведущую шестерню из картера главной передачи и подобрать пакет прокладок. Количество прокладок в пакете должно быть не более 9. Надеть пакет подобранных прокладок на стакан 47 и установить ведущую коническую шестерню в сборе со стаканом и регулировочными прокладками в картер главной передачи. Закрепить стакан 47 и крышку 52 на картере болтами 4 с пружинными шайбами, болты надежно затянуть.

Нанести тонкий слой краски на боковые поверхности зубьев ведущей конической шестерни с обеих сторон каждого зуба на всей длине. Установить прокладку 27, смазав предварительно ее графитной смазкой. Установить в картер главной передачи ведомую коническую шестерню в сборе с дифференциалом. Установить вставку 24 на стакан 16 конического роликоподшипника и навернуть на стакан гайку 1L Надеть на ступицу шайбу 17 и повернуть круглую гайку 18. Затянуть гайку и застопорить ее, загнув ус шайбы в прорезь гайки. Закрепить вставку на картере винтами 5 и технологическими болтами. Отрегулировать зацепление конических шестерен по величине бокового зазора и отпечатку краски на зубьях, перемещая ведомую коническую шестерню кольцевыми гайками 11 стакана роликоподшипника.

Боковой зазор в зацеплении конических шестерен определяется при помощи индикатора на радиусе расположения отверстий под болты кардана на фланце 1 ведущей шестерни при закрепленной ведомой шестерне. Нормальная величина бокового зазора шестерен должна быть в пределах 0,25…0,65 мм, что соответствует показаниям индикатора 0,30…0,90 мм.

Зона касания зубьев при проверке на краску должна располагаться не менее чем на 45 % длины зуба и не менее чем на 50 % его рабочей высоты. Пятно контакта должно быть расположено на середине зуба на его длине, допускается смещение пятна контакта ближе к малому модулю. Проверять для обоих профилей каждой шестерни. При замере бокового зазора без выжима ведущей шестерни показания индикатора должны быть в пределах 0,30…0,72 мм. При регулировке величины бокового зазора зацепления и для обеспечения контакта шестерен допускается отклонение от монтажного размера установки ведущей шестерни 54 относительно оси ведомой шестерни 20 при помогци изменения количества прокладок 48 и 49. Законтрить гайки 11 стопорными винтами 9, положив отгибные шайбы 10. Затянуть винты и застопорить их, отогнув усы шайб на грани винтов.

Проверить вращение шестерни главной передачи и дифференциала. Ведущая и ведомая шестерни должны вращаться от усилия руки, приложенного к фланцу ведущей конической шестерни, свободно, без заедания. Закрепить вставку на картере винтами и вывернуть монтажные болты.

Сборка конечных передач и тормозов. Вставить в паз сателлита 9 (см. рис. 81) пружинное кольцо 8, смазать маслом два наружных кольца 7 роликоподшипника и запрессовать кольца в сателлит до упора в пружинное кольцо. Заменить в водиле 4 поврежденные оси 2 и шпильки 3. Напрессовать поочередно на оси 2 сателлитов по одному внутреннему кольцу роликоподшипников с роликами до упора в торец водила 4. Внутренние кольца роликоподшипников перед напрессовкой допускается нагревать в масляной ванне до 90 ± 5 С. Надеть поочередно на оси сателлиты 9 в сборе с наружными кольцами роликоподшипников, установить кольцо 8, вставить другие внутренние кольца роликоподшипников, напрессовать их на оси сателлитов до упора в дистанционные кольца и установить кольца 10 и 77. Сателлиты должны вращаться на осях свободно, без заедания. Так же собрать второе водило.

Смазать смазкой № 158 червячную шестерню 4 (см. рис. 85) и червяк 2, завести их в зацепление друг с другом и вставить в сборе в паз рычага тормоза, совместив отверстия под ось рычага. Вставить в червяк ось 3. Заполнить полость рычага смазкой № 158, установить на торцы две крышки 5 и прикрепить их к рычагу болтами с пружинными шайбами и гайками. Проверить вращение червяка. Он должен вращаться свободно, без заедания. Вставить в расточку отверстия рычага торца заглушку и обжать ее в отверстии. Вставить в отверстие рычага шарик 7, заведя его в лунку оси червяка и в пружину 8, ввернуть пробку 9 заподлицо с поверхностью рычага и масленку. Так же собрать другой рычаг тормоза.

Запрессовать в основание 7 (см. рис. 84) верхней колодки тормоза втулку 7. Втулка должна быть запрессована заподлицо с торцевыми поверхностями колодки, выступание втулки не допускается. Внутренняя поверхность втулки должна быть развернута до диаметра 32+ 0,5 мм. Шероховатость внутренней поверхности втулки должна соответствовать 6-му классу.

Заменить изношенную ось 6, установить на колодку сухарь 3 и прикрепить его к колодке винтом 4 на железном сурике. Установить на колодку две накладки 2 и прикрепить к колодке винтами 5 с гайками и пружинными шайбами. Гайки надежно затянуть. Момент затяжки равен 25+15 Н м (2,5+1,5 кгс-м). Накладки проточить по наружной поверхности до диаметра 520мм. Шероховатость должна быть не ниже четвертого класса. В указанном выше порядке собрать нижнюю колодку тормоза.

Запрессовать в суппорт 16 (см. рис. 81) тормоза две втулки 18. Внутренние поверхности втулок развернуть совместно до диаметра 40мм. Шероховатость поверхности должна быть не ниже 6-го класса. Запрессовать в кронштейн 22 тормоза втулку и развернуть ее до диаметра 40+0’05 мм. Шероховатость поверхности должна быть не ниже 6-го класса. Смазать манжету 29 маслом и запрессовать ее в гнездо кожуха полуоси отворотом манжеты в сторону дифференциала.

Установить кожух 27 полуоси шлицевым концом трубы полуоси вверх. Установить на кожух суппорт 16 тормоза и прикрепить его к фланцу кожуха болтами 79 с пружинными шайбами. Болты крепления суппорта надежно затянуть. Момент затяжки 240 Н м (24 кгс-м). Установить верхнюю и нижнюю колодки тормоза в проушины суппорта тормоза, а в отверстие суппорта и втулок — две оси 40 и навернуть на оси тормозных колодок гайки 33 с пружинными шайбами. Метки на торцах осей тормозных колодок со стороны гаек должны быть направлены одна к другой. Установить кронштейн 22 на кожух полуоси и отрегулировать соосность отверстий втулок кулака тормоза в суппортах и кронштейнах при помощи технологического валика и набора регулировочных прокладок 28. Прикрепить левый кронштейн тормоза к кожуху полуоси болтами 26 с пружинными шайбами.

Установить кулак 17 во втулки суппорта и кронштейна тормоза. Установить две пружины 3 (см. рис. 82) на пальцы колодок тормоза. Установить рычаг 21 (см. рис. 87) тормоза с прокладкой 23 и закрепить болтом 24 с шайбами. Установить и закрепить камеру 4 (см. рис. 82) в сборе на кронштейне, соединить вилку штока тормозной камеры с рычагом тормоза осью 10 с шайбой и зашплинтовать ось. Запрессовать в ступицу 12 (см. рис. 81) наружное кольцо роликоподшипника 44 до упора в бурт и установить пружинное кольцо 47. Запрессовать в ступицу один шарикоподшипник 38 до упора в бурт, установить на подшипник кольца 36 и 37 и запрессовать другой шарикоподшипник до упора в кольца. Установить в крышку 32 манжеты и прикрепить крышку с прокладкой 39 к ступице болтами 35 с пружинными шайбами, предварительно смазав прокладку графитной смазкой. Установить на ступицу тормозной барабан 41 и прикрепить его к ступице болтами 15 с пружинными шайбами. Болты надежно затянуть. Момент затяжки должен быть не менее 240 Н-м (24 кгс м). Внутренняя (рабочая) поверхность тормозного барабана должна быть чистой, без рисок, задиров и заусенцев. При устранении неровностей износа допускается растачивание внутренней поверхности барабана до диаметра 524,0 мм. Шероховатость поверхности расточки должна соответствовать 6-му классу.

Напрессовать на венечную шестерню 45 внутреннее кольцо роликоподшипника 44 до упора в бурт шестерни. Установить в уплотнения крышки 32 втулку 20. Установить на трубу кожуха полуоси втулку 31 и ступицу 12 водила в сборе с тормозным барабаном 41, предварительно установив кольцо 30. Установить на трубу кожуха распорную BTyjjKy 43 и на шлицы трубы венечную шестерню 45 в сборе с внутренним кольцом роликоподшипника 44. Закрепить шестерню гайкой 46 и затянуть ее. Момент затяжки должен быть 1500^200 Н м (150^20 кгс м). Поставить стопорную планку 13, прикрепить ее к шестерне двумя болтами 14 и законтрить болты проволокой.

Поставить на фланец ступицы прокладку, установить на ступицу 12 водило 4 в сборе с сателлитами и прикрепить к ступице болтами с пружинными шайбами. Болты надежно затянуть. Момент затяжки должен быть равен 240 Н м (24 кгс м).

Установить последовательно на полуось 50 пружинное кольцо 49, солнечную шестерню 51 и другое пружинное кольцо. Запрессовать в крышку 52 подшипник 1.

Сборка главной передачи с конечными передачами и тормозами. Установить на кожух полуоси прокладку, смазанную смазкой УСсА, главную передачу в сборе с дифференциалом и закрепить болтами с пружинными шайбами. Установить на картер дифференциала другую прокладку и левый кожух полуоси в сборе и закрепить его болтами 25 с пружинными шайбами. Установить в ведущий мост полуоси. Подобрать пакет прокладок 5, чтобы зазор между торцом полуоси и шарикоподшипником 7, запрессованным в крышку 52, при сдвинутой к главной передаче полуоси был в пределах 2…3 мм.

Установить крышку 52 с шарикоподшипником на водило и закрепить болтами 53 с пружинными шайбами.

Отрегулировать тормоза в таком порядке.

Вращением осей 40 при подаче воздуха в камеры под давлением не более 0,13 МПа (1.3 кгс/см2) обеспечить прилегание средних частей тормозных колодок 2 и 5 (см. рис. 82) к тормозному барабану. В этом положении оси застопорить гайками. При прекращении подачи воздуха в тормозные камеры вращение барабанов 41 (см. рис. 81) должно быть свободным, без заедания.

Вращая оси червяков тормозных рычагов, отрегулировать ход штоков тормозных камер, который должен быть не более 42 мм при подаче воздуха в тормозные камеры под давлением 0,5 ± 0,05 МПа (5 ± 0,5 кгс/см2). При этом разность ходов штоков левой и правой тормозных камер должна быть не более 7 мм.

Установить на суппорты и закрепить болтами с пружинными шайбами козырьки 1 и 8 (см. рис, 82), а также пробки и сапун.

Проверить вращение механизмов ведущего моста. Входной вал моста должен проворачиваться от усилия руки без заедания в обе стороны. При этом должны вращаться оба водила.

После сборки ведущий мост следует обкатать.

Перед обкаткой мост заправить индустриальным маслом «12» или НС-12.

В картер главной передачи залить 10 л, в каждый картер конечной передачи — 3,5 л.

Мост обкатать в течение 18 мин: 9 мин при правом вращении, 9 мин при левом вращении входного вала. При этом на каждом режиме — 3 мин при частоте вращения входного вала 900 ± 70 об/мин, 3 мин при 1380 ± 70 об/мин и 3 мин при 1800 ± 70 об/мин.

Шум моста при обкатке должен быть равномерным, без посторонних стуков. Течь масла не допускается. Разрешается устранять течь из пор картера главной передачи, кожуха полуоси и водила заделкой эпоксидной замазкой или заваркой с разделкой дефектного места на глубину не более 3 мм и наплавкой на высоту не более 1мм. Местные перегревы моста за время обкатки не должны превышать 80 °С. После устранения неисправностей повторно обкатать мост. После обкатки масло из картеров моста необходимо слить.

СБОРКА РЕДУКТОРА ПРИВОДА НАСОСОВ

Надеть на ступицу шестерни 18 (см. рис. 86) кольцо 11. Запрессовать до отказа шарикоподшипник 16 и проверить легкость вращения обоймы подшипника.

Установить в отверстие вала 14 пружину 25 и шарики 23, придерживая их, надеть на вал муфту 21 до отказа. Напрессовать на вал подшипник 26, установить стопорное кольцо 24 и кольцо 21.

Установить в стакан 1 стопорное кольцо 30 и запрессовать в стакан шарикоподшипники 31 до упора в кольцо. Напрессовать на втулку 37 стакан 1 в сборе с подшипниками и установить стопорное кольцо 6. Установить во втулку 37 стопорное кольцо 32. Установить в муфту 35 стопорные кольца 33 и 34 и вставить муфту 35 в муфту 36.

Выполнить подсборку насоса 52 (НШ-100Л-2). Для этого установить в канавки угловой муфты 58 и корпуса регулятора 50 расхода по уплотнительному кольцу 51 и закрепить угловую муфту и корп>с регулятора расхода на насосе 52 болтами с шайбами. Установть в канавку штуцера 60 уплотнительное кольцо 6] н ввернуть штуцер в угловую муфту. Так же выполнить подсборку насоса 7 (НШ67-1), установив угловые муфты 39 и 44 и штуцеры 62 и 45.

Установить на картер патрубок 20, предварительно установив прокладку 19, и закрепить болтами с шайбами.

Уложить на картер прокладку 2, посадить на ^ длины в картер стакан 1 в сборе с подцшпнпками и втулкой 37. Завести в картер и посадить на втулку 37 шестерню 29, допрессовав стакан до отказа, и >становить в канавку втулки стопорное кольцо 38. Так же установить друтй стакан в зоне установки насоса НШ67-Л.

Уложить на поверхность картера прокладку У7, установить крышку 10 дренажным отверстием вверх и закрепить гайками с шайбами. Завести в картер шестерню 18 в сборе с подшипником 16 и запрессовать ее в крышку 10. Установить кольцо 11 в канавку крышки 10.

Завести в картер вал 14 »в сборе с муфтой 27 и шарикоподшипником 26 и направить его но шлицам шестерни 18 до упора кольца 21 в стуиицу шестерни. Уложить на поверхность картера прокладку 22, установить и закрепить болтами крышку 28. Болты законтрить проволокой. Крышку устанавливать дренажным отверстием вниз к сливному патрубку. Установить на вал упорное кольцо 12и стопорное кольцо 15. Установить в крышку 10 уплотнение 12 на размер мм. Установить в паз муфты 27 вилку 48, предварительно установив на нее сухари. Надеть на валик 57 кольцо 59 и установить валик в отверстия картера и вилки. Закрепить валик гайкой с шайбой и законтрить контргайкой. Проверить легкость передвижения муфты и вращения шестерен.

Установить на шпильки фланец З совместить отверстия под штифт и запрессовать штифт 5 заподлицо с фланцем. Установить во втулку 37 подсобранные муфты 35 и 36. Уложить на фланец 3 прокладку 4, установить и закрепить гайками с шайбами насос 7 (НШ67-Л). Так же установить фланцы, муфты и другой насос 52 (НШ-100Л-2) с peгулятором 50.

Соединить каналы фланцев для смазки подшипников и шестерен трубой 54, закрепив ее у насоса 52 зажимным болтом 53, а у насоса 7 штуцером 8 с постановкой прокладок и контровкой проволокой.

Уложить прокладки 41, 47 и 56, установить и закрепить крышки 42, 46 и 55.

После установки на двигатель в процессе обкатки трактора не допускается шум шестерен и подшипников, а также течь масла из-под крышек и уплотнений.

СБОРКА КАРДАННОЙ ПЕРЕДАЧИ

Роликоподшипники карданных валов, смазанные консистентной смазкой, промыть в бензине или горячем минеральном масле. После промывки рабочие поверхности роликов и сальники смазать долгоработающей смазкой № 158.

Заправить крестовину 1 (см. рис. 88) смазкой № 158 из расчета 80…100 г на одну подшипниковую сборочную единицу.

Надеть на цапфы каждой крестовины по одной обойме 2 и по уплотнительному кольну 3. Протереть и смазать тонким слоем смазкой № 158 посадочные поверхности фланцев-вилок 20, вала 16 и крестовин. Установить крестовину в отверстия фланца-вилки. Поставить игольчатый подшипник 5 на цапфу крестовины заподлицо с торцом рожка фланца-вилки, сориентировав паз обоймы подшипника вдоль общей оси резьбовых отверстий фланца-вилки. Установить и закрепить крышку 6 двумя болтами 14, поставив под головки болтов стопорную планку 15.

Переворачивая на 180 фланец-вилку и поддерживая крестовину, повторить указанные выше операции для всех восьми цапф. Ввернуть в крестовину пробку 19. Окончательно затянуть болты крепления балансировочных пластин, загнуть усы стопорных планок на 1рани болтов.

Если необходимо, забить или зачистить старые и нанести новые стрелки так, чтобы оси были в одном направлении и располагались с одной стороны карданного вала.

Заправить в шлицевое соединение карданного вала переднего моста смазку № 158.

Допустимый дисбаланс карданных валов: промежуточного н заднего мостов —0,015 Н м (1500 те м), переднего моста — 0,0075 Н м (75 те м), коробки передач — 0,005 Нм (50 гс-см).

СБОРКА ПРОМЕЖУТОЧНОЙ ОПОРЫ

Уложить кольцо 8 (см. рис. 87) во внутреннюю канавку стакана 5. Протереть внутреннюю поверхность стакана, смазать ее тонким слоем масла и запрессовать в стакан шарикоподшипник 15 до упора в стопорное кольцо.

Установить другой шарикоподшипник иа подставку пресса. Смазать внутреннюю обойму шарикоподшипника тонким слоем масла и запрессовать в подшипник вал 7 до упора в бурт на валу.

Смазать посадочную поверхность другого конца вала тонким слоем масла и напрессовать на вал стакан в сборе с шарикоподшипником до упора подшипника в бурт вала.

Вставить в канавку вала стопорное кольцо 10. Поставить корпус 6 на монтажный стол вертикально, смазать посадочные поверхности под стаканы подшипников, положить на корпус прокладку 4 со стороны задней крышки и установить в отверстие вал в сборе.

Установить в крышки 14 само поджимные манжеты 2 и уплотнение.

Поставить заднюю крышку в сборе с самоподжимной манжетой и прокладкой 3 на корпус и закрепить болтами 9 с шайбами. Перевернуть корпус на 180г и запрессовать передний стакан в корпус. Проверить вращение вала.

Установить переднюю крышку. Завернуть пробку-сапун 11 и пробку 13.

Залить в промежуточную опору 1,8 л масла.

Обкатать промежуточную опору при 900 ± 70 об/мин и 1800 об/мнн на холостом ходу в течение 5 мин на каждом режиме. Проверить, нет ли течи масла, если необходимо, устранить ее.

СБОРКА ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ УПРАВЛЕНИЯ НАВЕСНЫМ УСТРОЙСТВОМ

Сборка гидрораспределителя. Детали, устанавливаемые в сборочные единицы, должны быть чистыми. Непосредственно перед сборкой, по мере надобности, отдельные детали промывают бензином. На трущихся поверхностях деталей не допускается рисок, вмятин и забоин. Трущиеся поверхности деталей и резиновые уплотнения перед сборкой смазывают тонким слоем масла.

Сборка угольников, штуцеров и пробок. Навернуть гайку 39 (см. рис. 26) на угольник 40. Установить на угольник уплотнительное кольцо 38. Повторить те же самые операции для Других угольников.

Надеть на пробку 41 кольцо. Повторить эту операцию для остальных штуцеров и пробок.

Сборка верхней и нижней крышек. Вывернуть чехол 28 на левую сторону, завести в канавку чехла кольцо 36. Вывернуть чехол и надеть на наружную поверхность шайбу 29. Установить верхнюю крышку 45 на сборочный стол и вставить в углубления крышки рычаги 35, кольца 37 и установить на торец крышки 45 крышку 27 буртиком наружу. Замерить зазор между крышкой 27 и крышкой 45 для каждого рычага. Подобрать необходимое количество прокладок 25 и 26 так, чтобы был зазор 0..ДЗ мм между кольцом 37 и крышкой 27 для каждого рычага. Снять с рычага крышку 27 и кольцо 37. Установить на рычаг 35 кольца 24 и 57, прокладки 25 и 26, крышку 27 буртиком наружу и чехол 28. Совместить отверстия в шайбах с отверстиями в чехле и крышке и закрепить чехол и крышку винтами 31 с шайбами 30. Рычаг 35 установить шпоночным пазом к верхней части крышки 45. Установить нижнюю крышку 65 на сборочный стол. Установить на крышку нижнюю прокладку J, крышку 4У совместить отверстия в деталях и закрепить болтами 2 с шайбами 1.

Сборка седла клапана, пяты направляющей клапана и винта. Надеть на седло 18 клапана уплотнительные кольца 16 и 17. Установить седло 18 клапана на плиту и прибить кромку седла шариком 15 до получения равномерного кольцевого пояска. Надеть на седло 18 клапана втулку, залить в полость втулки дизельное топливо и испытать клапан на герметичность в течение 1 мин. Не допускается течь дизельного топлива из-под шарика клапана и уплотнительного кольца. Снять втулку с седла клапана и поставить седло клапана с шариком 15 в тару, не разукомплектовывая. Надеть на пяту 77 уплотнительное кольцо 78. Надеть на направляющую 81 клапана уплотнительное кольцо 79. Вставить в направляющую 81 клапан 83 одноименной группы и пяту 77. Навернуть гайку 9 на винт 12.

Сборка корпуса гидрораспределителя с перепускным и предохранительным клапанами. Установить корпус 84 гидрораспределителя на сборочный стол, вставить в отверстие корпуса и посадить на седло перепускной клапан 83 и установить направляющую 81 клапана. Перепускной клапан 83 и направляющая 81 клапана, устанавливаемые в паре в корпус распределителя, должны иметь маркировки одноименных групп. Запрещается разукомплектовывать пары и устанавливать детали с разными номерами групп. Прибить клапаном 83 кромку Б гнезда клапана до получения равномерного кольцевого пояска. Опустить в отверстие клапана пружину 82. Вставить пяту 77 и фланец 76, заполнить полость фланца смазкой и закрепить фланец болтами 74 к 21 с пружинными шайбами 75 и 20. Установить в клапанное отверстие корпуса пружину 13, направляющую 14 с шариком 15 и ввернуть седло 18 клапана. Заглушить боковые отверстия клапанных гнезд в корпусе пробками 80. Смазать их резьбу лаком герметик или клеем. Перевернуть корпус гидрораспределителя фланцем 76 вниз и установить на сборочный стол. Установить на винт 12 прокладку 10 и ввернуть винт в отверстие корпуса гидрораспределителя, установить вторую прокладку 7 и навернуть колпачок 5. Запрессовать в отверстия корпуса распределителя штифт 85. Налить в полость перепускного клапана дизельное топливо и проверить в течение 30 сек, нет ли течи между седлом и клапаном 83 при повороте клапана на 180 °С. Течь топлива не допускается.

Сборка обратного клапана. Смазать маслом и установить в угольник 53 обратный клапан 55 и прибить кромку А, на которой после прибивки должен появиться равномерный кольцевой поясок. Смазать маслом и вложить в корпус обратного клапана 55 пружину 56 и шайбу 54. Завести в канавку корпуса кольцо 52.

Смазать маслом резьбу корпуса и навернуть гайку 51 на угольник 53.

Сборка гильзы золотника. В гнездо 88, лежащее на сборочной плите, установить шариковый клапан 89. В гильзу 87 золотника поместить направляющую 90, шариковый клапан 89 и запрессовать гнездо. С другой стороны в гильзу вставить пружину 91 и ввернуть регулировочный винт 92.

Общая сборка. Установить корпус 84 на сборочный стол штифтом 85 вверх. Выбрать из нескольких золотников 46 одноименной группы золотник с наиболее плотным перемещением н установить в отверстие корпуса 84. Повторить операции для двух других отверстий в корпусе 84. Золотники, установленные в отверстия корпуса, должны свободно перемещаться под действием собственной массы с поворотом на 180°. Допускается установка золотников с номером группы выше. При подборке золотник необходимо смазывать индустриальным маслом ИС-12. Вставить ось в отверстие золотника и установить корпус с золотниками шпильками вверх. Установить в отверстия золотников фильтры и прокладки. Промыть бензином резьбу гильз, а затем одну-две нижние нитки резьбы смазать щелочным лаком герметик. Ввернуть гильзы в отверстия золотников туго, до отказа. Не допускается попадание лака герметик во внутреннюю полость гильзы. Установить на место бустер 93. Установить на золотник обоймы 59 фиксаторов, ориентировать их лунками на штифты 85. Опустить в отверстия каждого золотника по пять шариков 61 и расположить их по установочным отверстиям. Вставить в отверстия золотников втулки 62 фиксаторов и пружины 63. Установить на золотники стаканы 60, пружины 86 и стаканы 66 с пробками 64. Снять пружины и ввернуть пробки 64 до упора в торец золотника. Пробки ввертывать без приспособления. Протереть салфеткой, смоченной бензином, сопрягаемые поверхности и смазать щелочным лаком герметик, установить прокладку 58 на корпус гидрораспределителя. Установить на корпус гидрораспределителя нижнюю крышку 65, закрепить болтами 68 с пружинными шайбами 67. Установить подсобранный корпус гидрораспределителя фланцем 76 вверх. Протереть салфеткой, смоченной бензином, сопрягаемые поверхности и смазать щелочным лаком герметик. Установить прокладку 47 и крышку 48 на корпус гидрораспределителя и закрепить болтами 49 с шайбами 50. Развернуть золотники так, чтобы лыски на их концах были направлены в сторону установки рукояток распределителей. Протереть салфеткой, смоченной бензином, сопрягаемые поверхности и смазать щелочным лаком герметик. Установить на корпус гидрораспределителя прокладку 73, верхнюю крышку 45t ввести сферические концы рычагов в отверстия на концах золотников и закрепить верхнюю крышку болтами 22 с шайбами 23. Ввернуть в корпус гидрораспределителя пробки с кольцами и затянуть. Ввернуть угольник 40 в корпус гидрораспределителя со стороны установки пробок 41 до отказа и развернуть в пределах одного оборота. Законтрить установку угольника и затянуть гайку 39. Ввернуть в корпус гидрораспределителя второй угольник со встроенным обратным клапаном. Установить в канавки рычагов 35 сегментные шпонки 32. Установить в указанной последовательности со стороны перепускного клапана на рычаги рукоятки 72, 44 и 71, закрепить их гайками 34 с пружинными шайбами 33. Навернуть на рукоятки гидрораспределителя наконечники 70, 43 и 69. Проверить легкость перемещения золотников в корпусе гидрораспределителя. Золотники должны передвигаться свободно, без заедания и надежно фиксироваться в плавающем и рабочих положениях. Фиксация должна четко ощущаться на рукоятках гидрораспределителя. Заглушить отверстия в нижней крышке 65 технологической крыщкой и закрепить ее двумя технологическими болтами. Заглушить отверстия штуцеров и поворотных угольников колпачками и технологическими заглушками. Заглушить отверстия любыми технологическими заглушками или обвернуть бумагой. Заглушить дренажное отверстие в верхней крышке.

Регулировка предохранительного клапана н испытание гидрораспределителя. Снять с гидрораспределителя колпачки и заглушки. Установить стендовый патрубок на отверстие нижней крышки и закрепить болтами. Установить и закрепить гидрораспределитель на стенде, вывернуть грузовой винт, присоединить шланги и трубопровод к гидрораспределителю. Для испытания гидрораспределителя иа стенде используют моторное масло, расход которого должен быть не выше 140…145 л/мин с температурой 45…50 СС. Отвернуть колпачок 5 и снять вместе с прокладкой 7. Отрегулировать предохранительный клапан винтом 12 на срабатывание при давлении 13+0,5 МПа (130+5 кгс/см2), предварительно установив одну из рукояток 72, 44 и 71 в положение «подъем» или «опускание принудительное» и удержать ее в этом положении. Законтрить и затянуть до отказа гайкой 9 винт 12. Установить на винт прокладку 7, навернуть и затянуть до отказа колпачок 5. Включить последовательно пять раз рукоятки 72^ 44 и 71 в положение «плавающее». Рукоятки, установленные в положениях «подъем» или «опускание принудительное». должны надежно фиксироваться в этих положениях и автоматически возвращаться в положение «нейтральное» при нарастании давления. При включении рукояток в положение «подъем» противодавление масла в системе должно быть в пределах 7…9 МПа (70…90 кгс/см2). При включении в положение «плавающее» рукоятки 72, 44 и 71 фиксируются. Проверить герметичность гидрораспредели- теля внешним осмотром. Не допускаются течь и следы масла в разъемах и в местах уплотнения. Снять гидрораспределитсль со стенда и слить масло. Установить болт, колпачки и заглушки на гидрораспределитель. Подтянуть м законтрить проволокой 19 седло 18 клапана с болтом 21. Законтрить проволокой 8 колпачок 5 и установить пломбу 6.

Испытание обратного клапана на герметичность. Залить дизельное топливо в обратный клапан и проверить его на герметичность. В течение 30 с течь не допускается. Слить дизельное топливо и протереть клапан.

Сборка гидроцилиндра. Перед сборкой гидроцилиндра трущиеся поверхности гильзы, поршня, штока и уплотнительные кольца смазать тонким слоем моторного масла. Завести в наружную вьпочку поршня 4 (см. рис. 94) гидроцилиндра защитную шайбу 3, уплотнительное кольцо 31 и вторую защитную шайбу 30. Вставить во внутреннюю выточку поршня кольцо 29, а в кольцевую выточку передней крышки 9 защитную шайбу 26, уплотнительное кольцо 27, защитную шайбу 11 и уплотнительное кольцо 10. Вложить в отверстие передней крышки манжету 12 и скрсбок 23. Крышку закрепить тремя болтами 21 с пружинными шайбами 22. Смазать маслом уплотнения в передней крышке 9.

Установить крышку 9 на шток, а на шток — поршень 4 в сборе и посадить его до упора в бурт штока. Навернуть гайку 2 и затянуть ее до отказа. Установить в крышку 35 защитную шайбу 34 и уплотнительное кольцо 33. Навернуть гайку 37 на угольник 38 до отказа и надеть уплотнительное кольцо 36. Ввернуть угольник 38 в сборе в заднюю крышку. Законтрить угольник гайкой 37. Смазать маслом резьбу шпилек 32 и ввернуть их е отверстия крышки до отказа. Установить на концы маслопровода 5 шайбу 6, защитную шайбу 7 и уплотнительное кольцо 8. Вставить в головку штока шарнирный подшипник 75, кольцо 19 и сальник 20. Прикрепить крышку 16 к головке штока при помощи трех заклепок 17. В таком же порядке установить подшипник в крышку 35. Смазать маслом и вставить в корпус 28 гидроцилиндра поршень штока в сборе. Утопить шток в корпусе гидроцилиндра и установить до отказа крышку 9 в корпус гидроцилиндра.

Установить заднюю крышку 35 с предварительно установленными шпильками 32 на корпус 28, совместив отверстия под маслопровод 5. Вложить в крышку 35 шайбу 7, вставить в отверстия крышек маслопровод 5 и закрепить крышку гайками 24 с пружинными шайбами 25.

Для испытания гидроцилиндра использовать индустриальное масло при температуре 25…60°С.

Установить и закрепить гидроцилиндр на стенде. Присоединить к угольникам 38 трубопроводы. Проверить перемещение штока из одного положения в другое, поочередно подавая масло к нижнему, а затем к верхнему угольникам не менее шести раз. Максимальное давление масла, необходимое для перемещения штока, должно быть не более 0,5 МПа (5 кгс/см2). Шток должен перемещаться из одного крайнего положения в другое без изменения давления масла. Опрессовать гидроцилиндр маслом под давлением 15 ± 1 МПа (150+ 10 кгс/см2), подводимым поочередно к нижнему и верхнему угольникам, в течение одной минуты для каждого положения. Подтекание масла не допускается. Подтянуть гайки 24. Выдвинуть полностью шток и отсоединить трубопровод от верхнего угольника. Вдвинуть шток до упора в заднюю крышку при помощи приспособления стенда и отсоединить трубопровод от нижнего угольника. Заглушить отверстия в угольниках заглушками. Снять гидроцилиндр со стенда.

Содержание

- Конструкция коробки передач К-700

- Частые поломки и особенности ремонта коробки передач К-700

- Регулировка коробки переключения передач трактора К 700

- Профилактические меры

Универсальный колёсный трактор К-700 (Кировец) широко используется в сельскохозяйственных работах и в качестве тягача. Машина обладает повышенной проходимостью, относится к 5-му тяговому классу. Профилактический осмотр и ремонт КПП на К-700 – необходимая процедура, гарантирующая эффективное и безопасное использование трактора, необходимая после продолжительного срока эксплуатации или в случае поломок.

Конструкция коробки передач К-700

КПП К-700 – узел трактора, с помощью которого происходит:

- старт и остановка;

- регулировка скорости движения вперёд и назад;

- изменение тягового усилия на крюке;

- передача мощности от силового агрегата к механизму отбора мощностей;

- при буксировке — отключение ведущего заднего моста.

Коробка переключения передач трактора К-700 механическая, с возможностью гидравлического управления, с прямозубыми шестернями прямого зацепления. Включает 16 скоростей вперёд и 8 — назад.

Устройство коробки передач трактора К-700

Основные составляющие:

- ведущий вал – отвечает за переключение передач, изготавливается штампованием из легированной стали;

- картер – чугунный, выполненный методом литья, в нём располагаются валы и механизмы коробки передач; крепится к передней полураме;

- редукторная часть – включает валы (раздаточный, промежуточный, грузовой) и привод насосов;

- приводы управления – делятся на механические (используются для изменения положения зубчатых муфт) и гидравлические (служат для приведения в рабочее состояние тормозков-синхронизаторов).

Частые поломки и особенности ремонта коробки передач К-700

Большинство поломок коробки переключения передач трактора связано с износом отдельных деталей. Ремонт КПП на К-700 включает разбор узла, промывку, устранение дефектов и смену износившихся запчастей, сборку и обкатку, проверку давления.

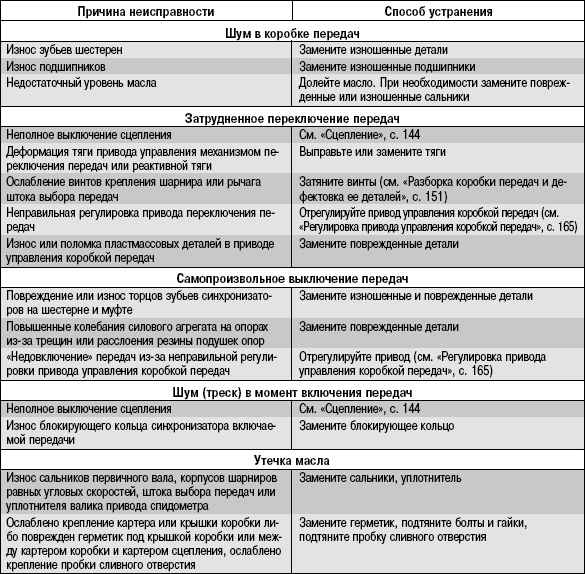

Основные возможные поломки и способы устранения:

| Внешнее проявление | Возможные причины | Вид ремонта |

| Затруднение переключения скоростей | Повреждение или износ зубьев муфт или синхронизатора | Замена |

| Падение скорости движения трактора на одной передаче | Протекание масла | Устранить течь |

| Недостаточный уровень масла в картере | Долить | |

| Износ дисков фрикциона | Замена | |

| Самопроизвольное выключение передачи в процессе движения | Изношеннность зубьев муфт, подшипников валов, фиксаторов штока | Замена |

| Рывки трактора при старте и посторонние стуки | Засор сетки маслозаборника | Очистка |

| Медленное включение или невключение диапазонов в демультипликаторе | Износ мембраны | Замена |

| Повреждение уплотнительных колец рабочего цилиндра | Замена | |

| Повышенный шум | Изношенность или поломка зубьев шестерён или подшипников | Замена |