____________________________________________________________________________________________

Установка ТНВД, форсунок, трубок высокого и низкого давления

Привалочная плита ТНВД Д-245, 240, 243 должна быть чистой; забоины и

другие повреждения плиты не допускаются.

Прокладка топливного насоса не должна иметь видимых повреждений.

Шлицевой фланец шестерни топливного насоса должен свободно, без

заеданий, находить на шлицы втулки валика ТНВД.

Болты крепления фланца шестерни топливного насоса должны быть затянуты

моментом 18…25 Нм.

На дизель МТЗ должны устанавливаться форсунки одной группы.

Уплотнительные прокладки со стороны прилегания к форсункам надо смазать

солидолом УС-1 ГОСТ 33-51.

Болты крепления форсунок затянуть моментом 20…25 Нм.

Трубки высокого давления должны быть закреплены на расстоянии 10…15 мм

от накидных гаек хомутиками с прокладками.

Трубки низкого давления топлива перед установкой на двигатель продуть

сжатым воздухом.

Установка масляного насоса и корпуса насоса рулевого усилителя

Перед установкой масляного насоса Д-240, 245, 243 проверить легкость

вращения шестерен.

Направляющие штифты масляного насоса должны плотно входить в отверстия

крышки первого коренного подшипника.

Под болты крепления масляного насоса установить стопорные шайбы.

Боковой зазор между зубьями шестерен привода масляного насоса должен

быть в пределах 0,1…0,65 мм.

Болты крепления отводящего патрубка к масляному насосу и блоку цилиндров

должны быть затянуты моментом 15…25 Нм.

Корпус насоса рулевого усилителя перед установкой промыть и продуть

сжатым воздухом.

Боковой зазор между зубьями зубчатых колес привода гидронасосов должен

быть в пределах 0,08…0,20 мм.

Корпус привода гидронасоса после установки на дизель должен быть закрыт

крышкой с прокладкой.

Масляный насос, поступивший на сборку мотора, должен быть обкатан и

испытан.

Установка масляного картера

В канавки опоры масляного картера перед сборкой должны быть установлены

уплотнители.

Перед установкой масляного картера Д-243, 240, 245 следует подрезать

выступающие концы прокладки между крышкой распределения и плоскостью

блока.

Плоскость прилегания масляного картера к блоку перед установкой

прокладки необходимо смазать в трех местах пастой УЗОМ ГОСТ 13489-79.

Забоины и вмятины шириной более 0,1 мм на обработанных поверхностях

масляного картера не допускаются.

Установка маслоприемника

Перед установкой маслоприемник должен выдержать гидравлическое испытание

дизельным топливом или испытание воздухом под давлением 0,1±0,02 МПа.

Течь, подтекание или просачивание воздуха по месту соединения патрубка и

фланца не допускаются.

Наплывы и неровности после сварки должны быть зачищены.

Установка центробежного масляного фильтра (центрифуги)

Сопрягаемые поверхности блока и центрифуги не должны иметь забоин и

других повреждений.

Сопрягаемые поверхности перед установкой центрифуги протереть чистой

салфеткой.

На прокладке центрифуги не должно быть надрывов и неровностей.

Болты крепления центрифуги затянуть до отказа, предварительно поставив

уплотнительные прокладки.

Установка заднего листа, корпуса сальника и

маховика

Задний лист должен плотно сидеть на штифтах, запрессованных в блок

цилиндров.

Задний лист и плоскость сопряжения с картером, а также поверхность

маховика и фланца коленчатого вала протереть чистой салфеткой.

Паронитовые прокладки заднего листа и корпуса манжеты перед установкой

на штифты смазать пастой УЗОМ с обеих сторон.

Сопрягаемые поверхности маховика и фланца коленчатого вала тракторов МТЗ

не должны иметь забоин, заусенцев и других повреждений.

Болты крепления маховика следует затягивать равномерно в несколько

приемов. Окончательная затяжка болтов крепления маховика должна быть

проведена моментом 180…200 Нм.

Установка передней опоры и шкива коленчатого вала

Шкив коленчатого вала протереть чистой салфеткой.

На посадочных и рабочих поверхностях опоры дизеля и шкива коленчатого

вала не должно быть забоин и заусенцев.

Болт крепления шкива коленчатого вала должен быть затянут моментом

240…280 Нм.

Установка водяного насоса в сборе и термостата

Валик водяного насоса Д-245, 240, 243 должен плавно вращаться от усилия

руки без заеданий крыльчатки.

Прокладка водяного насоса не должна иметь надрывов и расслоений. Перед

установкой на водяной насос прокладка должна быть смазана с обеих

сторон пастой УЗОМ.

На плоскости сопряжения корпуса термостата с головкой цилиндров не

должно быть механических повреждений.

Перед установкой корпуса термостата поверхность сопряжения с головкой

цилиндров протереть чистой салфеткой.

Прокладка корпуса термостата перед установкой должна быть смазана с

обеих сторон пастой УЗОМ.

Водяной насос до установки на дизель должен пройти испытания на стенде

ОР 18003-07.

Установка генератора, вентилятора и ремня привода водяного насоса

Ручьи шкивов генератора и водяного насоса должны располагаться в

плоскости ручьев шкива коленчатого вала с допустимым отклонением ±1,5

мм.

На сопрягаемых поверхностях шкива водяного насоса и крестовины

вентилятора забоины и заусенцы не допускаются.

Порядок установки генератора и натяжения ременного привода описан в

руководстве по эксплуатации двигателя.

Установка стартера

Сопрягаемые поверхности стартера и заднего листа не должны иметь забоин

и заусенцев.

Сопрягаемые поверхности стартера и заднего листа протереть чистой

салфеткой.

Зазор между поверхностью стартера и задним листом не допускается.

Установка компрессора

Установочные штифты, запрессованные в крышку распределения, должны иметь

плотную посадку.

Прокладка компрессора должна быть ровной, без разрывов и расслоений.

Предварительную затяжку болта штуцера маслопровода и болтов крепления

компрессора следует производить не более чем на 3 нитки.

Установка муфты сцепления МТЗ

При установке двигателей ММЗ на тракторы используются различные типы и

конструкции муфт сцепления.

Основные технические требования к установке и балансировке этих муфт

приведены ниже. Балансировку муфт сцепления необходимо производить на

испытательных стендах с упругой подвеской при отключенном приводе.

Во время проведения замеров мотор должен работать устойчиво на

постоянной частоте вращения коленчатого вала 1800 мин -1.

Характеристика муфт сцепления, применяемых на дизелях ММЗ Д-240, 245,

243

240-1005009 СБ

На каком дизеле используется: Д-243, Д-245.5/.5С

Модель трактора: МТЗ-80, МТЗ-82, МТЗ-892, МТЗ-1025

Количество дисков (ведомых) — 1

245-1005009-БСБ

На каком дизеле используется: Д-245

Модель трактора: МТЗ-890, МТЗ-92П, МТЗ-920

Количество дисков (ведомых) — 2

Технические требования к установке и балансировке муфт сцепления Д-245,

240, 243

Момент затяжки элементов крепления муфты к маховику, Нм / Колебание

плоскостности установки лапок, мм, не более / Допустимый дисбаланс, гсм,

не

более / Момент затяжки балансировочных грузов, Нм

240-1005009СБ — 70-90 / 0,8 / 300 / 18-25

240-1005009-БСБ — 70-90 / 0,3 / 300 / 18-25

240-1005009-ВСБ — 45-52 / 0,2 / 300 / 18-25

240-1005009-ГСБ — 70-90 / 0,3 / 300 / 18-25

240-1005009-ДСБ — 70-90 / 0,3 / 300 / 18-25

245-1005009-БСБ — 70-100 / 0,8 / 300 / Грузы отсутствуют

245-1005009-ВСБ — 30-34 / Не регулируется / 300 / 18-25

245-1005009-ГСБ — 70-100 / 0,3 / 300 / 18…25

245-1005009-ДСБ — 30-34 / Не регулируется / 300 / 18-25

245-1005009-ЕСБ — 43-55 / Не регулируется / 250 / 18-25

245-1005009-ЖСБ — 68-85 / Не регулируется / 400 / 18-25

245-1005009-ЗСБ — 45-50 / Не регулируется / 300 / 8-10

Обкатка двигателя МТЗ

Дизели после текущего ремонта должны пройти обкатку в соответствии с

требованиями руководства по эксплуатации.

В процессе обкатки необходимо контролировать показания манометра

давления масла в системе смазки, которое на прогретом до 75…95 С

двигателе

должно быть 0,25..0,35 МПа при номинальной частоте вращения и не менее

0,08 МПа — при минимальной частоте вращения.

Давление масла следует регулировать с помощью регулировочной пробки

сливного клапана центрифуги.

Легкое дымление прогретого дизеля не является браковочным признаком,

если при его работе в течение 5 мин после снятия нагрузки не наблюдается

выброс масла в выпускном патрубке.

В процессе обкатки не допускаются: подтекание и каплеобразование масла,

охлаждающей жидкости и дизельного топлива через прокладки и резьбовые

соединения; выход газов из-под фланцев выпускного коллектора и через

прокладку головки цилиндров; посторонние стуки и шумы в механизмах.

Обнаруженные в процессе обкатки неисправности должны быть устранены.

Двигатель Д240 – это надежное и мощное устройство, которое широко используется в автомобильной промышленности. Он обладает высокой производительностью и отличается длительным сроком службы. Собрать такой двигатель самостоятельно может быть сложной задачей, но при наличии необходимых инструментов и инструкции вполне выполнимой.

Перед началом сборки важно убедиться, что у вас есть все необходимые детали и инструменты. Для сборки двигателя Д240 понадобится такой инструментарий как: гаечные ключи разного размера, отвертки, динамометрический ключ, прижимной пресс и специальные инструменты для работы с поршнями и коленчатым валом. Также необходимо иметь подробную инструкцию с описанием каждого этапа сборки и правилами использования инструментов.

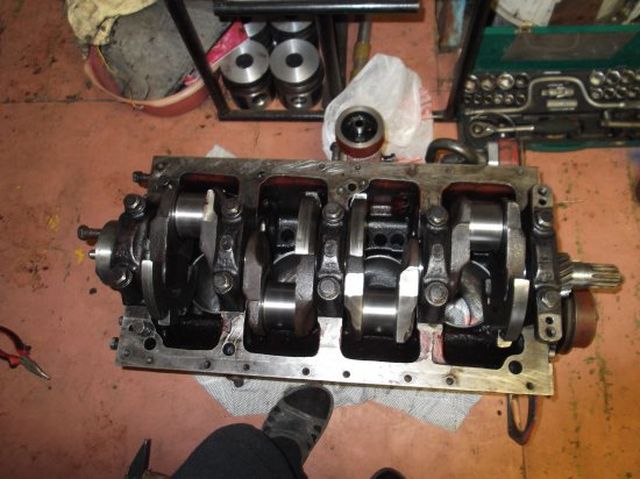

Собрка двигателя Д240 начинается с подготовки основного блока. Необходимо проверить гильзы, поршни, коленчатый вал и кольца на отсутствие повреждений или износа. Затем производится очистка элементов от пыли и масляного налета с помощью специальных средств. На этом этапе стоит также проверить все фиксирующие детали, чтобы убедиться, что они находятся в исправном состоянии.

Содержание

- Сборка двигателя Д240: пошаговая инструкция

- Подготовка инструментов и материалов

- Отключение аккумулятора и снятие капота

- Демонтаж старого двигателя

- Установка нового двигателя и его проверка

- Вопрос-ответ

- Что такое двигатель Д240?

- Какие инструменты потребуются для сборки двигателя Д240?

- Сколько времени занимает сборка двигателя Д240?

Сборка двигателя Д240: пошаговая инструкция

Сборка двигателя Д240 — это сложный процесс, требующий внимания к деталям и точности выполнения. В этой пошаговой инструкции мы расскажем о основных этапах сборки данного двигателя.

-

Подготовка инструментов и деталей

Перед началом сборки необходимо подготовить все необходимые инструменты и детали. Убедитесь, что у вас есть все необходимое:

- Ключи и отвертки

- Прокладки и уплотнители

- Смазка и масло

- Детали двигателя: поршни, кольца, шатуны, головка блока цилиндров и т.д.

-

Очистка и проверка деталей

Перед сборкой необходимо очистить и проверить все детали двигателя. Удалите ржавчину, масляные отложения и другие загрязнения. Также проведите визуальный осмотр для обнаружения повреждений и износа.

-

Установка поршней и шатунов

Установите поршни и шатуны в блок цилиндров. При этом убедитесь, что поршни правильно ориентированы и шатуны безупречно работают. Затяните крепежные болты согласно рекомендациям производителя.

-

Установка головки блока цилиндров

Поместите прокладку на головку блока цилиндров и установите ее на блок. Затяните болты головки блока цилиндров по заданной последовательности согласно рекомендациям производителя.

-

Установка остальных деталей

После установки головки блока цилиндров, установите остальные детали двигателя, такие как клапаны, распределительный вал, генератор и т.д. Следуйте инструкции производителя и затягивайте болты с необходимой силой.

-

Проверка и запуск двигателя

После тщательной сборки двигателя, необходимо проверить его работоспособность. Запустите двигатель и проследите за его работой. При необходимости отрегулируйте параметры и проверьте наличие утечек.

Тщательное выполнение каждого из указанных шагов важно, чтобы обеспечить надежную работу двигателя Д240. Если вы не уверены в своих навыках, лучше обратиться к профессионалам, чтобы выполнить сборку двигателя правильно.

Подготовка инструментов и материалов

Перед тем как приступить к сборке двигателя Д240, необходимо подготовить необходимые инструменты и материалы. Вот список основного оборудования и комплектующих, которые вам понадобятся:

- Рабочая одежда и индивидуальные средства защиты: Защитные очки, перчатки, фартук и непромокаемая обувь обязательны для вашей безопасности.

- Рабочая площадка: Найдите подходящее место для сборки двигателя с просторной рабочей поверхностью, хорошим освещением и вентиляцией.

- Инструменты: Убедитесь, что у вас есть следующие инструменты:

- Набор ключей и гаечных ключей разных размеров;

- Отвертки плоской и крестообразной формы;

- Молоток;

- Токарные и резьбонарезные инструменты;

- Пассатижи;

- Измерительные инструменты, такие как рулетка, микрометр и штангенциркуль;

- Набор сверл разного диаметра;

- Набор пилок и напильников;

- Струбцина и тиски;

- Чистящие средства: Для очистки и обезжиривания деталей вам понадобятся растворители, спирт, щетки и тряпки.

- Смазочные материалы: Для гарантии корректной работы двигателя вам потребуется моторное масло, смазка для подшипников, герметики и прокладки.

- Запасные детали и комплектующие: Для замены старых и изношенных деталей обратитесь к руководству или обратитесь к специалистам, чтобы узнать, какие запчасти вам понадобятся.

Подготовка инструментов и материалов является важным этапом перед началом сборки двигателя Д240. Убедитесь, что у вас есть все необходимое, чтобы обеспечить безопасность и эффективность процесса сборки.

Отключение аккумулятора и снятие капота

Важно: Перед началом работ по сборке двигателя Д240 необходимо отключить аккумулятор и снять капот. Это позволит избежать возможности случайного запуска двигателя и обеспечит безопасность при выполнении работ.

- Отключение аккумулятора:

- Расположите аккумулятор в моторном отсеке и найдите клеммы, к которым он подключен.

- С помощью гаечного ключа отверните клеммы от аккумулятора, начиная с отрицательной клеммы («-«).

- Повторите действия и отведите положительную клемму аккумулятора от клеммы «+».

- Снятие капота:

- Убедитесь, что автомобиль припаркован на ровной площадке и ручной тормоз активирован.

- Находясь в салоне автомобиля, поднимите рычаг, расположенный возле водительского сиденья, чтобы разблокировать капот.

- Передвиньте перекидную ручку, расположенную в нижней части радиатора, влево, чтобы полностью освободить капот.

- Подойдите к передней части автомобиля и наклонитесь над ним, чтобы облегчить доступ к рычагу поднима капота.

- Поднимите капот, удерживая его за переднюю часть, и установите в поддерживающий кронштейн для капота, чтобы он был надежно закреплен.

Демонтаж старого двигателя

Перед тем как начать сборку нового двигателя Д240, необходимо провести демонтаж старого двигателя. Этот процесс включает следующие шаги:

- Подготовка рабочего места. Очистите рабочую поверхность от посторонних предметов и грязи. Убедитесь, что у вас есть все необходимые инструменты.

- Отключение аккумуляторной батареи. Перед началом демонтажа отсоедините провода от аккумулятора и установите его в безопасное место.

- Снятие элементов системы охлаждения. Отсоедините шланги и трубки системы охлаждения, а также снимите вентиляторы и радиатор.

- Отсоединение системы питания. Отключите все топливные линии, шланги и провода, связанные с системой питания двигателя.

- Снятие системы выпуска отработанных газов. Отсоедините выпускной коллектор, глушитель и все связанные с ними элементы.

- Снятие элементов системы зажигания. Отсоедините провода и катушки зажигания, а также датчики и другие элементы системы зажигания.

- Снятие приводного ремня. Ослабьте натяжитель приводного ремня и снимите его с шкивов.

- Отсоединение системы смазки. Отключите масляные шланги и насос, связанные с системой смазки двигателя.

- Снятие силового агрегата. Отсоедините все оставшиеся провода, шланги и датчики, а затем снимите двигатель с крепежных элементов.

После выполнения всех указанных шагов, старый двигатель Д240 будет полностью демонтирован и готов к замене новым.

Установка нового двигателя и его проверка

Установка нового двигателя Д240 является ответственным этапом в процессе ремонта или замены старого двигателя. Для успешной установки и проверки работы нового двигателя следуйте следующим шагам:

- Перед установкой нового двигателя необходимо убедиться, что он полностью соответствует требованиям технических характеристик вашего автомобиля.

- Подготовьте место для установки двигателя. Удалите старый двигатель, если он еще не был снят. Очистите поверхность крепления двигателя от прежних масляных отложений.

- Установите новый двигатель на свое место, следуя рекомендациям производителя и используя специальное оборудование для подъема и установки двигателя.

- При установке нового двигателя, аккуратно подсоедините все необходимые трубопроводы, провода и шланги. Убедитесь в правильности подключения и надежности крепления всех элементов.

- Проверьте уровень и качество моторного масла в двигателе. При необходимости долейте или замените масло.

- Перед первым пуском нового двигателя, убедитесь в правильности подключения аккумуляторной батареи и электрической системы автомобиля. Проверьте работу всех электрических компонентов (освещение, система зажигания, стартер и т.д.).

- Следуя рекомендациям производителя, проведите проверку и настройку нового двигателя. Особое внимание обратите на проверку и регулировку системы охлаждения, системы смазки и системы выпуска отработанных газов.

- Перед первой поездкой на новом двигателе, проведите тест-драйв, чтобы убедиться в правильности работы двигателя и отсутствии неприятных звуков и вибраций.

При выполнении всех указанных шагов внимательно следуйте рекомендациям производителя автомобиля и двигателя. В случае возникновения каких-либо проблем или нестандартных ситуаций, обратитесь за помощью к специалистам или авторизованному сервисному центру.

Вопрос-ответ

Что такое двигатель Д240?

Двигатель Д240 – это дизельный двигатель, который используется в сельскохозяйственной и строительной технике. Он отличается надежностью, экономичностью и простотой в обслуживании.

Какие инструменты потребуются для сборки двигателя Д240?

Для сборки двигателя Д240 потребуются следующие инструменты: ключи различных размеров, отвертки, молоток, мерный инструмент, монтажная паста, чистящие средства, герметик и др.

Сколько времени занимает сборка двигателя Д240?

Время сборки двигателя Д240 может сильно варьироваться в зависимости от опыта сборщика, наличия необходимых инструментов и условий работы. Примерно для опытного сборщика сборка займет от 3 до 5 дней.

Установка шестерни привода топливного насоса и передней крышки двигателя д 245Подробнее

Покупки и сборка двигателя Д-240 1 частьПодробнее

Ремонт распредвала Д-240, Д-243 (Набор втулок) МТЗПодробнее

Сборка двигателя Д-240 трактор МТЗ-82Подробнее

Установка поршневой группы на двигатель Д-240Подробнее

Как выставляются метки шестерен ГРМ двигатель Д-240Подробнее

Установка коленвала [серце мотора ] на двигатель Д-240 МТЗ-82 2 частьПодробнее

МТЗ 82 Сборка двигателя Д-245. Как должен вращаться коленчатый вал после обтяжки.Подробнее

Ремонт двигателя Д245///большой выпускПодробнее

МТЗ Д-245 переделываем в пяти опорный распредвалПодробнее

Сборка двигателя МТЗ Д-240. Установка распредвала. Коленвал Д-240.Подробнее

Первая серия. Как сделать из ММЗ Д245.9 — CATERPILLARПодробнее

как выставляются метки шестерёнок д 245.Подробнее

Капитальный ремонт двигателя Д-240(МТЗ) Сборка. Часть 1Подробнее

Замена прокладки. Выставление меток ГРМ.Д-240Подробнее

Сборка Д245(3 часть(подгонка веса ЦПГ,корпус маслофильтра и метки ГРМ))Подробнее

Популярное

Сборка двигателя Д240 является одной из важных задач, с которой сталкиваются автомеханики и любители автомобильного ремонта. В данной статье мы расскажем подробную инструкцию по сборке двигателя Д240, чтобы вы могли выполнить эту задачу самостоятельно.

Двигатель Д240 является одним из наиболее распространенных и популярных двигателей в мире. Он устанавливается на различные марки автомобилей и имеет высокую популярность за свою надежность и долговечность. Сборка двигателя Д240 может быть сложной задачей, требующей хороших знаний и навыков в автомобильной технике, поэтому рекомендуется обратиться к специалистам или опытным автомеханикам, если у вас нет необходимого опыта и знаний.

Прежде чем начать сборку двигателя Д240, необходимо иметь все необходимые инструменты и комплектующие. Также необходимо учесть, что сборка двигателя Д240 может потребовать значительного времени и терпения, поэтому рекомендуется уделить достаточное время для выполнения данной задачи. Важно помнить, что неправильная сборка двигателя может привести к его неисправности или поломке, поэтому каждый шаг должен быть выполнен аккуратно и внимательно.

Содержание

- Подготовка рабочего места

- Разборка деталей

- Очистка и проверка деталей

- Сборка блока цилиндров

- Установка поршней и шатунов

- Установка клапанного механизма

- Завершение сборки и тестирование

- Вопрос-ответ

- Какие инструменты потребуются для сборки двигателя Д240?

- Какой порядок сборки двигателя Д240?

- Какие основные этапы сборки блока цилиндров двигателя Д240?

- Необходимо ли знание специальных технических навыков для сборки двигателя Д240?

- Какие основные ошибки можно допустить при сборке двигателя Д240?

Подготовка рабочего места

Перед началом работы по сборке двигателя Д240 необходимо правильно организовать рабочее место и подготовить все необходимые инструменты и материалы. Это поможет упростить процесс сборки и минимизировать возможность ошибок.

Вот список необходимых действий и предметов для подготовки рабочего места:

- Очистите рабочий стол. Уберите все лишние предметы с рабочего стола, чтобы создать пространство для работы с двигателем.

- Приготовьте защитный коврик. Разложите на рабочем столе защитный коврик или пленку. Это позволит защитить стол от возможного загрязнения и повреждений.

- Подготовьте необходимые инструменты. Убедитесь, что у вас есть все необходимые инструменты для сборки двигателя Д240, такие как отвертки, ключи, молотки и т.д. Проверьте их наличие и состояние перед началом работы.

- Подготовьте необходимые материалы. Для сборки двигателя вам могут понадобиться различные материалы, такие как масло, смазка, уплотнители и т.д. Проверьте их наличие и наличие запаса, чтобы избежать прерывания работы из-за отсутствия необходимых материалов.

- Организуйте рабочие инструменты и материалы. Разложите все инструменты и материалы на рабочем столе в удобном для вас порядке. Это поможет сократить время поиска нужного инструмента или материала в процессе работы.

- Проверьте доступность источника света. Удостоверьтесь, что у вас есть достаточное количество источников света, чтобы обеспечить хорошую видимость на рабочем месте.

Подготовка рабочего места перед сборкой двигателя Д240 является важным шагом, который поможет вам эффективно и без проблем справиться с задачей. Правильная организация, наличие необходимых инструментов и материалов, а также адекватное освещение сделают вашу работу более комфортной и результативной.

Разборка деталей

Перед тем как приступить к разборке двигателя Д240, необходимо убедиться в том, что все инструменты и материалы, необходимые для выполнения данной операции, подготовлены и находятся в рабочем состоянии.

Процесс разборки двигателя может занять некоторое время, поэтому рекомендуется выполнять его в хорошо освещенном и просторном помещении, чтобы избежать возможных травм или потери деталей.

1. Начните с удаления внешних частей двигателя, таких как воздушный фильтр, генератор и стартер. Это позволит вам получить доступ к внутренним частям двигателя для их дальнейшей разборки.

2. Далее необходимо отсоединить все соединительные провода и шланги, которые связаны с двигателем. Пометьте каждый провод или шланг, чтобы знать, куда их следует подключить после разборки.

3. Следующим шагом является отсоединение выпускного газопровода и всего, что связано с системой охлаждения двигателя. Помните, что может быть жидкость в системе охлаждения, поэтому подготовьте емкость для ее сбора.

4. Теперь необходимо отсоединить впускной коллектор и топливные инжекторы. Будьте осторожны, чтобы не повредить эти чувствительные детали.

5. После этого отсоедините радиатор и сливную пробку, чтобы удалить остатки охлаждающей жидкости.

6. Для доступа к внутренним частям двигателя снимите головку блока цилиндров и картер масляного насоса. Помните, что головка блока цилиндров может быть достаточно тяжелой, поэтому используйте подходящий подъемник или помощью другого человека.

7. После снятия головки блока цилиндров вытащите поршни из блока и отсоедините коленвал от шатунов.

8. Наконец, отсоедините масляный насос и приступайте к разборке остальных внутренних частей двигателя, таких как распределительный вал, толкатели и клапаны.

После завершения данной процедуры у вас будет полностью разобранный двигатель Д240. Важно помнить, что при разборке следует внимательно относиться к каждой детали и ее пометке, чтобы избежать путаницы при последующей сборке.

Очистка и проверка деталей

После разборки двигателя Д240 необходимо очистить и проверить каждую деталь перед ее дальнейшей сборкой. Этот этап является важным для обеспечения надежной работы двигателя и его долгого срока службы.

Перед началом очистки деталей следует обеспечить безопасные условия работы, используя средства индивидуальной защиты, такие как перчатки и очки.

Детали двигателя следует очищать от смазки, загрязнений и других остатков, используя специальные моющие средства и мягкую щетку. Очищенные детали следует промыть водой и обезжирить.

После очистки, детали необходимо проверить на наличие повреждений, износа или деформации. Особое внимание следует уделить таким деталям, как поршни, кольца поршневые, вкладыши коленчатого вала и шатунные шейки коленчатого вала.

Для проверки деталей можно использовать микрометр, калибр или другие специальные измерительные инструменты. Если обнаружены повреждения или износ, необходимо произвести замену деталей.

При проверке деталей также следует обратить внимание на состояние поверхностей и узлов. Поверхности должны быть гладкими и ровными, без трещин и сколов. Узлы должны легко вращаться и перемещаться без заеданий или люфтов.

После очистки и проверки деталей, их следует тщательно просушить и хорошо защитить от пыли и влаги до момента сборки двигателя.

Важно помнить, что качественная очистка и проверка деталей влияют на надежность и эффективность работы двигателя Д240, поэтому этому этапу следует уделить особое внимание.

Сборка блока цилиндров

Сборка блока цилиндров является одним из самых важных этапов в сборке двигателя Д240. В этом разделе мы рассмотрим подробно этот процесс и разъясним все этапы.

Перед началом сборки необходимо убедиться, что все детали блока цилиндров находятся в идеальном состоянии и не имеют повреждений. Также рекомендуется провести осмотр и промывку всех деталей перед сборкой.

Для сборки блока цилиндров потребуются следующие инструменты:

- Монтажный стержень

- Ключи разных размеров

- Установочные приспособления

- Калибр

В процессе сборки блока цилиндров необходимо придерживаться следующих шагов:

- Установите прокладку цилиндрической формы на верхнюю поверхность блока цилиндров и равномерно распределите ее по всей поверхности.

- Установите поршни в соответствующие цилиндры блока. При этом следует обратить внимание на правильное положение поршневых колец.

- Закрепите поршни на монтажном стержне и аккуратно установите их в цилиндры. Постепенно опускайте поршни до упора.

- Установите шатуны на поршневые пальцы и закрепите их болтами.

- Установите крышки блока цилиндров на шатуны и затяните их болтами с заданным моментом.

После выполнения всех этих шагов блок цилиндров считается собранным. Важно помнить, что все детали должны быть правильно установлены и закреплены, чтобы избежать проблем в работе двигателя.

При сборке блока цилиндров рекомендуется обратить внимание на следующие моменты:

- Тщательно проверьте и промойте все детали перед сборкой.

- Установите все детали в соответствии с рекомендациями производителя.

- Затягивайте болты с заданным моментом.

- Правильно установите поршни и поршневые кольца.

- Проверьте работу механизма шатунов и поршней.

После завершения сборки блока цилиндров, необходимо провести проверку работы двигателя, а также произвести регулировку и доводку его компонентов.

Установка поршней и шатунов

После проведения предварительной проверки и ремонта деталей двигателя, необходимо приступить к установке поршней и шатунов. Этот этап является одним из самых важных в процессе сборки двигателя Д240, поэтому следует отнестись к нему особенно внимательно.

Для начала подготовьте все необходимые материалы и инструменты:

- Поршни;

- Кольца поршневые;

- Шатуны;

- Шатунные втулки;

- Наcадки для сборки шатунов;

- Сальники заднего коленчатого вала;

- Сальники переднего коленчатого вала;

- Набор ключей и отверток;

- Масло для смазки деталей.

Приступайте к установке поршней и шатунов следующим образом:

- Очистите и осмотрите поршни, шатуны и шатунные втулки от наличия масла, посторонних частиц и повреждений.

- Смажьте шатунные втулки и рабочую поверхность поршней моторным или монтажным маслом. Это обеспечит лучшую смазку и защиту от износа.

- Осмотрите кольца поршневые и убедитесь, что они не имеют трещин или повреждений. При необходимости замените их новыми.

- Установите кольца на поршень в соответствии с инструкцией производителя.

- Вставьте поршень в цилиндр. Будьте внимательны, чтобы не повредить поршень или цилиндр при установке.

- Приложите усилие к поршню и аккуратно установите шатун на коленчатый вал. При этом убедитесь, что шатун сидит плотно и не имеет люфта.

- Определите правильное положение поршня относительно коленчатого вала. Для этого используйте инструкцию производителя и установите поршень в соответствующий такт.

- Повторите указанные выше шаги для остальных поршней и шатунов.

- Проверьте работу двигателя после установки поршней и шатунов. Для этого проведите несколько вращений коленчатого вала и убедитесь, что двигатель работает плавно и без излишних шумов.

При установке поршней и шатунов важно соблюдать все инструкции производителя и быть аккуратными, чтобы избежать повреждений деталей или неправильной установки. В случае возникновения затруднений или сомнений, рекомендуется обратиться к специалисту или обратиться к сервисной книге по сборке двигателя Д240.

Установка клапанного механизма

Установка клапанного механизма является важным этапом сборки двигателя Д240. В данном разделе мы расскажем о последовательности действий при установке клапанного механизма.

Шаг 1: Подготовка клапанов и пружин.

Перед установкой клапанов необходимо их проверить на наличие дефектов и повреждений. Также следует проверить пружины. Если обнаружены повреждения или износ, необходимо заменить детали.

Шаг 2: Подготовка головки блока цилиндров.

Для установки клапанного механизма необходимо подготовить головку блока цилиндров. Поверхность, куда будут устанавливаться клапана, должна быть чистой и ровной. При необходимости проведите шлифовку головки блока цилиндров.

Шаг 3: Установка клапанов и пружин.

Вставьте клапаны в соответствующие отверстия головки блока цилиндров. Затем установите пружины на клапаны. Удостоверьтесь, что все клапаны и пружины установлены правильно и надежно.

Шаг 4: Установка фиксаторов и направителей.

Закрепите фиксаторы на клапанах для предотвращения их случайного открытия. Установите также направители клапанов.

Шаг 5: Проверка и регулировка.

После установки клапанного механизма необходимо провести проверку и регулировку. Убедитесь, что все клапаны закрыты и не вызывают утечку газов. При необходимости произведите регулировку зазоров между клапанами и толкателями.

Вот и все! Клапанный механизм успешно установлен и готов к работе.

Завершение сборки и тестирование

После выполнения всех предыдущих этапов сборки двигателя Д240, осталось провести последние работы и приступить к тестированию собранного агрегата.

1. Подключение и проверка всех проводов и соединений:

- Подключите все электрические провода и кабели, проверьте их целостность и правильное соединение. Убедитесь, что все провода прикреплены к своим местам и надежно зафиксированы.

- Проверьте своевременность и правильность затяжки всех резьбовых соединений и крепежных элементов. Убедитесь, что все болты и гайки затянуты до указанного крутящего момента.

2. Проверка системы смазки:

- Заправьте маслом систему смазки двигателя до необходимого уровня. Убедитесь, что масло не имеет примесей и соответствует требованиям производителя.

- Запустите двигатель и проверьте, что масло корректно циркулирует в системе.

- Убедитесь, что нет протеканий и ослабления соединений в системе смазки. При необходимости, выполните затяжку или замену исправочных элементов.

3. Проверка системы охлаждения:

- Заполните систему охлаждения антифризом или охлаждающей жидкостью, следуя рекомендациям производителя.

- Запустите двигатель и убедитесь, что охлаждающая жидкость циркулирует в системе и не перегревается.

- Проверьте наличие протеканий и повреждений в системе охлаждения, а также работу термостата и вентилятора.

4. Проверка системы питания:

- Убедитесь, что бак топливного насоса заполнен горючим материалом.

- Запустите двигатель и проверьте работу топливного насоса, форсунок и фильтров.

- Проверьте наличие протеканий и недостаточной подачи топлива.

5. Тестирование работы двигателя:

- Запустите двигатель и прогрейте его до рабочей температуры.

- Проверьте показатели работы двигателя на месте и в движении: шум, вибрации, неработающий холостой ход и прочие неисправности.

- Оцените корректность работы всех систем двигателя и выполнение заданных параметров.

- При наличии неисправностей или отклонений, выполните необходимые доработки и регулировки.

После завершения сборки и тестирования двигателя Д240, его можно считать полностью готовым к использованию. Убедившись в корректной работе всех систем, вы получаете надежный и мощный агрегат, готовый к эксплуатации.

Обратите внимание: перед первым использованием двигателя Д240 обязательно ознакомьтесь с инструкцией производителя и соблюдайте рекомендации по эксплуатации, техническому обслуживанию и безопасности.

Вопрос-ответ

Какие инструменты потребуются для сборки двигателя Д240?

Для сборки двигателя Д240 потребуются следующие инструменты: гаечные ключи разных размеров, отвертки, торцевые ключи, микрометр, токарные инструменты, штангенциркуль, калибры, наковальни, пресс, смазочные материалы и другие специальные инструменты.

Какой порядок сборки двигателя Д240?

Порядок сборки двигателя Д240 обычно следующий: сборка блока цилиндров, головки блока цилиндров, кривошипно-шатунного механизма, коленчатого вала, масляного насоса, сборка системы смазки, установка топливной системы, сборка системы охлаждения, установка газораспределительного механизма, установка выпускного коллектора и других необходимых узлов и деталей.

Какие основные этапы сборки блока цилиндров двигателя Д240?

Основные этапы сборки блока цилиндров двигателя Д240 включают чистку, проверку и грунтовку блока, установку поршней с кольцами, замену прокладки головки блока цилиндров, установку клапанов, регулировку зазоров клапанов, установку маслосъемных колпачков, замену прокладки масляного картера и другие манипуляции.

Необходимо ли знание специальных технических навыков для сборки двигателя Д240?

Да, сборка двигателя Д240 требует определенных специальных технических навыков. Необходимо иметь представление о принципах работы двигателя, уметь пользоваться инструментами, уметь считывать схемы и чертежи, а также уметь проводить качественную диагностику и последующее обслуживание двигателя.

Какие основные ошибки можно допустить при сборке двигателя Д240?

При сборке двигателя Д240 можно допустить ряд ошибок, как например: неправильная установка поршней, неправильное зажимание головки блока цилиндров, неправильная регулировка зазоров клапанов, неправильное подключение топливной системы, неправильная сборка системы охлаждения и другие ошибки, которые могут привести к некорректной работе двигателя или его поломке.

Сборка двигателей является ответственным и трудоемким процессом, требующим знания основных принципов работы и умения работать с инструментами. В данной статье мы рассмотрим пошаговую инструкцию по сборке двигателя Д240 для начинающих.

Шаг 1. Подготовка инструментов и места работы. Перед началом сборки двигателя необходимо подготовить все необходимые инструменты и пространство для работы. Убедитесь, что у вас есть все необходимые инструменты, такие как ключи, отвертки, молоток, шестигранники и другие специализированные инструменты. Также подготовьте рабочую поверхность, которая должна быть чистой и удобной.

Шаг 2. Разбор двигателя. Для начала сборки необходимо разобрать двигатель на отдельные компоненты. Отключите все подсоединенные к нему элементы, такие как провода, трубки и т.д. Отверните все крепежные элементы, фиксирующие компоненты двигателя, и снимите их с основной коробки.

Шаг 3. Очистка и проверка компонентов. После разборки двигателя необходимо очистить все компоненты от грязи и остатков масла. Используйте специальные растворители и щетки для удаления грязи. Проверьте каждый компонент на наличие повреждений. При обнаружении дефектов замените поврежденные детали.

Шаг 4. Сборка двигателя. Начните сборку двигателя с установки насоса масла и масляного фильтра. Затем установите поршни и шатунные вкладыши. После этого смажьте коленвал и установите его на место. Последовательно устанавливайте все остальные компоненты двигателя: головку блока цилиндров, клапаны, ремень ГРМ и другие. При установке каждого компонента следуйте инструкции производителя и правильно затягивайте крепежные элементы.

Необходимо отметить, что сборка двигателя Д240 требует опыта и внимательности. Если вы не уверены в своих навыках, лучше обратиться за помощью к профессионалам или производителю.

Шаг 5. Запуск и настройка двигателя. После сборки двигателя убедитесь, что все компоненты правильно установлены и затянуты. Запустите двигатель и проверьте его работу. Произведите настройку всех систем и регулируйте параметры двигателя в соответствии с рекомендациями производителя. После этого двигатель готов к использованию.

Содержание

- Пошаговая инструкция сборки двигателя Д240

- Подготовка необходимых инструментов и материалов

- Разборка старого двигателя Д240

- Очистка и проверка деталей

- Сборка нового двигателя Д240

Пошаговая инструкция сборки двигателя Д240

Шаг 1: Подготовка рабочего места

- Убедитесь, что у вас есть все необходимые инструменты и детали для сборки двигателя Д240.

- Подготовьте чистое и просторное рабочее место, где вы сможете удобно размещать все детали и совершать необходимые операции.

Шаг 2: Очистка деталей

- Перед началом сборки, тщательно очистите все детали двигателя от грязи и масла.

- Используйте подходящие чистящие средства и щетки, чтобы удалить все загрязнения с поверхности деталей.

Шаг 3: Проверка и ремонт деталей

- Осмотрите каждую деталь на наличие повреждений или износа.

- При необходимости замените поврежденные детали или произведите необходимые ремонтные работы.

Шаг 4: Сборка блока цилиндров

- Установите поршни в цилиндры, убедившись, что каждый поршень правильно ориентирован и легко скользит внутри цилиндра.

- Установите коленчатый вал в блок цилиндров и правильно закрепите его.

Шаг 5: Установка головки блока цилиндров

- Поместите прокладку между блоком цилиндров и головкой блока цилиндров.

- Установите головку блока цилиндров на место и правильно закрепите ее болтами.

Шаг 6: Установка системы газораспределения

- Установите распределительный вал и шестерню на блок цилиндров и правильно закрепите их.

- Установите ремень привода ГРМ и правильно настройте его натяжение.

Шаг 7: Установка системы смазки

- Установите масляный насос на блок цилиндров и правильно закрепите его.

- Подключите все необходимые трубопроводы и шланги системы смазки.

Шаг 8: Сборка системы охлаждения

- Установите водяной насос на блок цилиндров и правильно закрепите его.

- Подключите систему охлаждения, включая радиатор, шланги и термостат.

Шаг 9: Установка системы выпуска отработанных газов

- Установите выпускной коллектор на головку блока цилиндров и правильно закрепите его.

- Установите выхлопную систему, включая глушитель и глушитель.

Шаг 10: Заправка маслом и охлаждающей жидкостью

- Заполните двигатель свежим маслом и охлаждающей жидкостью в соответствии с рекомендациями производителя.

- Убедитесь, что уровень масла и охлаждающей жидкости находится в пределах допустимой маркировки.

Шаг 11: Проверка и запуск двигателя

- Перед запуском двигателя, проверьте все подключения и убедитесь, что все детали правильно установлены и закреплены.

- Проверьте подачу топлива и зажигание.

- Запустите двигатель и убедитесь, что он функционирует корректно и без нештатных ситуаций.

Следуя этим пошаговым инструкциям, вы сможете правильно собрать двигатель Д240 и готовы к его использованию в различных задачах.

Подготовка необходимых инструментов и материалов

Перед началом сборки двигателя Д240 необходимо подготовить определенные инструменты и материалы, которые понадобятся в процессе работы. Вот список основных элементов, которые потребуются:

- Ключи и гаечные ключи различных размеров для откручивания и закручивания болтов и гаек;

- Молоток для ударной работы;

- Отвертки разных типов (крестовая, плоская) для работы с различными крепежными элементами;

- Набор удлинителей и насадок для работы с болтами и гайками;

- Мерные инструменты: линейка, штангенциркуль, микрометр и прочие, для проверки размеров и зазоров;

- Торцевые головки и ключи для работы с шестигранными болтами и гайками;

- Тяги и специализированные инструменты для снятия и установки плунжеров, поршней и прочих элементов;

- Щупы для проверки зазоров и электрические инструменты, если есть необходимость в регулировке электрической части двигателя;

- Присадки и составы для обработки деталей;

- Замки, стопорные кольца, прокладки, уплотнители и прочие расходные материалы, которые могут понадобиться в процессе сборки.

Заранее подготовив все необходимые инструменты и материалы, вы сможете эффективно и точно собрать двигатель Д240 без лишних проблем и задержек.

Разборка старого двигателя Д240

Разборка двигателя Д240 является одним из первых шагов в его ремонте или модернизации. Процесс разборки позволяет осмотреть и проверить состояние всех частей и узлов двигателя, а также определить неисправности и понять, какие детали требуют замены.

Для разборки двигателя Д240 потребуются следующие инструменты:

- Ключи разных размеров

- Отвертки разных размеров

- Набор торцовых гаечных ключей

- Молоток и деревянная палка для разбивания плотного соединения

- Специальные инструменты для работы с определенными узлами двигателя (например, съемники шкива)

- Перед началом разборки двигателя необходимо освободить его от всякого рода присоединений и соединений. Отсоедините провода, шланги, резиновые и металлические трубки, а также другие элементы, которые могут мешать разборке.

- Снимите крышку головки блока цилиндров с помощью необходимых ключей. При разборке обязательно помните порядок отвертки или гаек, чтобы потом точно понимать, как их снова собрать.

- Снимите шкив коленвала с помощью специального съемника. При этом следите, чтобы не повредить шкив или сам коленвал.

- Отверните гайки, крепящие маховик к коленвалу, и снимите маховик.

- Снимите маховиком и прокладку между ним и двигателем.

- Отверните и снимите крышку масляного насоса. При этом будьте аккуратны, чтобы не повредить масляный насос.

- Открутите гайку, крепящую распределительный вал к блоку цилиндров, и снимите распределительный вал. При необходимости открутите также втулку, крепящую втулку к блоку цилиндров.

- Снимите крышку головки блока цилиндров.

- Открутите гайки, крепящие шатунные вкладыши к коленчатому валу, и снимите шатунные вкладыши.

- Аналогичным образом снимите поршни с кольцами, коленчатый вал, шатуны и остальные детали двигателя.

После разборки двигателя Д240 следует провести осмотр каждой детали на предмет износа, повреждений или других неисправностей. При необходимости замените поврежденные или изношенные детали. Также очистите все детали от грязи и масла.

После проведения разборки вы можете приступить к сборке двигателя Д240, следуя обратной последовательности указанных выше шагов разборки.

Очистка и проверка деталей

Перед сборкой двигателя Д240 необходимо осуществить тщательную очистку и проверку всех деталей. Это поможет убедиться в их исправности и готовности к использованию. Ниже приведены основные шаги, которые следует выполнить.

- Очистка металлических деталей

- Шаг 1: Поместите детали в ванну с раствором моющего средства и оставьте на несколько часов.

- Шаг 2: С помощью щетки поместите детали под струю воды и тщательно прочистите все отверстия и пазы.

- Шаг 3: После очистки просушите детали с помощью сжатого воздуха или на воздухе.

- Проверка состояния деталей

- Шаг 1: Внимательно осмотрите каждую деталь на предмет трещин, сколов и других видимых повреждений.

- Шаг 2: Проверьте размеры и геометрию деталей с помощью измерительных инструментов.

- Шаг 3: Проверьте состояние поверхностей, подшипников и других элементов, с которыми контактируют детали.

- Сборка смазываемых деталей

- Шаг 1: Нанесите смазку на поверхности деталей, которые требуют смазки.

- Шаг 2: Убедитесь, что смазка равномерно распределена по поверхностям.

- Шаг 3: Перед сборкой проверьте, что все смазочные каналы открыты и не засорены.

После окончания очистки и проверки деталей, вы можете приступить к сборке двигателя Д240. Важно не торопиться и выполнять все шаги точно по инструкции, чтобы гарантировать правильную работу двигателя.

Сборка нового двигателя Д240

Сборка двигателя Д240 — это сложный и точный процесс, который требует внимания к деталям и правильной последовательности операций. В этом разделе мы рассмотрим основные шаги сборки нового двигателя Д240.

- Подготовка рабочего места:

- Убедитесь, что ваше рабочее место чистое и хорошо освещено.

- Расположите все инструменты и необходимые запчасти рядом для удобства работы.

- Монтаж поршней и шатунов:

- Установите поршни в цилиндры двигателя, убедившись, что поршень и цилиндр полностью совпадают по размеру.

- Присоедините шатуны к поршням, обеспечив правильное позиционирование.

- Установка головки блока:

- Нанесите прокладку на поверхность блока двигателя, чтобы обеспечить герметичность.

- Установите головку блока, затягивая болты согласно рекомендуемому крутящему моменту.

- Установка распределительного вала и механизма газораспределения:

- Установите распределительный вал в головку блока двигателя, обеспечив правильную ориентацию.

- Присоедините механизм газораспределения и установите его на распределительный вал.

- Установка коленчатого вала:

- Установите коленчатый вал в блок двигателя, следуя точному порядку установки.

- Затяните болты крепления коленчатого вала согласно рекомендуемому крутящему моменту.

- Установка масляного насоса и системы смазки:

- Установите масляный насос на блок двигателя и подсоедините его к системе смазки.

- Проверьте правильность установки и работоспособность системы смазки.

- Установка системы охлаждения:

- Установите радиатор и присоедините его к системе охлаждения двигателя.

- Проверьте плотность соединений и заполните систему охлаждения охлаждающей жидкостью.

- Установка выхлопной системы:

- Установите выхлопную систему, правильно соединив все ее компоненты.

- Затяните крепежные элементы согласно рекомендуемому крутящему моменту.

- Проверка и наладка системы зажигания:

- Подсоедините провода зажигания и установите катушку зажигания.

- Проверьте правильность подключения проводов и произведите настройку системы зажигания.

- Окончательная сборка и проверка:

- Затяните все болты и крепежные элементы согласно рекомендуемому крутящему моменту.

- Проверьте работу двигателя на холостом ходу и убедитесь в его нормальной работе.

Помните, что сборка двигателя Д240 требует внимания к деталям, точности и соблюдения правильной последовательности операций. Если у вас возникнут трудности или вопросы, лучше обратиться к профессиональным механикам.

ПОЛЕЗНЫЕ СОВЕТЫ Выпуск 7. Двигатель Д-240 трактора МТЗ-82: устройство, ремонт и характеристики

На трактор МТЗ-82 устанавливается четырехцилиндровый четырехтактный дизельный двигатель Д-240 с электростартером (Д-240Л с пускачем). Мощность двигателя составляет 59 кВт или 80 л.с.

Устройство двигателя

В двигателе д-240 реализована неразделенная камера сгорания с объемно-пленочным образованием рабочей смеси. Одна часть впрыскиваемого топлива распыляется в объеме камеры сгорания, а другая растекается по ее поверхности, создавая тонкую пленку. Первая часть дизельного топлива активно смешивается с потоком нагретого сжатого воздуха, при это происходит интенсивное испарение и сгорание — протекает процесс предварительного воспламенения топлива. Шатровая форма камеры сгорания способствует образованию завихрений воздушного потока и лучшему смешиванию воздуха и топлива. Часть топлива находясь в виде пленки испаряется, нагреваясь от потока сжатого горячего воздуха и стенки камеры сгорания. Поэтапно создающийся процесс сгорания топлива, образует условия для мягкой экономичной работы двигателя.

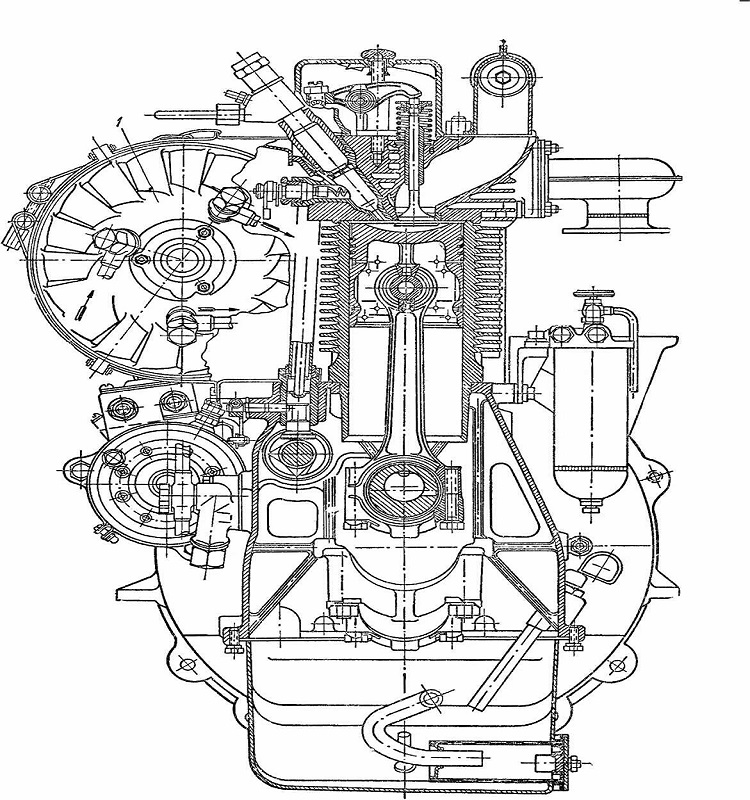

Как и любые подобные дизели, двигатель Д-240 состоит из газораспределительного (ГРМ) и кривошипно-шатунного механизма (КШМ), а также ис систем: охлаждения, смазки, пуска и питания.

Схема двигателя Д-240: 1 — маховик; 2 — сапун; 3 — прокладка головки цилиндров; 4 — головка блока цилиндров; 5 — крышка головки блока цилиндров; 6 — валик коромысел; 7 — тарелка пружины клапана; 8 — выхлопной клапан; 9 — всасывающий клапан; 10 — пружина клапана; 11 — стойка валика коромысел; 12 — коромысло клапана; 13 — колпак крышки; 14 — штанга; 15 — блок цилиндров; 16 — толкатель клапана; 17 — щит распределения; 18 — крышка распределения; 19 — регулировочный болт; 20 — амортизатор с ограничителем; 21 — передняя опора двигателя; 22 — манжета; 23 — шестерня привода масляного насоса; 24 — распределительная шестерня коленчатого вала; 25 — шестерня распределительного пала; 26 — распределительный вал; 27 — коленчатый вал; 28 — шатун; 29 — противовес; 30 — поршневой палец; 31 — поршень; 32 — уплотняющее кольцо гильзы; 33 — поддон картера; 34 — манжета; 35 — гильза блока цилиндров; 36 — задний лист; 37 — втулка.

Технические характеристики

Блок цилиндров Д-240

Основной деталью корпуса двигателя, представляющей собой жесткий отлив из серого чугуна, является блок цилиндров. Внутри и снаружи блока устанавливаются детали, механизмы и сборочные единицы двигателя. Для их установки предусмотрены специальные посадочные места, отверстия и плоскости.

В вертикальных расточках блока смонтированы четыре гильзы цилиндров, уплотненных в нижней части резиновыми кольцами. В осевом направлении гильзы крепятся при помощи буртов в расточках верхней плиты блока. Гильзы изготовлены из легированного чугуна, элементы которого (медь, хром, никель, хром) существенно повышают износостойкость рабочих поверхностей гильзы. Зеркало цилиндра (внутренняя поверхность гильзы) не закаливается.

Верхняя часть блока цилиндров поделена на четыре полости тремя поперечными вертикальными перегородками. По данным полостям циркулирует охлаждающая жидкость, поступающая во все полости через боковой водяной канал сквозь отверстия напротив каждой гильзы. Объем между гильзами и стенками блока выступает в роли водяной рубашки. Стенки блока цилиндров изготовлены в форме арок, опирающихся на межцилиндровые перегородки. Благодаря этому, по всему периметру вокруг гильзы создается водяная рубашка одинаковой толщины и уменьшается перепад температур по окружности гильзы.

В трех вертикальных перегородках, а также в задней и передней стенках блока изготовлены постели для коренных подшипников коленвала, закрытые крышками. Для равномерной затяжки крышек постелей под головки болтов размещены закаленные шайбы. Не допускается перестановка и замена крышек, так как они расточены совместно с постелями коренных подшипников с очень высокой точностью. Для того, чтобы исключить неправильную установку крышек коренных подшипников, предусмотрены различные расстояния от оси расточки постелей до отверстий под болты в крышках. В задней и передней стенках, вверху и справа картерной части блока цилиндров и средней перегородке в бобышках изготовлены отверстия для установки втулок распредвала. Данные втулки растачиваются после запрессовки в блок.

В блоке цилиндров имеется продольный масляный канал по которому моторное масло поступает к каждому коренному подшипнику и ко всем опорным шейкам распредвала. Продольный канал соединяется с масляным фильтром при помощи горизонтального поперечного канала. В сверлениях вертикальных колонн правой наружной стенки блока размещаются штанги толкателей, упирающиеся нижним сферическим концом в толкатели.

В зависимости от вида пускового механизма, в задней части блока цилиндров устанавливается один из двух вариантов заднего листа, отличающихся между собой размерами и координатами центрирующего отверстия. В стенке заднего листа имеется резьбовое отверстие, куда вворачивается специальный щуп (винт), необходимый для установки начала подачи топлива в первый цилиндр двигателя. Для крепления маховика имеется отверстие в середине заднего листа, через который проходит фланец коленчатого вала. К наружным отверстиям листа присоединяется корпус муфты сцепления, центрируемый при помощи двух штифтов, запрессованные в фланец корпуса.

К передней части блока цилиндров крепится болтами распределительный щит, выполненный из листового проката, и крышка распределения, изготовленная из серого чугуна. Единое центрирование их обеспечивают два штифта, запрессованные в переднюю стенку блока. Высокоточно обработанные отверстия в распределительном щите обеспечивают правильный монтаж масляного и топливного насосов, а также правильное зацепление шестерен привода. Передняя подвеска двигателя имеет возможность регулировки и крепится двумя болтами к выступу в передней верхней части крышки распределения. В полости между крышкой и щитом размещаются шестерни распределения.

Головка блока цилиндров двигателя Д-240 (ГБЦ)

Головка цилиндров устанавливается на блок цилиндров и крепится при помощи шестнадцати шпилек. Гайки шпилек закручиваются динамометрическим ключом в определенном порядке. Между поверхностями головки и блока размещается специальная асбостальная прокладка. Внутренняя полость головки выполняет роль водяной рубашки. Охлаждающая жидкость, поступающая из блока цилиндров, направляется по каналам к более нагревающимся местам: перемычкам между форсунками и клапанами. На верхнюю части головки цилиндров устанавливаются механизм клапанов и крышка головки, к которой присоединяется колпак крышки с сапуном и впускной коллектор. В нижней части головки размещены гнезда для выпускных и впускных клапанов. Над этими гнездами в каналы запрессованы направляющие втулки клапанов.

Порядок затяжки головки Д-240

Масляный картер

Картер изготовлен из алюминия в форме коробки, который крепится к нижней части блока цилиндров и крышке распределения. В передней заглубленной части картера располагается маслоприемник масляного насоса.

Сборка двигателя трактора МТЗ

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Установка ТНВД, форсунок, трубок высокого и низкого давления Привалочная плита ТНВД Д-245, 240, 243 должна быть чистой; забоины и другие повреждения плиты не допускаются. Прокладка топливного насоса не должна иметь видимых повреждений. Шлицевой фланец шестерни топливного насоса должен свободно, без заеданий, находить на шлицы втулки валика ТНВД. Болты крепления фланца шестерни топливного насоса должны быть затянуты моментом 18…25 Нм. На дизель МТЗ должны устанавливаться форсунки одной группы. Уплотнительные прокладки со стороны прилегания к форсункам надо смазать солидолом УС-1 ГОСТ 33-51. Болты крепления форсунок затянуть моментом 20…25 Нм. Трубки высокого давления должны быть закреплены на расстоянии 10…15 мм от накидных гаек хомутиками с прокладками. Трубки низкого давления топлива перед установкой на двигатель продуть сжатым воздухом. Установка масляного насоса и корпуса насоса рулевого усилителя Перед установкой масляного насоса Д-240, 245, 243 проверить легкость вращения шестерен. Направляющие штифты масляного насоса должны плотно входить в отверстия крышки первого коренного подшипника. Под болты крепления масляного насоса установить стопорные шайбы. Боковой зазор между зубьями шестерен привода масляного насоса должен быть в пределах 0,1…0,65 мм. Болты крепления отводящего патрубка к масляному насосу и блоку цилиндров должны быть затянуты моментом 15…25 Нм. Корпус насоса рулевого усилителя перед установкой промыть и продуть сжатым воздухом. Боковой зазор между зубьями зубчатых колес привода гидронасосов должен быть в пределах 0,08…0,20 мм. Корпус привода гидронасоса после установки на дизель должен быть закрыт крышкой с прокладкой. Масляный насос, поступивший на сборку мотора, должен быть обкатан и испытан. Установка масляного картера В канавки опоры масляного картера перед сборкой должны быть установлены уплотнители. Перед установкой масляного картера Д-243, 240, 245 следует подрезать выступающие концы прокладки между крышкой распределения и плоскостью блока. Плоскость прилегания масляного картера к блоку перед установкой прокладки необходимо смазать в трех местах пастой УЗОМ ГОСТ 13489-79. Забоины и вмятины шириной более 0,1 мм на обработанных поверхностях масляного картера не допускаются. Установка маслоприемника Перед установкой маслоприемник должен выдержать гидравлическое испытание дизельным топливом или испытание воздухом под давлением 0,1±0,02 МПа. Течь, подтекание или просачивание воздуха по месту соединения патрубка и фланца не допускаются. Наплывы и неровности после сварки должны быть зачищены. Установка центробежного масляного фильтра (центрифуги) Сопрягаемые поверхности блока и центрифуги не должны иметь забоин и других повреждений. Сопрягаемые поверхности перед установкой центрифуги протереть чистой салфеткой. На прокладке центрифуги не должно быть надрывов и неровностей. Болты крепления центрифуги затянуть до отказа, предварительно поставив уплотнительные прокладки. Установка заднего листа, корпуса сальника и маховика Задний лист должен плотно сидеть на штифтах, запрессованных в блок цилиндров. Задний лист и плоскость сопряжения с картером, а также поверхность маховика и фланца коленчатого вала протереть чистой салфеткой. Паронитовые прокладки заднего листа и корпуса манжеты перед установкой на штифты смазать пастой УЗОМ с обеих сторон. Сопрягаемые поверхности маховика и фланца коленчатого вала тракторов МТЗ не должны иметь забоин, заусенцев и других повреждений. Болты крепления маховика следует затягивать равномерно в несколько приемов. Окончательная затяжка болтов крепления маховика должна быть проведена моментом 180…200 Нм. Установка передней опоры и шкива коленчатого вала Шкив коленчатого вала протереть чистой салфеткой. На посадочных и рабочих поверхностях опоры дизеля и шкива коленчатого вала не должно быть забоин и заусенцев. Болт крепления шкива коленчатого вала должен быть затянут моментом 240…280 Нм. Установка водяного насоса в сборе и термостата Валик водяного насоса Д-245, 240, 243 должен плавно вращаться от усилия руки без заеданий крыльчатки. Прокладка водяного насоса не должна иметь надрывов и расслоений. Перед установкой на водяной насос прокладка должна быть смазана с обеих сторон пастой УЗОМ. На плоскости сопряжения корпуса термостата с головкой цилиндров не должно быть механических повреждений. Перед установкой корпуса термостата поверхность сопряжения с головкой цилиндров протереть чистой салфеткой. Прокладка корпуса термостата перед установкой должна быть смазана с обеих сторон пастой УЗОМ. Водяной насос до установки на дизель должен пройти испытания на стенде ОР 18003-07. Установка генератора, вентилятора и ремня привода водяного насоса Ручьи шкивов генератора и водяного насоса должны располагаться в плоскости ручьев шкива коленчатого вала с допустимым отклонением ±1,5 мм. На сопрягаемых поверхностях шкива водяного насоса и крестовины вентилятора забоины и заусенцы не допускаются. Порядок установки генератора и натяжения ременного привода описан в руководстве по эксплуатации двигателя. Установка стартера Сопрягаемые поверхности стартера и заднего листа не должны иметь забоин и заусенцев. Сопрягаемые поверхности стартера и заднего листа протереть чистой салфеткой. Зазор между поверхностью стартера и задним листом не допускается. Установка компрессора Установочные штифты, запрессованные в крышку распределения, должны иметь плотную посадку. Прокладка компрессора должна быть ровной, без разрывов и расслоений. Предварительную затяжку болта штуцера маслопровода и болтов крепления компрессора следует производить не более чем на 3 нитки. Установка муфты сцепления МТЗ При установке двигателей ММЗ на тракторы используются различные типы и конструкции муфт сцепления. Основные технические требования к установке и балансировке этих муфт приведены ниже. Балансировку муфт сцепления необходимо производить на испытательных стендах с упругой подвеской при отключенном приводе. Во время проведения замеров мотор должен работать устойчиво на постоянной частоте вращения коленчатого вала 1800 мин -1. Характеристика муфт сцепления, применяемых на дизелях ММЗ Д-240, 245, 243 240-1005009 СБ На каком дизеле используется: Д-243, Д-245.5/.5С Модель трактора: МТЗ-80, МТЗ-82, МТЗ-892, МТЗ-1025 Количество дисков (ведомых) — 1 245-1005009-БСБ На каком дизеле используется: Д-245 Модель трактора: МТЗ-890, МТЗ-92П, МТЗ-920 Количество дисков (ведомых) — 2 Технические требования к установке и балансировке муфт сцепления Д-245, 240, 243 Момент затяжки элементов крепления муфты к маховику, Нм / Колебание плоскостности установки лапок, мм, не более / Допустимый дисбаланс, гсм, не более / Момент затяжки балансировочных грузов, Нм 240-1005009СБ — 70-90 / 0,8 / 300 / 18-25 240-1005009-БСБ — 70-90 / 0,3 / 300 / 18-25 240-1005009-ВСБ — 45-52 / 0,2 / 300 / 18-25 240-1005009-ГСБ — 70-90 / 0,3 / 300 / 18-25 240-1005009-ДСБ — 70-90 / 0,3 / 300 / 18-25 245-1005009-БСБ — 70-100 / 0,8 / 300 / Грузы отсутствуют 245-1005009-ВСБ — 30-34 / Не регулируется / 300 / 18-25 245-1005009-ГСБ — 70-100 / 0,3 / 300 / 18…25 245-1005009-ДСБ — 30-34 / Не регулируется / 300 / 18-25 245-1005009-ЕСБ — 43-55 / Не регулируется / 250 / 18-25 245-1005009-ЖСБ — 68-85 / Не регулируется / 400 / 18-25 245-1005009-ЗСБ — 45-50 / Не регулируется / 300 / 8-10 Обкатка двигателя МТЗ Дизели после текущего ремонта должны пройти обкатку в соответствии с требованиями руководства по эксплуатации. В процессе обкатки необходимо контролировать показания манометра давления масла в системе смазки, которое на прогретом до 75…95 С двигателе должно быть 0,25..0,35 МПа при номинальной частоте вращения и не менее 0,08 МПа — при минимальной частоте вращения. Давление масла следует регулировать с помощью регулировочной пробки сливного клапана центрифуги. Легкое дымление прогретого дизеля не является браковочным признаком, если при его работе в течение 5 мин после снятия нагрузки не наблюдается выброс масла в выпускном патрубке. В процессе обкатки не допускаются: подтекание и каплеобразование масла, охлаждающей жидкости и дизельного топлива через прокладки и резьбовые соединения; выход газов из-под фланцев выпускного коллектора и через прокладку головки цилиндров; посторонние стуки и шумы в механизмах. Обнаруженные в процессе обкатки неисправности должны быть устранены.

_____________________________________________________________________________

_____________________________________________________________________________

__________________________________________________________________________

Сервис и регулировки МТЗ-82

- Органы управления и приборы

- Работа с сельхозмашинами

- Техническое обслуживание дизеля Д-243

- Регулировки сцепления

- Рулевое управление

- Тормоза трактора Беларус

- Вал отбора мощности ВОМ

- Передний мост

- Ремонт переднего ведущего моста

- Гидравлическая система и задняя навеска

- Электрооборудование

- Техническое обслуживание

__________________________________________________________________________

Эксплуатация и сервис МТЗ-82.1, 80.1, 80.2, 82.2

- Органы управления и приборы

- Управление коробкой передач и ВОМ

- Управление задней навеской

- Элементы кабины

- Элементы электрооборудования

- Сцепление

- Коробка передач

- Управление КПП и ходоуменьшителем

- Реверс-редуктор

- Задний мост трактора Беларус

- Блокировка дифференциала заднего моста

- Задний вал отбора мощности

- Тормоза трактора Беларус

- Пневмосистема

- ПВМ с коническими колесными редукторами

- ПВМ с планетарно-цилиндрическими колесными редукторами

- Привод ПВМ

- Ходовая система

- Гидрообъемное рулевое управление

- Гидроусилитель рулевого управления

- Гидравлическая навесная система

- Регулировки задней навески

- Кабина Беларус

- Техническое обслуживание

- Обслуживание двигателя

- Техобслуживание трансмиссии

- Сервисное обслуживание ПВМ

- Обслуживание гидросистемы и рулевого управления

- Обслуживание переднего моста

- Обслуживание пневмосистемы и тормозов

Ремонт МТЗ-80

- Ремонт головки блока цилиндров

- Ремонт поршневой группы Д-240

- Ремонт топливной аппаратуры

- Ремонт пускового двигателя

- Ремонт рулевого управления

- Ремонт переднего моста

- Ремонт сцепления и понижающего редуктора

- Ремонт КПП

- Ремонт заднего моста

- Ремонт ВОМ

- Ремонт гидросистемы задней навески

- Ремонт электрооборудования

Обслуживание и эксплуатация МТЗ-1221

- Управление и приборы

- Коробка передач

- Сцепление

- Обслуживание двигателя Д-260

- Задний мост

- Рабочие тормоза

- Пневмооборудование

- Вал отбора мощности

- Передний ведущий мост

- Навесная гидросистема

- Электронное управление задней навеской

- Заднее навесное устройство

- Рулевое управление

Техобслуживание и эксплуатация МТЗ-320

- Органы управления и приборы

- Дизельный двигатель

- Сцепление и КПП

- Задний мост

- Тормоза

- Задний вал отбора мощности

- Передний ведущий мост

- Рулевое управление

- Навесное и сцепное устройство

- Гидросистема

- Электрооборудование

- Агрегатирование

Эксплуатация и сервис тракторов

- Блок-картер и кривошипно-шатунный механизм

- Механизм газораспределения

- Система питания дизельных двигателей

- Система регулирования тракторных двигателей

- Система охлаждения тракторных двигателей

- Система пуска дизелей

- Силовые передачи тракторов

- Трансмиссия трактора Т-150, Т-150К

- Ведущие мосты колесных и гусеничных тракторов

- Ходовая часть и управление трактора

- Ходовая и рулевое управление колесных тракторов

Особенности регулировки клапанов

На тракторы Минского завода устанавливаются двигатели МТЗ Д 240. Это мощный дизельный четырехцилиндровый агрегат мощностью 80 л. с. с неразделённой камерой сгорания горючей смеси. Реже встречаются двенадцатицилиндровые агрегаты, выпускаемые Ярославским моторным заводом (ЯМЗ). Регулировка клапанов на этих моторах не имеет принципиальных отличий от других дизельных агрегатов отечественного производства.

Зазоры коромысел и клапанов проверяют через каждые 480 часов работы, а также после любого ремонта или снятия цилиндров. Зазоры на непрогретом двигателе должны составлять не более 0,25 мм.

Регулировка должна производиться через определенные промежутки времени

Порядок регулировки клапанов

Существуют разные способы, как отрегулировать клапана на МТЗ 82. Различаются они методом поиска ВМТ (высшей мертвой точки), в которой и нужно проводить проверку и регулировку. ВМТ можно определить по появлению топлива в цилиндрах или по упору клапана в поршень при нажатии (ход должен составлять около 10 мм). Некоторые мастера выставляют метки на шкиве коленвала или ориентируются по отверстию в плите и положению маховика.

Однако проще и надёжнее следовать инструкции производителя и придерживаться такого порядка:

Регулировка клапанов с протяжкой головки цилиндров

Протяжка – важная процедура, поддерживающая надёжное соединение головки и блока цилиндров, что защищает двигатель от утечки масла и обеспечивает его нормальную работу. На современных моторах устанавливают особые пружинные болты, поддерживающие нужный момент затяжки. Но на двигателях типа Д 240 желательно эту операцию проводить в профилактических целях, совмещая с регулировкой клапанов и любым ремонтом головки блока.

Контроль затяжки выполняется только специальными динамометрическими ключами. Порядок затяжки головки стандартный – сначала центральные гайки, затем остальные по принципу «крест-накрест». Момент затяжки ГБЦ – 150—170 Н-м. Недостаточный момент указывает на то, что прочность болта недостаточна, и он может разрушиться. Такой болт нужно заменить. В обратной ситуации, болт также подлежит замене как имеющий повышенную прочность. Это важно, потому что болты головки блока работают в режиме «нагрев – охлаждение» и нуждаются в особом внимании.

Одновременно контролируется состояние прокладок, при необходимости они заменяются на новые.

|

|

Рис. 2.1.8. Замер диаметра шатунных шеек коленвала МТЗ: 1 — микрометр; 2 — шатунная шейка коленчатого вала |

|

Рис. 2.1.9. Снятие коленвала МТЗ |

Рис. 2.1.10. Снятие задней опоры коленвала МТЗ 1 — задняя опора; 2 — болты крепления задней опоры |

Номинальные и ремонтные размеры шатунных шеек коленвала двигателя Д-240

| Обозначение размерной группы | Величина размера, мм |

| Н1 | 68,16—68,17 |

| Н2 | 67,91—67,92 |

| Д1 | 67,66—67,67 |

| Р1 | 67,41—67,42 |

| Д2 | 67,16—67,17 |

| Р2 | 66,91—66,92 |

| ДЗ | 66,66—66,67 |

| РЗ | 66,41—66,42 |

На практике, кроме ремонтных размеров (P1, Р2, Р3), чередуещихся через 0,5 мм и установленных заводом-производителем двигателя, при незначительных износах шейки коленчатого вала оттачивают под дополнительные размеры (Д1, Д2, ДЗ), сменяемые с ремонтными размерами через 0,25 мм. Примерно также обрабатывают вкладыши ремонтных размеров под дополнительные размеры (Д1, Д2, ДЗ). Овальность шатунных шеек двигателя Д-240 должна быть не более 0,06 мм.

Если после замеров шатунных шеек выяснится, что все размеры в допуске, разборку двигателя продолжают (рис. 2.1.11—2.1.14) снятием головки цилиндров и извлечением поршней с шатунами в сборе.

Чтобы определить, менять вкладыши шатунных подшипников или необязательно, производят замер диаметра отверстия подшипника шатуна при затянутой его крышке в сборе с вкладышами (рис. 2.1.15).

| Рис. 2.1.11. Снятие колпака крышки головки цилиндров МТЗ | |

|

|

Рис. 2.1.12. Снятие крышки головки цилиндров МТЗ |

|

|

Рис. 2.1.13. Снятие вала коромысел в сборе и отсоединение трубопроводов МТЗ |

|

|

Рис. 2.1.14. Снять головку цилиндров МТЗ |

| Рис. 2.1.15. Измерить диаметр отверстия подшипника шатуна МТЗ: 1 — индикаторный нутромер; 2 — шатун в сборе с вкладышами |

Разница замеров диаметров шатунной шейки коленчатого вала и отверстия подшипника шатуна показывает реальный диаметральный зазор в шатунном подшипнике. Расчетный зазор в шатунных подшипниках находится в пределах 0,05—0,12 мм, допустимый зазор — не должен превышать 0,3 мм.

Если поверхность вкладышей находится в приличном состоянии, важной причиной замены может стать величина диаметрального зазора в подшипнике. При осмотре состояния вкладышей следует руководствоваться тем, что поверхность антифрикционного слоя считается в достаточной степени приемлемой, если на ней нет задиров, нет изменений антифрикционного материала и нет посторонних вкраплений.

Головка блока цилиндров | Разборка и ремонт сцепления и понижающего редуктора

Рекомендации по текущему ремонту тракторов МТЗ-80, МТЗ-50, ЮМЗ-6 Copyright © 2018-2021

Зазор в клапанах нужно регулировать на холодном двигателе. Для двигателя Д-240 зазор в впускных клапанах 0,25мм, для выпускных – 0,30мм.

Проверка и регулировка зазоров дизеля:1-контргайка, 2-регулировачный винт, 3-щуп, 4- боек коромысла, 5- стержень клапанов.

При отсутствии приспособления КИ-9918 выполняют после четвертого пункта выполняют следующие действия:

Регулировка и техническое обслуживание рулевого управления тракторов МТЗ-82

От состояния рулевого управления трактора МТЗ во многом зависят безопасность, качество работы и утомляемость водителя. Поэтому техническое обслуживание рулевого управления нужно проводить особенно тщательно. Техническое обслуживание рулевого управления трактора МТЗ-80, МТЗ-82 заключается в периодическом контроле уровня масла в корпусе гидроусилителя и его замене, смазывании карданных шарниров рулевого привода МТЗ, контроле состояния резьбовых соединений рулевого привода и рулевых тяг, сошки и поворотных рычагов, крепления сектора, проверке и регулировке свободного хода рулевого колеса.

Рулевую колонкутрактора МТЗ необходимо регулировать с целью исключения возможных вибраций на рулевом колесе. Для этого рукой заворачивают гайку 12 (см. рис. 1) до соприкосновения последней с втулкой 10. При этом должны быть выбраны зазоры в соединениях, Затем отворачивают гайку 12 на полтора оборота и контрят гайкой 13.

Читайте также: Порядок зажигания УАЗ: подводное, своими руками, чертежи, схема бесконтактного, установка, как выставить, регулировка, электронного, контактного, подключение замка, настройка, катушки, проверить, заме

Устройство, запчасти и комплектующие.

ЗАПАСНЫЕ ЧАСТИ ДЛЯ ТРАКТОРОВ

РЕГУЛИРОВКИ ТРАКТОРОВ МТЗ ___________________

ДЕТАЛИ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ ___________________

КАТАЛОГИ ЗАПЧАСТЕЙ МТЗ ___________________

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТРАКТОРОВ ___________________

СПЕЦТЕХНИКА НА БАЗЕ МТЗ И НАВЕСНОЕ ОБОРУДОВАНИЕ ___________________

СЕЛЬХОЗТЕХНИКА И ОБОРУДОВАНИЕ ___________________

Дизельный двигатель Д-240/243 снимают с трактора МТЗ-80, МТЗ-82 (рис. 1) и заменяют новым или отремонтированным при трещинах блока цилиндров, аварийных стуках коренных или шатунных подшипников, предельном значении зазора хотя бы в одном сопряжении шейка коленчатого вала — вкладыш.

Рис. 1. Дизель Д-240/243 трактора МТЗ-80, МТЗ-82 в сборе

1— поддон картера; 2 — коленчатый вал; 3 — шатун; 4 — маховик; 5 — распределительный вал; 6 — блок цилиндров; 7 — головка цилиндров; 8 — крышка головки цилиндров; 9 — колпак; 10 — клапан; 11 — пружина клапана; 12 — поршень; 13 — штанга; 14 — вентилятор

Вид ремонта двигателя Д-240/243 трактора МТЗ-80, МТЗ-82 — капитальный или текущий — определяют при обмере основных деталей дизеля: поршневых пальцев, поршней, гильз цилиндров, шатунных вкладышей.

В первую очередь проверяют состояние шатунных подшипников и шеек коленчатого вала. Для этого снимают поддон картера, маслопроводы, масляный насос (рис. 2), крышки шатунов, измеряют диаметр шатунных шеек коленчатого вала (рис. 3).

Диаметр шатунных шеек замеряют в двух плоскостях — параллельной и перпендикулярной к продольной оси шатуна.

Если овальность шеек превышает допустимый размер или диаметр их меньше нижнего допуска соответствующей размерной группы, то коленчатый вал подлежит снятию (рис. 4/5) и перешлифовке на следующий ремонтный размер.

Рис. 2. Снятие масляного насоса дизеля Д-240/243 трактора МТЗ-80, МТЗ-82

1 — нагнетательный трубопровод; 2 — масляный насос

Рис.3. Замер диаметра шатунных шеек коленвала дизеля Д-240/243 трактора МТЗ-80, МТЗ-82

1 — микрометр; 2 — шатунная шейка коленчатого вала

Рис.4. Снятие коленвала дизельного двигателя Д-240/243 трактора МТЗ-80, МТЗ-82

Рис. 5. Снятие задней опоры коленчатого вала двигателя Д-240/243 трактора МТЗ-80, МТЗ-82

1 — задняя опора; 2 — болты крепления задней опоры

Номинальные и ремонтные размеры шатунных шеек коленчатого вала дизеля Д-240/243 трактора МТЗ-80, МТЗ-82

Обозначение размерной группы / Величина размера, мм

На практике, кроме ремонтных размеров (P1, Р2, Р3), чередуемых через 0,5 мм и определенных заводом-изготовителем двигателя Д-240/243 трактора МТЗ-80, МТЗ-82, при небольших износах шейки коленчатого вала перешлифовывают под дополнительные размеры (Д1, Д2, ДЗ), чередуемые с ремонтными размерами через 0,25 мм.