Установка поршневых пальцев

Поршневые пальцы плотно запрессовываются в верхние головки шатунов и имеют плавающую посадку в поршнях. Для запрессовки поршневых пальцев используйте комплект приспособлений Mot. 574-22,

содержащий:

— подставку для поршня (S);

— оправки для извлечения пальцев.(1);

— установочные стерхни (А) с центрирующими приспособлениями (С);

|

|

— кольцо В18 и призму V18 из комплекта Mot. 574-23. |

Подготовка шатунов

Визуально проверьте:

— состояние шатунов (они могут быть скручены и погнуты);

— поверхности контакта между вкладышами и шатунами (при наличии заусенцев удалите их хонинговальным бруском, чтобы обеспечить правильную посадку вкладыша).

Для нагрева шатунов используйте нагревательную плиту мощностью 1500 Вт.

Уложите верхние головки шатунов на нагревательную плиту.

Обеспечьте плотное прилегание поверхности верхней головки шатуна к плите.

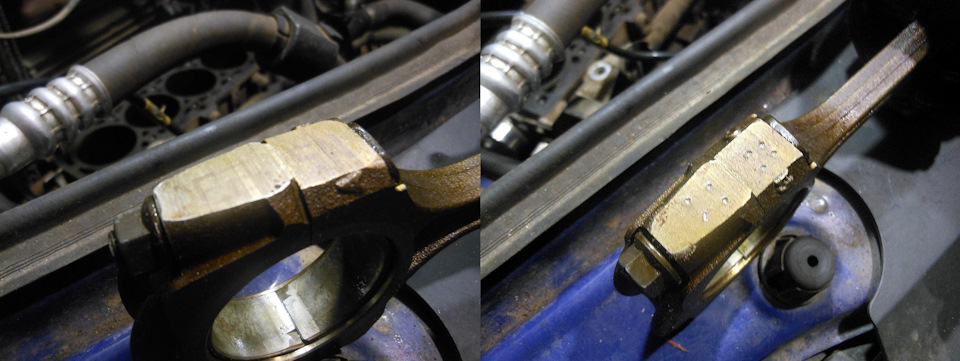

Для контроля за температурой нагрева шатунов положите на верхнюю головку каждого шатуна на участке (а) небольшой кусочек оловянного припоя с температурой плавления приблизительно 250°С.

Подготовка поршневых пальцев

Убедитесь, что поршневые пальцы свободно входят в соответствующие новые поршни. Используйте центрирующее приспособление С13 и установочный стержень А13.

Установите поршневой палец (Е) на установочный стержень (А), вверните центрирующее приспособление (С) до упора и затем отверните его обратно на 1/4 оборота.

Сборка шатуна с поршнем

На днищах поршней нанесены метки «Vt» (тип 1) или «Л» (тип 2), указывающие направление в сторону маховика.

При сборке поршня с шатуном следуйте приведенным ниже инструкциям:

— установите на подставку кольцо В18 и призму V18, наложите на них поршень и закрепите его имеющимся зажимом;

— удостоверьтесь, что отверстия для пальца в поршне точно совпадают с отверстием в кольце В18.

Нагревайте верхние головки шатунов, пока не расплавится припой.

Смажьте моторным маслом центрирующее приспособление и поршневой палец. Вставьте поршневой палец в поршень на подставке и убедитесь, что он свободно перемещается в осевом направлении и при

необходимости восстановите соосность отверстий.

Ориентация поршня относительно шатуна

1. Цилиндры 1 и 2:

— Поршень должен быть установлен на подставке так, чтобы стрелка, выгравированная на его днище (тип 1) или метка «А» (тип 2), была направлена вверх и находилась справа от вертикальной

средней плоскости поршня, а выступ (2) на днище поршня располагался внизу и слева от этой плоскости.

— Установите шатун так, чтобы стопорной выступ (3) вкладыша шатунного подшипника находился внизу и справа от вертикальной средней плоскости поршня.

2. Цилиндры 3 и 4:

— Поршень должен быть установлен на подставке так, чтобы стрелка, выгравированная на его днище (тип 1) или метка «Л» (тип 2), была направлена вверх и находилась справа от вертикальной

средней плоскости поршня, а выступ (2) на днище поршня располагался сверху и слева от этой плоскости.

— Установите шатун так, чтобы стопорной выступ (3) вкладыша шатунного подшипника находился внизу и справа от вертикальной средней плоскости поршня.

Последующие операции следует выполнять как можно быстрее, чтобы избежать охлаждения шатуна. 3. Когда температура припоя достигнет точки плавления (припой превратится в каплю):

— сотрите каплю припоя;

— вставьте в поршень центрирующее приспособление;

— вставьте шатун в поршень;

— как можно быстрее вставьте поршневой палец до упора центрирующего приспособления в подставку.

4. Убедитесь, что поршневой палец остается внутри поршня во всех положениях шатуна в поршне.

Коленчатый вал

1. Установите:

— вкладыши без канавок в гнезда коренных 1, 3 и 5 и вкладыши с канавками в гнезда подшипников 2 и 4;

— боковые регулировочные полукольца коленчатого вала в гнездо коренного подшипника 3 (канавками в сторону коленчатого вала);

— коленчатый вал.

2. Смажьте коренные и шатунные шейки вала моторным маслом.

3. Поставьте на место крышки коренных подшипников (они помечены цифрами с 1 до 5 и эти цифры должны находиться на стороне впуска).

Ключом с головкой Тогх 14 мм предварительно затяните болты крышек подшипников с моментом 25 Нм и затем доверните на угол 47 ± 5°.

Примечание: Не забудьте нанести на участки (А) крышки коренного подшипника № 1 тонкий слой

герметика RHODORSEAL 5661.

4. Проверьте осевой зазор коленчатого вала. Он должен быть в пределах 0,045 — 0,252 мм при отсутствии износа и в пределах 0,045 — 0,852 при наличии износа.

Установка поршневых колец

Поршневые кольца, установленные на заводе, должны свободно перемещаться в своих поршневых канавках.

Они должны быть установлены правильно по их

1. Ориентируйте кольца на поршне, как показано на рисунке:

2. Вставьте подобранные поршни с шатунами в блок цилиндров, следя за тем, чтобы расположение и направление поршней были правильными. — Цилиндры 1 и 2:

Поршни должны быть установлены так, чтобы метка «VT» (тип 1) или метка «А» (тип 2) указывала в сторону маховика, а выступ (8) на днище поршня находился справа от оси (9).

— Цилиндры 3 и 4:

Поршни должны быть установлены так, чтобы метка «VT» (тип 1) или метка «Л» (тип 2) указывала в сторону маховика, а выступ (8) на днище поршня находился слева от оси (10).

3. Затяните гайки болтов крышек шатунов с моментом 10 Нм и затем подтяните с моментом 43 Нм.

4. Установите:

— масляный насос (момент затяжки болтов крепления масляного насоса 22 — 27 Нм);

— крышку сальника коленчатого вала. Для уплотнения используйте герметик LOCTITE 518. Герметик должен быть нанесен, как показано на рисунке ниже, слоем (В) толщиной 0,6 -1,0 мм;

— сальники коленчатого вала, смазав маслом их рабочие кромки и наружную поверхность. Для установки сальника со стороны маховика используйте приспособление Mot. 1129-01.

Для установки сальника со стороны привода распределительного вала используйте приспособление Mot. 1385.

5. Установите промежуточное кольцо, которое следует перевернуть на другую сторону, если на нем остались следы от старого сальника.

6. Установите на место маховик.

Болты крепления маховика необходимо заменить новыми и затянуть их с моментом 50 — 55 Нм. Затяжку производите, чередуя болты по диагонали.

|

|

7. Установите водяной насос, уплотнив его посадочную поверхность герметиком LOCTITE 518. Герметик должен быть нанесен, как показано на рисунке ниже, полосой (С) толщиной 0,6 |

8. Установите:

— зубчатый шкив коленчатого вала;

— поддон картера. Для уплотнения его посадочной поверхности используйте герметик RHODORSEAL 5661. Ширина полосы герметика (D) должна быть 3 мм.

Примечание: Не забудьте установить новые сальники вместо двух старых сальников на обоих

концах поддона картера.

Установка головки блока цилиндров

Способ затяжки болтов крепления головки блока цилиндров.

После снятия головки блока цилиндров старые болты крепления головки во всех случаях должны заменяться новыми.

Смажьте резьбу болтов и поверхность под их головками моторным маслом.

Предварительная осадка прокладки

Затяните болты головки с моментом 20 Нм, после чего доверните на угол 100 ± 6° в указанной ниже последовательности:

— затяните болты 1 и 2;

— затяните болты 3,4, 5 и 6;

— затяните болты 7, 8 , 9 и 10.

Для осадки прокладки необходимо выждать 3 минуты.

Окончательная затяжка болтов головки

1. Отпустите болты 1 и 2, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ± 6°.

2. Отпустите болты 3, 4, 5 и 6, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ±6°.

3. Отпустите болты 7, 8, 9 и 10, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ±6°.

Подтяжка болтов крепления головки блока цилиндров в процессе эксплуатации не требуется.

4. Установите: — ось коромысел так, чтобы она была обращена меткой (1) в сторону привода механизма газораспределения. При этом болты (А) размером М8х100 и М8х28,7 мм должны входить в отверстия

(В);

— болты (2) крепления оси коромысел и затяните их с моментом 23 Нм. Не забывайте смазывать резьбу и поверхность под головкой болтов моторным маслом;

— крышку головки блока цилиндров, не производя затяжку ее крепежных болтов, так как это облегчит установку фаз газораспределения.

Установка ремня привода механизма газораспределения

А — Датчик, В — Индикатор, С — Соединительный провод, D — Калибровочная пружина.

1. Принцип действия прибора для измерения натяжения ремня.

Датчик позволяет обеспечить постоянную величину прогиба ремня, что достигается регулировочной ручкой (1), нажимным устройством (2) и наружными кронштейнами (3).

Сила реакции ремня измеряется устройством (4), оснащенным тензодатчиками. Деформация датчиков приводит к изменению их электрического сопротивления, которое затем преобразуется и индицируется в

единицах SEEM (US).

2. Калибровка прибора для измерения натяжения ремня.

Прибор отрегулирован на заводе изготовителя, однако его калибровочные величины необходимо проверять каждые шесть месяцев.

3. Процедура установки нуля:

— Включите прибор (выключателем Е) с полностью ввернутой регулировочной ручкой (1).

— Если индикатор показывает О, следовательно прибор откалиброван правильно.

— При полном отсутствии индикации, проверьте степень заряженности аккумулятора (9 В).

— В случае индикации какой-либо другой величины, кроме нуля, вращением регулировочного винта (F) настройте индикатор на 0.

4. Проверка калибровки прибора.

— Включите прибор (выключателем Е).

— Установите упругую калибровочную пружину (Z) на датчик прибора, как показано на рисунке. Контрольные величины отштампованы на пружине сверху: (А) — минимальная величина, (В) — максимальная

величина.

— Затяните регулировочную ручку (1) до положения после третьего щелчка.

При этом индикатор должен показывать величину X, находящуюся в пределах А и В (А ^ X < В). Примечание: Возможно потребуется провести несколько предварительных проверок, прежде чем будет достигнута правильная величина. В случае постоянного получения неправильных величин за

дополнительной информацией обратитесь в местный Главный офис послепродажного обслуживания фирмы.

Примечание: Комплект каждого прибора содержит собственную калибровочную пружину. Не

заменяйте ее на калибровочную пружину от другого прибора.

1 — Ручка с накаткой (нажимное устройство), А — Контрольная величина на калибровочной пружине, В — Контрольная величина на калибровочной пружине, Z —

Калибровочная пружина.

5. Установка фаз газораспределения. На гладкой стороне ремня изображена стрелка, показывающая направление его движения. Там же имеются две метки для установки фаз газораспределения.

— Совместите метки (N) на ремне с метками на зубчатых шкивах (L) и крышках (М).

— Пропустите ремень в правильном направлении и наденьте его на зубчатый шкив коленчатого вала.

— Установите на ремень датчик прибора Mot. 1273.

— Поверните ручку прибора на три ее щелчка.

— Натягивайте ремень приспособлением Mot. 1135-01 пока прибор Mot. 1273 не покажет требуемую величину.

Нормальное натяжение ремня по этому прибору должно быть 30 единиц SEEM.

— Затяните натяжитель, проверьте и окончательно отрегулируйте величину натяжения.

Для этого проверните коленчатый вал не менее чем на три оборота.

(1) — направление затяжки натяжителя.

— Удостоверьтесь, что величина натяжения ремня остается в допустимых пределах отклонения (± 10%).

В противном случае повторите процедуру регулировки натяжения.

Примечание: Снятый ремень повторному использованию не подлежит.

— Затяните гайку натяжителя (О) с моментом 50 Нм. Затяжка гайки натяжителя с моментом 50 Нм необходима во избежание ее возможного последующего отворачивания, что может привести к повреждению

двигателя.

Регулировка зазора в механизме привода клапанов

Нормальная величина зазора на холодном двигателе:

Впускные клапаны…………………………0,10 — 0,15 мм

Выпускные клапаны:

Без замены клапанов…………………. 0,25 — 0,30 мм

При установке новых клапанов…..0,20 — 0,25 мм

|

Таблица. Регулировка зазора методом «качания». |

||||||||||

|

Регулировка зазора по методу «полного открытия выпускного клапана»

1. Установите выпускной клапан цилиндра № 1 в положение полного открытия и отрегулируйте зазор впускного клапана цилиндра № 3 и выпускного клапана цилиндра № 4.

2. Проделайте ту же операцию на других цилиндрах, руководствуясь приведенной ниже таблицей.

|

Выпускной клапан в положении полного открытия |

Регулируемый впускной клапан |

Регулируемый выпускной клапан |

|

|

|

|

1 |

3 |

4 |

|

3 |

4 |

2 |

|

4 |

2 |

1 |

|

2 |

1 |

3 |

3. Установите на место:

— крышку головки блока цилиндров с новой прокладкой;

— кронштейн катушек зажигания;

— провода свечей зажигания и их держатель;

— крышку привода распределительного вала;

— шкив коленчатого вала (затяните болт крепления шкива с моментом 20 Нм, после чего доверните на угол 68 ± 6°);

— датчик давления масла;

— генератор;

— маслоизмерительный щуп;

— кронштейн подвески двигателя;

— впускной трубопровод (затяните с моментом 25 Нм);

— ремень привода генератора.

Процедура натяжения ремня привода навесных агрегатов

Примечание: Натяжение производят на холодном двигателе (при температуре окружающей

среды). 1. Ремень привода навесных агрегатов (модели с кондиционером).

Схема привода генератора, кондиционера и насоса усилителя рулевого управления. А — Шкив коленчатого вала, В — Шкив компрессора кондиоционера, С — Шкив генератора

переменного тока, D — Шкив насоса усилителя рулевого управления, Е — Обводной ролик, Т — Натяжной ролик.

Детали привода генератора, кондиционера и насоса усилителя рулевого управления. 1 — Обводной ролик, 2 — Ремень привода навесных агрегатов, 3 — Шкив насоса

усилителя рулевого управления, 4 — Насос усилителя рулевого управления, 5 — Шкив коленчатого вала, 6 — Натяжной ролик, 7 — Компрессор кондиционера, 8 — Генератор.

— Чтобы надеть ремень, поверните гаечный ключ влево.

— Заблокируйте натяжной ролик, используя для этого 6-мм шестигранный торцевой ключ (1).

Примечание: Проверьте, что внутренний ручей (1) шкивов остается свободным при установке

ремня.

2. Ремень привода навесных агрегатов (модели без кондиционера).

Схема привода генератора и насоса усилителя рулевого управления. А — Шкив коленчатого вала, В — Шкив насоса усилителя рулевого управления, С — Шкив генератора

переменного тока, Т — Натяжной ролик, -> — Точка проверки натяжения ремня.

Детали привода генератора и насоса усилителя рулевого управления (модели без кондиционера). 1 — Ремень привода навесных агрегатов, 2 — Шкив коленчатого вала, 3 —

Насос усилителя рулевого управления, 4 — Шкив насоса усилителя рулевого управления, 5 — Промежуточный шкив (модели без усилителя рулевого управления) 6 — Генератор, 7 — Натяжной ролик, 8 —

Стопорная гайка, 9 — Регулировочный болт.

— Приводной ремень натягивается с помощью регулировочного болта (1) (при этом нужно ослабить затяжку двух болтов крепления натяжного ролика) с последующей затяжкой стопорной гайки (2).

— Затяните болты крепления автоматического натяжного ролика. Примечание: Ремень привода

навесных агрегатов имеет пять клиньев, а шкив генератора и шкив насоса усилителя механизма рулевого управления выполнены 6-ручьевыми; поэтому при установке приводного ремня обязательно нужно

оставлять свободным внешний ручей шкивов (Е).

3. Для правильной установки ремня навесных агрегатов на шкивах, проверните коленчатый вал двигателя на два оборота.

4. Убедитесь, что натяжение ремня остается при этом в допустимых пределах. В противном случае, повторите процедуру регулировки.

Примечание: Снятый ремень повторному использованию не подлежит. 5. Установите:

— трубопровод системы охлаждения с новым уплотнительным кольцом;

— выпускной коллектор (момент затяжки крепления 25 Нм);

— тепловой экран (момент затяжки крепежной гайки 20 Нм).

Доброго времени суток.

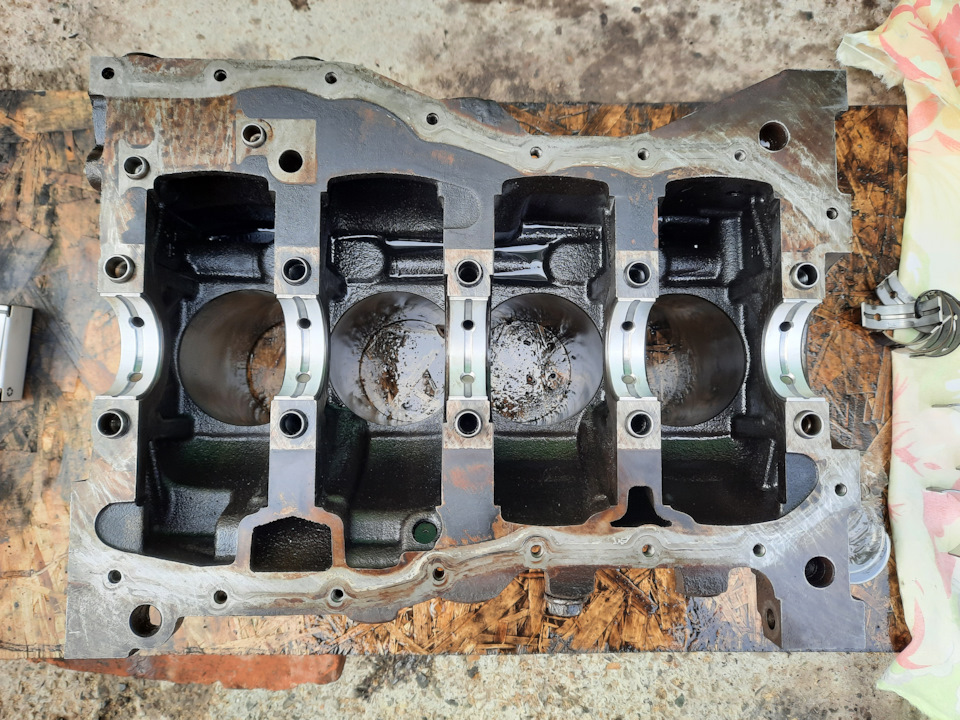

После того, как я забрал блок с расточки до 80мм и нанесения хона, его ещё раз необходимо хорошо промыть и можно начинать сборку.

Ссылка на мануал по сборке

Перво наперво, помним, что у Рено нумерация цилиндров начинается от маховика! А это означает, не забудьте сказать человеку, который будет менять поршни на шатунах, внимательно изучите мануал по моей ссылке или любой другой, дабы не обоср***ся.

И так, поршни с шатунами у нас собраны.

Начинаем с коленвала.

1. Установите:

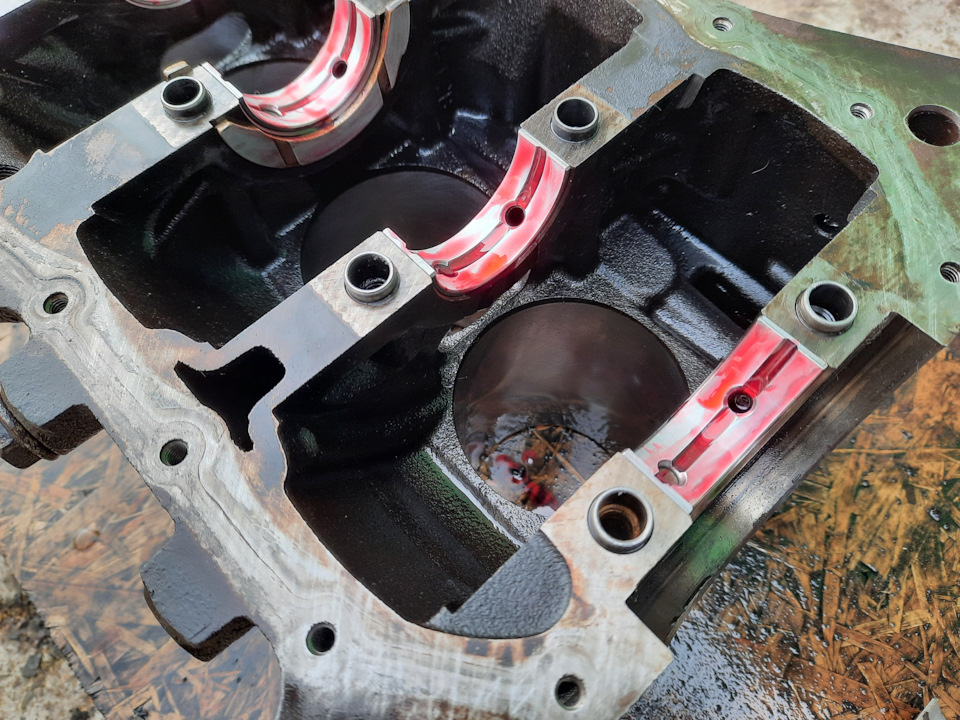

-устанавливаем вкладыши как показано на фотографии

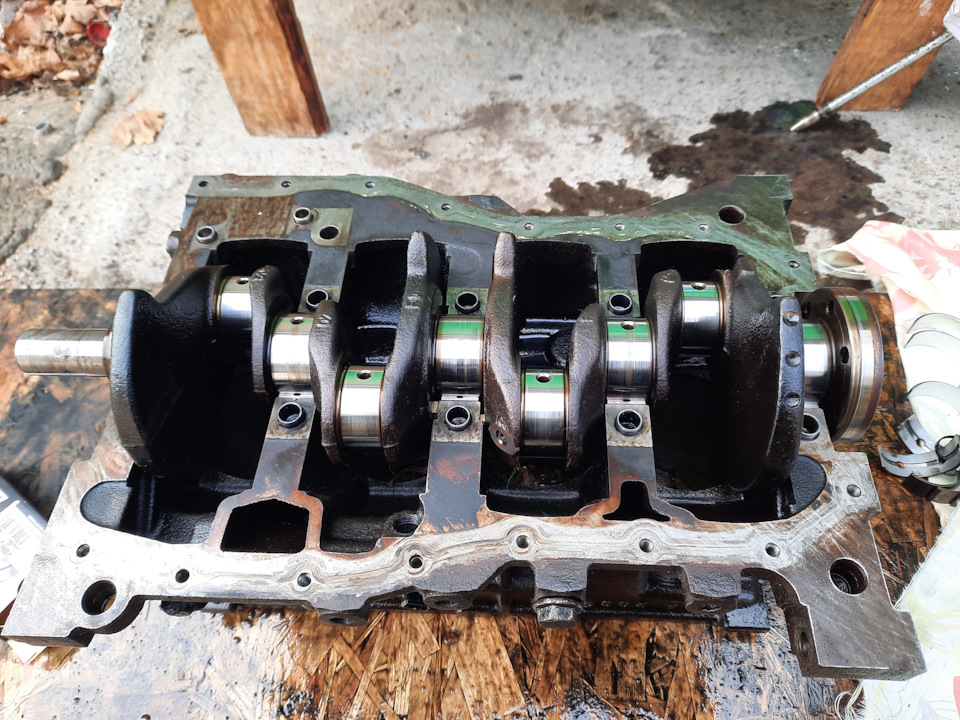

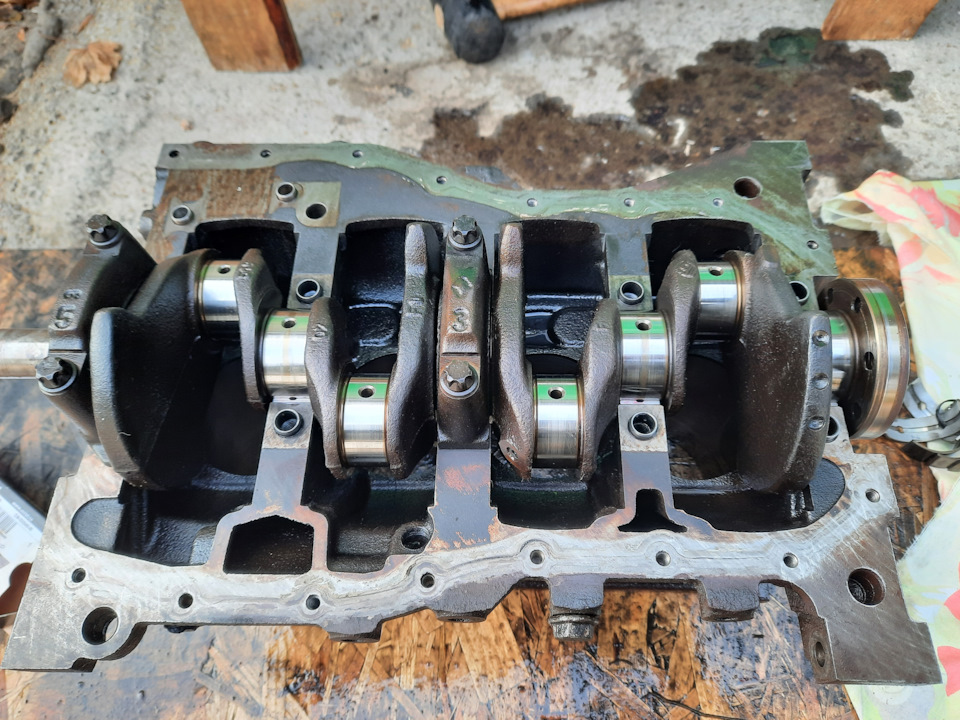

— боковые регулировочные полукольца коленчатого вала в гнездо коренного подшипника 3 (канавками в сторону коленчатого вала);

-смазываем маслом

-устанавливаем коленвал

— вкладыши без канавок в гнезда коренных 1, 3 и 5 и вкладыши с канавками в гнезда подшипников 2 и 4;

то есть, в бугели:

под цифрами 1, 3, 5 нужно поставить вот такие вкладыши:

а в 2 и 4 с прорезями такие как в блоке у нас стоят.

Их так же смазываем маслом и начинаем собирать:

А вот бугель номер 1 нужно на его основании нанести тонкий слой герметика, чтобы после сборки масло не подтекало со стороны сальника маховика, опять же, что непонятно говорю, читайте мануал по ссылке в начале поста.

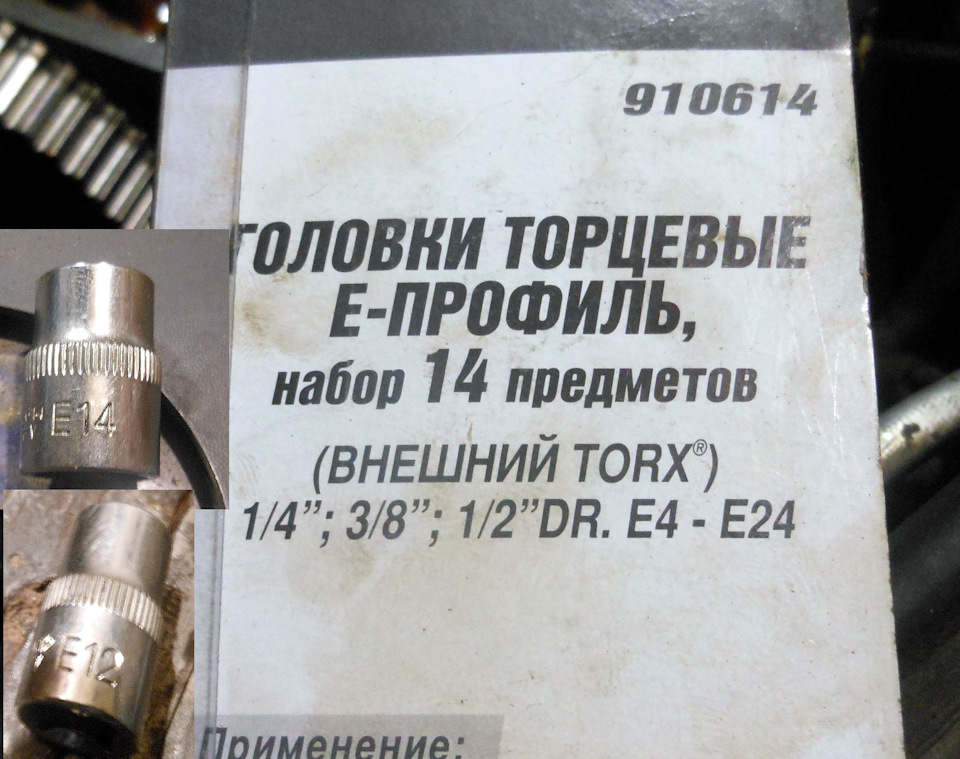

Ключом с головкой Тогх 14 мм предварительно затяните болты крышек подшипников с моментом 25 Нм и затем доверните на угол 47 ± 5°.

Как то так. Дальше поршневая. Всем удачи.

Цена вопроса: 5 000 ₽

Пробег: 350 000 км

В приведенной ниже статье ремонт двигателя Рено Логан собрана вся информация по работе с двигателем рено логан Renault K7M 710/800 1.6 8V. В ней вы почерпнете для себя много полезной информации которая вам пригодится при эксплуатации данного автомобиля.

Вы узнаете технические характеристики двигателя, а так же о его возможностях тюнинга, плюсы и минусы Двс рено логан. Так же в статье рассказывает и показывается как на фото и видео ремонт двигателя рено логан, в мельчайших подробностях. в которых не составит труда разобраться даже новичку. Какие детали нам потребуются при капиталке двигателя, нюансы при работе с ним и что не мало важное как со всем этим справится в гаражных условиях в сложностей.

Совместном с ремонтом двигателя в статье присутствуют видеозаписи по ремонту второстепенных агрегатов. И в заключение вы узнаете как обкатать новый запчасти и примерную стоимость запчастей.

Содержание:

1. Подготовка к работе по ремонту двигателя Reno Logan и краткая информация о ДВС

2. Размеры и зазоры двигателя (K7J)

3. Процесс ремонта , подробный разбор

4. Заключение о ремонте двигателя

1. Подготовка к работе по ремонту двигателя Reno Logan и краткая информация о ДВС

Двигатель Renault K7M 710/800 1.6 8V

Характеристики двигателя Рено Логан 1.6

Производство — Automobile Dacia

Годы выпуска – K7M 710 (2004 – 2010), K7M 800 (2010 – наше время)

Марка\Тип двигателя Рено Логан — K7M

Материал блока цилиндров – чугун

Система питания – инжектор

Тип – рядный

Количество цилиндров – 4

Клапанов на цилиндр – 2

Ход поршня – 80,5 мм

Диаметр цилиндра – 79,5 мм

Степень сжатия – 9,5

Объем двигателя – 1598 см. куб.

Мощность – 86 л.с. /5500 об.мин

Крутящий момент – 128Нм/3000 об.мин

Топливо – 92

Экологические нормы – Евро 3

Расход топлива — город 10 л. | трасса 5,8 л. | смешанн. 7,2 л/100 км

Расход масла – до 0,5 л/1000 км

Масло в двигатель Рено Логан:

5W-40

5W-30

Масло менять раз в 7500 км.

Моторесурс двигателя Логан 1.6 :

1. По данным завода – 400 тыс (неофициально, по испытаниям завода)

2. На практике – 400+ тыс. км

ТЮНИНГ

Потенциал – неизвестно

Без потери ресурса – неизвестно

Двигатель устанавливался на:

Renault Logan

Renault Sandero

Lada Largus

Неисправности и ремонт двигателя Рено Логан/Сандеро 1.6 K7M

Двигатель Renault Logan K7M 710 1,6 л. 86 л.с. не что иное как обычный K7J 1,4 л, только с увеличенным ходом поршня(с 70 до 80,5 мм), само собой высота блока чуть увеличилась, сцепление большего диаметра, увеличился маховик и изменилась форма картера КПП . Конструктивно двигатель Логана 1.6 л, как и его малообъемный собрат, имеет все ту же архаичную конструкцию середины прошлого века с коромыслами и странной системой привода масляного насоса от нижневальных рено моторов 60-х годов. Несмотря ни на что, при аккуратном отношении к мотору, сервису и обслуживанию, замене масла в 2 раза чаще чем по инструкции, он очень и очень надежный, по внутрезаводским данным ресурс двигателя Логана 1.6 около 400 тыс. км, на практике движок проезжал чуть больше.

В 2010 году K7M 710 заменили на K7M 800, моторчик придушили, подтянули к экологической норме Евро-4, мощность снизилась до 83 л.с, конструктивных изменений не произошло.

Минусы у K7M те же, что и у двигателя K7J 1.4, высокий расход топлива, часто на холостом ходу начинают плавать обороты, постоянно( раз в 20-30 тыс.км) нужно регулировать клапана, гидрокомпенсаторов как не было так и нет, привод ГРМ ременной, при обрыве ремня у логана 1.6 гнет клапана, поэтому раз в 60 тыс.км меняем ремень. Все те же течи сальника коленвала. Мотор шумный, присутствуют вибрации. По устройству двигателя рено логан 1.6 и где находится номер двигателя, информация изложена в статье «мотор K7J«, который кроме объема и сопутствующих изменений, других изменений не имеет. Там же описаны все неисправности и причины их возникновения. Говоря о том, какой двигатель на Рено Логан лучше 1.4 или 1.6 8 клапанные, берите 1.6… мотор один и тот же, но малообъемник совсем уж слабый.

Так же на базе К7М был создан двигатель К4М с 16 клапанной ГБЦ и другими значимыми нововведениями, мощность такого мотора существенно выше и в случае выбора(например Логана, Сандеро), всегда берите его, не пожалеете.

Тюнинг двигателя Renault Logan К7М 1.6

Чип тюнинг двигателя Рено Логан

Двигатель Logan K7M 800 можно убрать катализатор, вернуть его изначальную мощность 86 л.с., поставить выхлоп и прошить спорт прошивкой, может еще пару лошадей и добавите, но ничего существенно не изменится, кроме расхода топлива, теперь ваш мотор будет жрать побольше ))

Компрессор и турбина на Логан 1.6

Установка турбонаддува и компрессора, описана ЗДЕСЬ на примере 1.4 литрового движка и все это 1 в 1 применимо на 1.6 л. Мощность двигателя Логан 1.6 будет в среднем на 5-10 л.с. больше при аналогичном подходе. Забегая вперед… достигнуть большой мощности у вас не получится.

РЕЙТИНГ ДВИГАТЕЛЯ: 3+

Причиной кап. ремонта стал повышенный расход топлива — 10-11 л. по трассе и до 14 л. по городу, повышенный расход масла, сильный масляный нагар на свече 1-го цилиндра. Замер компрессии: 10-8-8-9 (мало!).

Взято с wikimotors.ru

2. Размеры и зазоры двигателя (K7J)

Промывка

Очень важно не допускать повреждений (царапины, задиры) на сопрягаемых поверхностях алюминиевых деталей, уплотняемых прокладками. Для удаления с поверхности остатков старой прокладки пользуйтесь специальным растворителем DECAPJOINT.

Нанесите этот растворитель на очищаемый участок, выждите приблизительно 10 минут, после чего удалите его деревянным шпателем.

При выполнении этой операции следует надевать защитные перчатки.

Не допускайте попадания растворителя на окрашенные поверхности.

Эта операция должна выполняться с особой осторожностью, чтобы избежать попадания инородных частиц в масляные каналы, подводящие масло под давлением к гидравлическим толкателям (эти каналы расположены в блоке цилиндров и в головке блока цилиндров), распределительным валам и в магистраль отвода масла.

При несоблюдении мер предосторожности масляные каналы могут оказаться загрязненными, что приведет к быстрому повреждению двигателя.

Проверка плоскостности сопрягаемой поверхности головки блока цилиндров

Плоскостность сопрягаемой поверхности головки блока цилиндров проверяют с помощью линейки и набора щупов.

Максимально допустимая деформация

поверхности головки…………………….;………………0,05 мм

Головка блока цилиндров перешлифовке не подлежит.

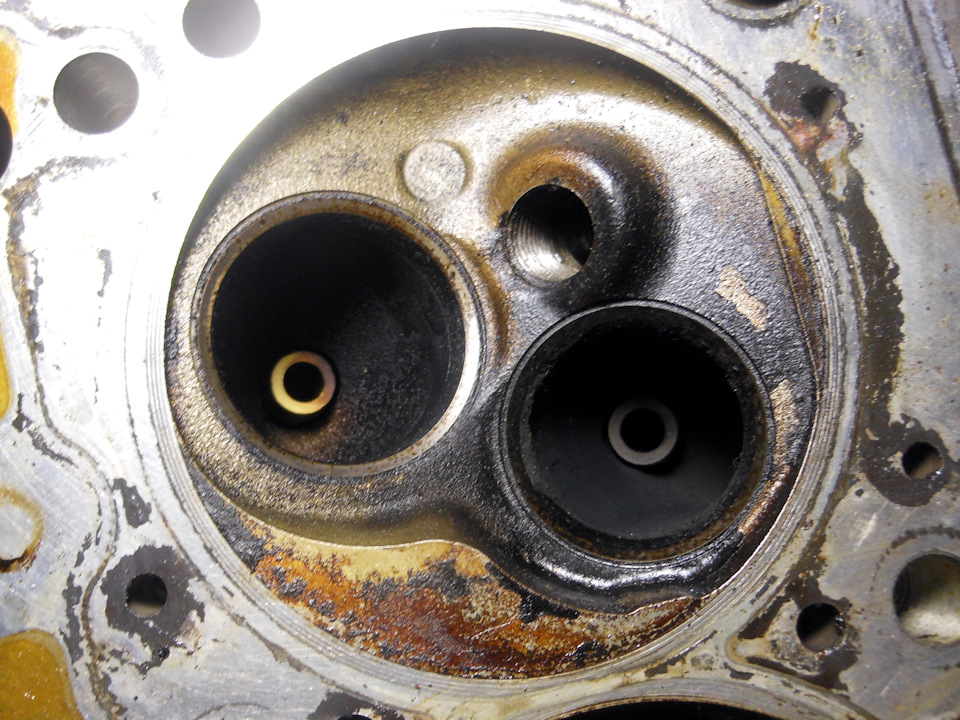

- Впускные клапаны.

Ширина «X»рабочей фаски седла……………..1,7 мм

Угол а конуса рабочей фаски…………………………120°

Исправление геометрии седел впускных клапанов производят путем обработки участка 1 седла фрезой № 208 под углом 31°. Затем фрезой № 211 уменьшают ширину кромки седла на участке 2 под углом 75° до достижения требуемой ширины «X» с последующей шлифовкой.

- Выпускные клапаны.

Ширина «X»рабочей фаски седла……………..1,7 мм

Угол а конуса рабочей фаски…………………………..900

Исправление геометрии седел выпускных клапанов производят путем обработки участка 1 седла фрезой № 204 под углом 46°. Затем фрезой №211 уменьшают ширину кромки седла на участке 2 под углом 60° до достижения требуемой ширины «X» с последующей шлифовкой.

Примечание: Важно добиться, чтобы в результате обработки клапан садился на седло правильно, как показано на рисунках ниже.

Клапаны

Диаметр стержня клапана……………………………7 мм

Угол конуса рабочей фаски клапанов:

Впускных…………………………………………………….120°

Выпускных……………………………………………………90°

Диаметр тарелки клапана:

Впускного……………………………………….37,5 ±0,1 мм

Выпускного…………………………………….37,5 ±0,1 мм

Ремонт седел клапанов

Седла клапанов

Угол конуса рабочих фасок седел клапанов a:

Впускных……………………………………………………..120°

Выпускных…………………………………………………….90°

Ширина «X» рабочей фаски:

Впускных………………………………………….1,7 ±0,1 мм

Выпускных……………………………………….1,7 ±0,1 мм

Наружный диаметр «D» седел клапанов:

Впускных………………………………………………..38,5 мм

Выпускных……………………………………………..34,5 мм

Внимание: При замене клапанов вновь устанавливаемые клапаны должны иметь такой же реферанс (1), что и старые клапана, во избежание повреждения клапана и седла.

Направляющие втулки клапанов

Номинальный внутренний

диаметр втулки…………………………………………..7,0 мм

Номинальный диаметр отверстий в головке блока цилиндров под

направляющие втулки клапанов……………….12,0 мм

На всех направляющих втулках впускных и выпускных клапанов установлены маслосъемные колпачки, которые после снятия клапанов должны быть заменены новыми. Угол р установки направляющих

втулок впускных и выпускных клапанов……………..17°

Длина выступающей части направляющей втулки клапана, входящей в клапанную пружину (без нижней тарелки):

Втулка впускного клапана……………………12,34 мм

Втулка выпускного клапана…………………12,34 мм

Клапанные пружины

| Параметр | Тип 1 | Тип 2 |

| Длина в свободном состоянии, мм | 46,5 ±2 | 46,64 |

| Длина под нагрузкой, мм: | ||

| нагрузка 270 Нм | 37 | 37 |

| нагрузка 536 Нм | — | 27,5 |

| нагрузка 650 Нм | 27,6 | — |

| Длина с полностью сжа’ыми витками, мм | 26,0 | 23,63 |

| Диаметр проволоки, мм | 4,0 | 3,8 |

| Внутренний диаметр пружины, мм | 21,5 | 21,5 |

Проверка оси коромысел

- Проверьте состояние рабочих поверхностей пят коромысел и их регулировочных болтов.

- Убедитесь, что отверстия (D) для смазки поверхностей кулачка и пяты коромысла не закупорены.

- Изношенные детали замените.

Распределительный вал

Осевой зазор……………………………………0,01 — 0,15 мм

Число опор………………………………………………………….5

Снятие поршневых пальцев

- Установите поршень на гризму (S) так, чтобы поршневой палец совпал с отверстием для его приема при выходе из поршня.

- Оправкой (1) выдавите палец из поршня.

Поршни

Поршневые пальцы установлены с горячей посадкой в верхней головке шатуна и с плавающей в бобышках поршня.

Размеры поршневых пальцев.

Длина…………………………………………………….62,0 мм

Наружный диаметр………………………………..19,0 мм

Внутренний диаметр……………….. 10,55 — 11,50 мм

— Смещение оси отверстия для поршневого пальца (2) относительно плоскости симметрии поршня (3) составляет 0,8 ± 0,15 мм.

— Ориентация поршня: стрелка (7) должна быть направлена в сторону маховика.

— На участке (4) указана высота поршня (поршни размерных групп А, В, С).

— На участке (6) указан тип двигателя.

— Маркировка на участке (5) на поршне предназначена только для поставщика.

Маркировка поршней

- Тип 1.

Примечание: При установке поршней в цилиндры важно проследить за правильностью расположения выступа (8) на днище поршня в цилиндрах 1 -2 и 3-4. 2. Тип 2.

— Смещение оси отверстия для поршневого пальца (2) относительно плоскости симметрии поршня (3) составляет 0,8 ± 0,15 мм.

— Ориентация поршня: метка «Л» (7) должна быть направлена в сторону маховика.

— На участке (4) указана высота поршня (поршни размерных групп А, В, С).

— Маркировка на участке (5) на поршне предназначена только для поставщика.

Примечание: При установке поршней в цилиндры важно проследить за правильностью расположения выступа (8) на днище поршня в цилиндрах 1 -2 и 3-4.

Расположение поршней

- В цилиндрах 1 и 2 поршень должен быть установлен так, чтобы метка «Vt» (тип 1) или метка «Л» (тип 2) была направлена к маховику, а выступ (8) располагался справа от вертикальной средней плоскости (9) цилиндра.

- В цилиндрах 3 и 4 поршень должен быть установлен так, чтобы метка «Vf» (тип 1) или метка «Л» (тип 2) была направлена к маховику, а выступ (8) располагался слева от вертикальной средней плоскости (10) цилиндра.

| Таблица. Зависимость диаметра поршня от диаметра цилиндра. | ||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

| Зазор между поршнем и цилиндром:

Тип 1………………………………………….0,025-0,045 мм Тип 2………………………………………….0,030-0,050 мм |

Размерные группы гильз цилиндров

Внимание: Очень важно подбирать поршни по диаметру гильз в блоке цилиндров. Это делается следующим образом.

По положению отверстий «Т» относительно верхней поверхности блока цилиндров можно определить размерные группы всех цилиндров (по номинальному диаметру) и соответственно подобрать поршни (см. приведенную ниже таблицу с информацией по подбору цилиндро-поршневых групп).

Пояснение: маркировочное поле содержит три ряда (1, 2 и 3) позиций меток, каждый из которых соответствует определенной размерной группе (А, В и С) цилиндра. Каждый ряд содержит четыре позиции (D) меток, соответствующих номеру цилиндра.

| Таблица. Размерные группы гильз цилиндров. | ||||||||

|

Измерение диаметра поршня

Диаметр поршня измеряют на расстоянии Е = 41,5 мм от его днища.

Поршневые кольца

На каждом поршне установлено три кольца, толщина которых следующая:

Верхнее компрессионное кольцо……………….1,5мм

Нижнее компрессионное кольцо………………..1,5 мм

Маслосъемное кольцо……………………………….2,5 мм

Шатуны

Осевой зазор шатуна на шейке

коленчатого вала……………………… 0,31 — 0,604 мм

Расстояние между центрами

отверстий в верхней и нижней

головках шатуна………………………..128 ± 0,035 мм

Коленчатый вал

Число коренных подшипников……………………………..5

Коренные и шатунные шейки вала упрочнены обкаткой роликами. Диаметр коренных шеек, мм:

Номинальный…………………………………….48,010 °.0,02

Ремонтный размер

(после расточки)………………………………….47,76 °.0,02

Диаметр шатунных шеек, мм:

Номинальный………………………………………43,98 °.0.о2

Ремонтный размер

(после перешлифовки)………………………..43,79 °.0.о2

Осевой зазор коленчатого вала:

Номинальный (без износа)………….0,045 — 0,252 мм

Допустимый при износе……………………….0,852 мм

Для регулировки осевого зазора вала имеются прокладки разной толщины, устанавливаемые на третий коренной подшипник вала.

Установка вкладышей подшипников коленчатого вала

- В коренных подшипниках 1, 3 и 5 устанавливаются вкладыши (верхний и нижний), не имеющие смазочных канавок (А).

- В коренных подшипниках 2 и 4 устанавливаются вкладыши (верхний и нижний), имеющие на внутренней поверхности канавки (В).

Диаметр вкладышей коренных подшипников:

Номинальный диаметр «X»……………………47,75 мм

Ремонтный диаметр «X»…………………………..48 мм

Диаметр вкладышей шатунных подшипников:

Номинальный диаметр «X»……………………43,75 мм

Ремонтный диаметр «X»…………………………..44 мм

Блок цилиндров

Посадочные диаметры (5) гнезд вкладышей коренных подшипников в блоке цилиндров маркируются (гравируются) метками (6) над масляным фильтром.

| Таблица. Посадочный диаметр гнезд вкладышей коренных подшипников. | |||||||||

|

Примечание:

— Маркировочное поле содержит два ряда (1, 2) позиций меток, соответствующих размерным группам (по диаметру) А и В гнезд вкладышей коренных подшипников.

— Положение метки в ряду (D) соответствует номеру коренного подшипника.

Взято с loganrenault.ru

3Процесс ремонта , подробный разбор

Видео ремонта двигателя рено логан

Сначала сливаем охлаждающую жидкость и масло с двигателя:

Как это сделать можно прочитать тут Замена охлаждающей жидкости Рено Логан

Затем отключаем все разъёмы, тросики, шланги и т.д. Снимаем воздушный фильтр, катушку зажигания, дроссельную заслонку, рампу и т.д.

Приступаем к снятию ремней генератора и ГРМ:

Замена ремня генератора и вспомогательных агрегатов:

Замена ремня ГРМ на рено логан:

После снятия ремней наблюдаем текущую помпу и слабенькую сопливость сальника коленвала. Помпу и сальник под замену.

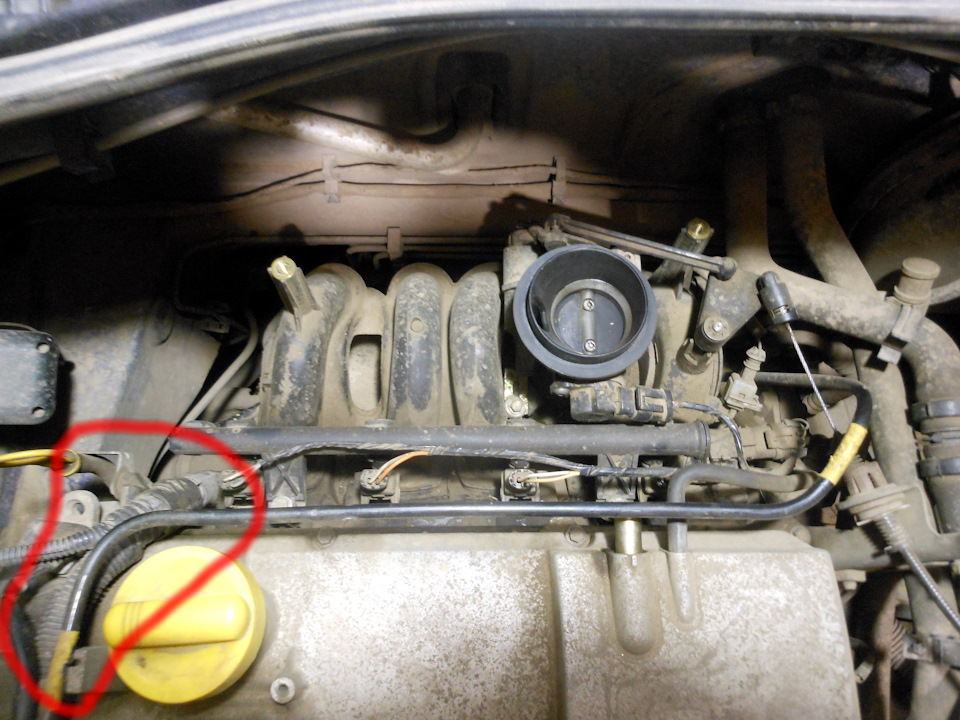

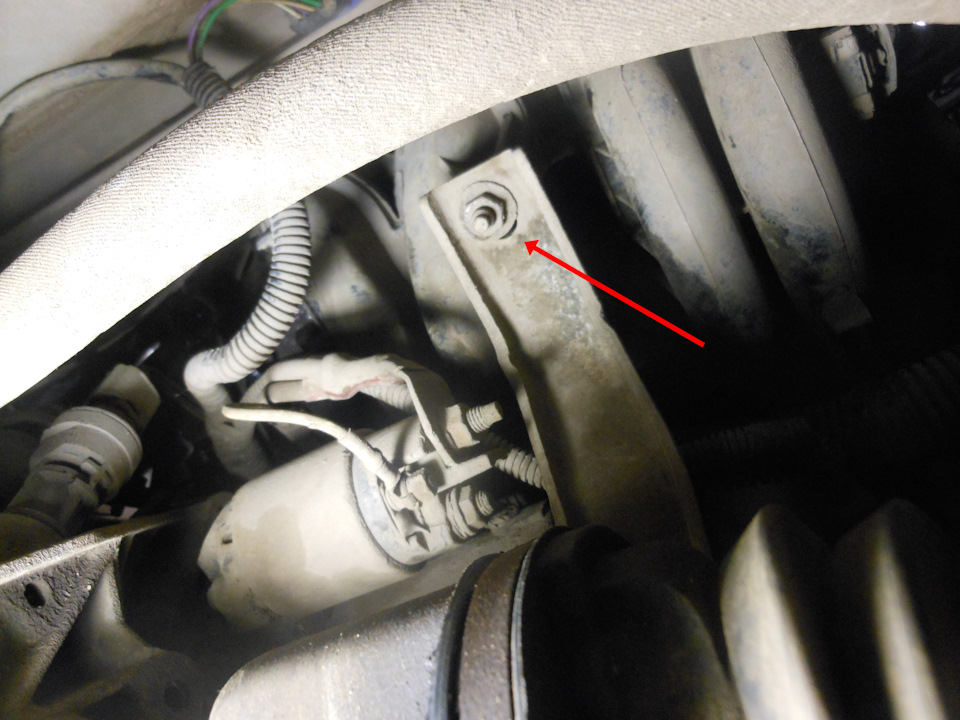

А вот и первая засада, которая меня поджидала! Снятию головки блока цилиндров будет мешать жгут проводов, который идёт к генератору, насосу ГУР и компрессору кондиционера.

От насоса ГУР и генератора провода отключаются элементарно, а вот от кондиционера один проводок отключить никак не получилось. Он протянут в узенькую щель между генератором и компрессором. В общем, пришлось снимать насос ГУР (заодно поменял жидкость ГУР) и генератор, только после этого получилось отодвинуть этот кабель в сторону.

Замена жидкости ГУР:

На фото этот проклятый проводок:

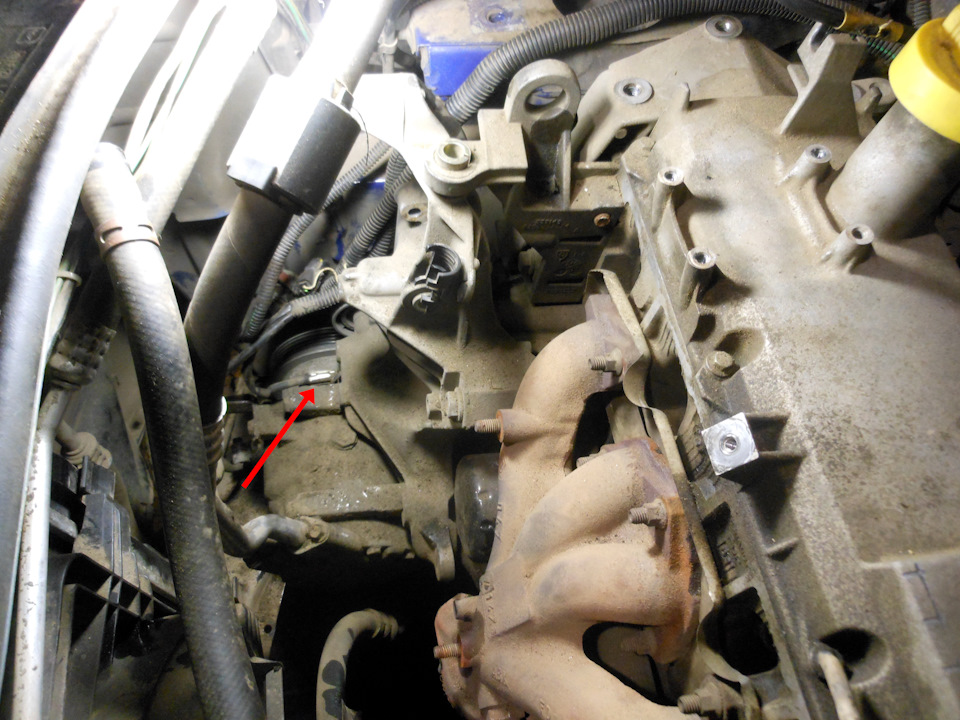

Далее снимаем клапанную крышку и головку блока цилиндров (ГБЦ). Для снятия и установки ГБЦ потребуется две головки торцевые Е-профиля — Е12 и Е14

Не забыть открутить одну гайку снизу, которая прикручена к скобе усиления впускного коллектора.

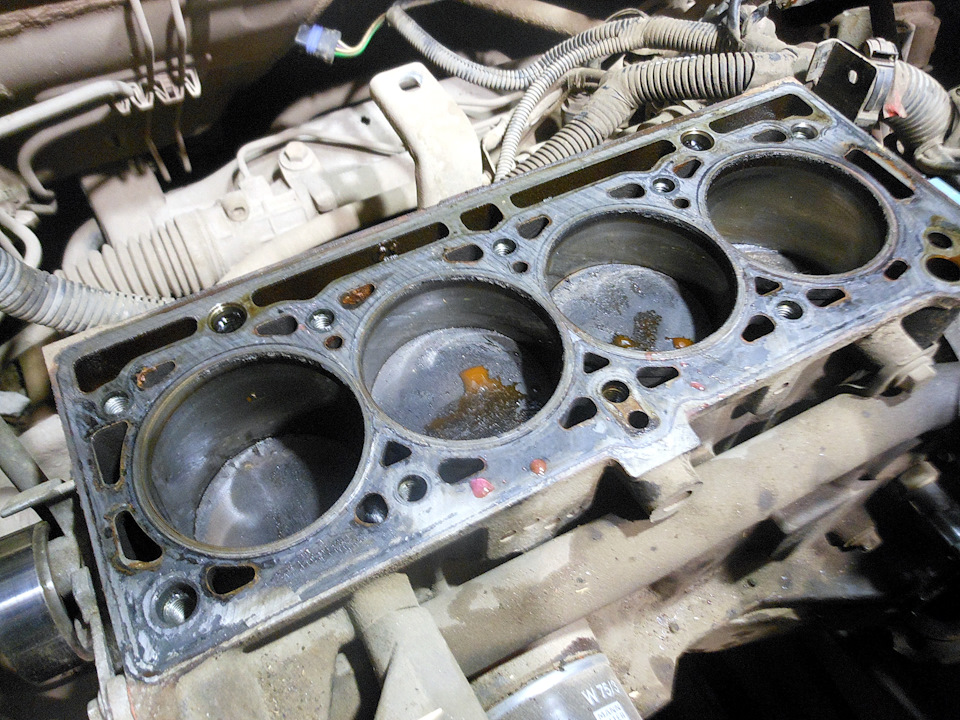

Снимаем ГБЦ и ставим предварительный диагноз — на поршнях сильный масляный нагар, плоскости головки и блока в норме, т.к. между цилиндрами нет «пробоев» выхлопных газов и подтёков охлаждающей жидкости. Можно не шлифовать. Поршня в цилиндрах не болтаются. Выработки на стенках цилиндров практически нет. Растачивать не надо.

Далее необходимо снять масяный поддон (картер) двигателя, чтобы внуть поршня. И, вот тут, меня поджидала засада №2! Снятию поддона мешает подрамник!

Соорудил вот такую конструкцию для вывешивания двигателя:

Как снять подрамник можно посмотреть здесь:

Двигатель получается подвешенным за опору на КПП и на моей конструкции.

Снимаем поддон, достаём поршня. Я каждый поршень помечал керном вот таким образом:

На стороне, обращённой к заду авто, лазером нанесены какие-то буквы. Кстати, так же помечал и клапана (фото нет). Опять наблюдаем сильный нагар на верху и на боках поршня, а также полное залегание маслосъёмных колец.

Отскребаем, отчищаем, отмываем.

Приступаем к разборке ГБЦ, например так:

https://youtu.be/8bwhjd72iR8

Установка ГБЦ:

https://youtu.be/HnxJhnHBUYE

Я клапана не менял, притёр старые. Заменил маслосъёмные колпачки (сальники клапанов), старые были просто дубовые и свою функцию уже не выполняли. А вот так выглядели внутренние камеры клапанов:

Далее приведу фото заменённых деталей (помпа, поршневые кольца, шатунные вкладыши, болты головки, передний сальник коленвала, передний сальник ГРМ, маслосъёмные колпачик, прокладки головки и клапанной крышки)

Далее собираем всё в обратном порядке, заливаем жидкости и масла. Сначала прокручиваем двигатель несколько секунд стартером с отключённым зажиганием. Затем подключаем катушку зажигания и делаем короткие запуски двигателя для равномерного смазывания всей системы. Потом небольшие прогревы двигателя для обгорания солярки, которой всё мылось, перегревать нельзя, чтобы не было возгорания. Выпускаем воздух из системы охлаждения. И только потом, когда перестанет идти сильный дым от наружных частей двигателя, заводим его и прогреваем до срабатывания вентилятора и выпускаем оставшийся воздух из системы охлаждения.

4. Заключение о ремонте двигателя

Всё! Дальше обкатка 1000 км. и затем замена масла и фильтра, регулировка клапанов и подтяжка свечек.

Цена запчастей при ремонте двигателя рено логан: 13 000 ₽

Взято с drive2.ru/l/457316848757704730/

Бензиновые двигатели 1.6 литра (K7M/K4M) Renault Logan 2

Общие сведения о бензиновом двигателе 1,6 л

Идентификационные данные двигателя Идентификационные данные двигателя находятся на блоке цилиндров между выпускным коллектором и маховиком. Данные могут как содержаться на отдельной табличке, прикрепленной заклепками, так и…

Подготовка к ремонту

Примечание: Все работы на двигателе должны производиться только специалистами соответствующей квалификации. При выполнении ремонтных работ на автомобиле необходимо соблюдать основные правила техники безопасности. Качество ремонта…

Проверка компрессии

1. Извлечь свечи зажигания. 2. Подсоединить компрессометр (1). Двигатель К7М (8 клапанов) Двигатель К4М(16 клапанов) 3. Подсоединить диагностический сканер к автомобилю и запустить следующие команды: RZ003: адаптация двигателя…

Навесное оборудование двигателя

Ремень привода навесного оборудования Замена ремня привода навесного оборудования Внимание: При выполнении работ использовать защитные перчатки. Во избежание повреждения шкива коленчатого вала запрещается запускать двигатель со…

Снятие и установка компрессора кондиционера

Внимание: Соблюдать меры предосторожности при обращении с хладагентом (см. главу 21 «Система кондиционирования’’). Примечание: Для снятия компрессора кондиционера необходима специальная станция для опорожнения и заправки системы…

Снятие и установка многофункциональной опоры

Снятие 1. Поместить автомобиль на двустоечный подъемник. 2. Отсоединить отрицательную клемму аккумуляторной батареи. 3. Отвернуть болты крепления и снять защитный поддон двигателя. 4. Снять ремень привода навесного оборудования….

Снятие и установка силового агрегата в сборе

Двигатель К7М: 1. Монтажная опора головки блока цилиндров. 2. Передний боковой лонжерон. 3. Двигатель с коробкой передач в сборе. 4. Реактивная тяга двигателя. 5. Опора реактивной тяги двигателя. 6. Опора коробки передач. 7….

Ремонт снятого с автомобиля двигателя

Установка двигателя на сборочный стенд Внимание: Для безопасной работы со снятым с автомобиля двигателем рекомендуется использовать специальный сборочный стенд. Внимание: Категорически запрещено применять любое давление к…

Снятие компонентов с верхней части двигателя

1. Снять ремень привода газораспределительного механизма. 2. Снять катушки зажигания. 3. Снять впускной коллектор. 4. Снять крышку коромысел. 5. Снять головку блока цилиндров. 6, Снять выпускной коллектор. 7. Снять дроссельную…

Снятие компонентов с нижней части двигателя

1. Снять генератор. 2. Снять компрессор кондиционера. 3. Снять насос гидроусилителя рулевого управления. 4. Снять многофункциональную опору. 5. Снять впускной патрубок водяного насоса. 6. Снять датчик детонации (3). 7. Снять…

Подготовка деталей двигателя к сборке

Детали, которые обязательно необходимо заменять новыми: все уплотнения, поврежденные шланги системы охлаждения, приводные ремни, натяжители приводных ремней и ролики, болт шкива коленчатого вала, болт звездочки распределительного…

Установка компонентов нижней части двигателя

1. Установить блок цилиндров. Примечание: В случае замены блока цилиндров, коленчатого вала или вкладышей коренных подшипников необходимо определить класс толщины для каждого вкладыша подшипника для каждой опорной шейки…

Установка компонентов верхней части двигателя

1. Проверить техническое состояние клапанов и установить клапаны на головку блока цилиндров. Примечание: В случае замены клапанов обязательно подбирать новые клапаны с теми же номерами по каталогу запасных частей, что и…

Завершение ремонта двигателя

1. Снять двигатель со сборочного стенда. 2. Установить маховик (см. главу » Сцепление «). 3. Установить диски сцепления (см. главу » Сцепление «). 4. Установить приспособление для фиксации маховика (Mot. 582-01) на блок…

Привод газораспределительного механизма

Снятие и установка зубчатого ремня привода газораспределительного механизма, двигатель К7М (8 клапанов) Снятие зубчатого ремня привода газораспределительного механизма 1. Поместить автомобиль на двустоечный подъемник. 2….

Головка блока цилиндров

Регулировка зазора в клапанах Двигатель К7М (8 клапанов) Регулировочные значения Регулировочный зазор на холодном двигателе, мм: Впускные клапаны: 0,10- 0,15 мм; Выпускные клапаны: 0,25 — 0,30 мм (без замены клапанов); Выпускные…

Крышка коромысел

Снятие и установка, двигатель К7М (8 клапанов) Снятие 1. Отключить аккумуляторную батарею. 2. Отсоединить: корпус воздушного фильтра, блок катушек зажигания 3. Отсоединить трубку системы улавливания паров бензина от держателя в…

Очистка головки блока цилиндров

Внимание: Не царапать алюминиевые контактные поверхности, любые повреждения контактных поверхностей могут стать причиной утечек. Использовать защитные очки с боковой защитой и герметичные перчатки (нитрилового типа). Не допускать…

Распределительные валы

Снятие и установка распределительного вала, двигатель К7М (8 клапанов) Примечание: Для снятия и установки распределительного вала необходимо снять головку блока цилиндров. Снятие 1. Снять головку блока цилиндров с двигателя. 2….

Передние сальники распределительных валов

Двигатель К7М (8 клапанов) Снятие 1. Установить автомобиль на двухстоечный подъемник. 2. Отключить аккумуляторную батарею. 3. Отсоединить: правое переднее колесо, правую опору маятниковой подвески, ремень привода вспомогательного…

Поршни и шатуны

Снятие и установка поршней с шатунами 1. Поместить автомобиль на двустоечный подъемник. 2. Отсоединить отрицательную клемму аккумуляторной батареи. 3. Снять защитный поддон двигателя. 4. Слить охлаждающую жидкость из системы…

Снятие и установка коленчатого вала

Внимание: Категорически запрещено применять любое давление к масляному поддону двигателя. Повреждение поддона может также стать причиной различных повреждений самого двигателя вследствие: блокирования маслозаборника; повышения…

Блок цилиндров

Разборка блока цилиндров 1. Снять силовой агрегат в сборе (двигатель с коробкой передач) с автомобиля. 2. Отсоединить коробку передач от двигателя (см. главу » Коробка передач «). 3. Снять ремень привода навесного оборудования….

Передний сальник коленчатого вала

Снятие 1. Установить автомобиль на двухстоечный подъемник. 2. Отключить аккумуляторную батарею. 3. Снять: правое переднее колесо. ремень привода ГРМ, зубчатый шкив коленчатого вала. 4. Выпрессовать передний сальник коленчатого…

Задний сальник коленчатого вала

Снятие 1. Установить автомобиль на двухстоечный подъемник. 2. Отключить аккумуляторную батарею. 3. Отсоединить: коробку передач, сцепление, маховик двигателя. Выпрессовка сальника 4. Выпрессовать задний сальник коленчатого вала с…

Специальные инструменты и приспособления

Наименование инструмента и приспособлений Номер по каталогу Установочный штифт ВМТ Mot. 1489 Приспособление для проверки натяжения приводного ремня (частотный индикатор) Mot. 1715 Установочный штифт ВМТ Mot. 1983 Клещи для…

Ссылка на этот раздел в разных форматах

TEXTHTMLBB Code

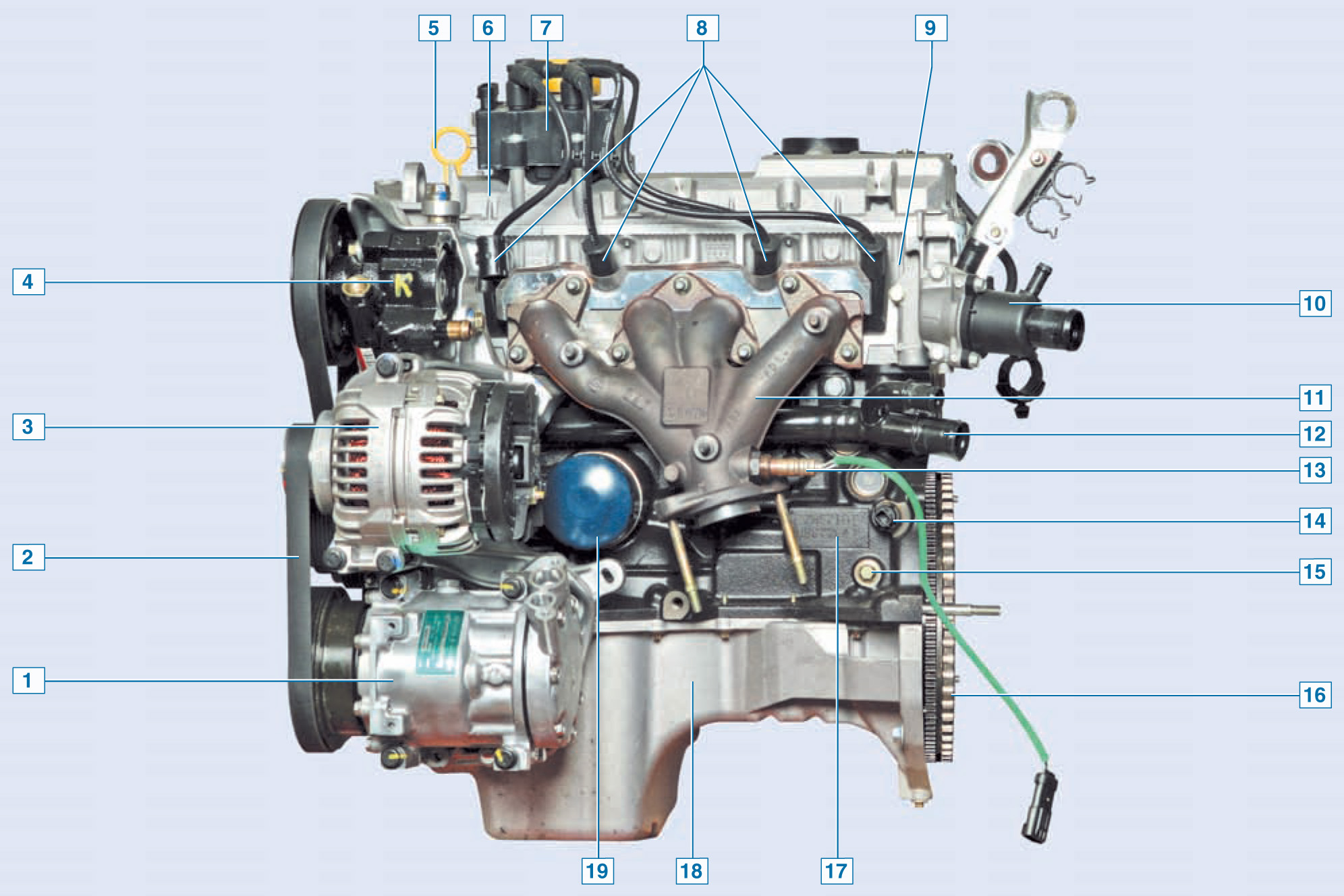

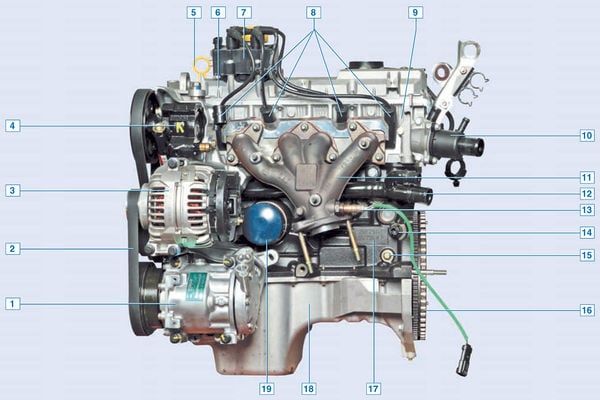

Двигатель. Описание конструкции

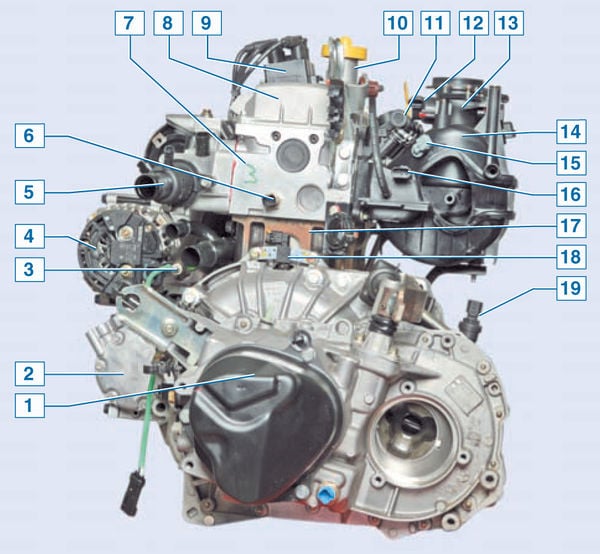

Двигатель с вспомогательными агрегатами (вид спереди по ходу автомобиля):

1 — компрессор кондиционера;

2 — ремень привода вспомогательных агрегатов;

3 — генератор;

4 — насос гидроусилителя рулевого управления;

5 — указатель уровня масла (масляный щуп);

6 — крышка головки блока цилиндров;

7 — катушка зажигания;

8 — свечи зажигания;

9 — головка блока цилиндров;

10 — корпус термостата;

11 — выпускной коллектор;

12 — труба насоса охлаждающей жидкости;

13 — датчик концентрации кислорода;

14 — датчик давления масла;

15 — технологическая пробка;

16 — маховик;

17 — блок цилиндров;

18 — поддон картера;

19 — масляный фильтр

На автомобили Renault Logan устанавливают двигатели K7J и K7M. Оба двигателя идентичны по конструкции и отличаются только рабочим объемом. Двигатель K7J имеет рабочий объем 1,4 л, а двигатель K7M — 1,6 л. Увеличение рабочего объема получено за счет большего радиуса кривошипа коленчатого вала и, следовательно, большего хода поршня.

Оба двигателя бензиновые, четырехтактные, четырехцилиндровые, рядные, восьмиклапанные, с верхним расположением распределительного вала.

Порядок работы цилиндров: 1–3–4–2, отсчет — от маховика.

Система питания — распределенный впрыск топлива (нормы токсичности Евро-2).

Двигатель с коробкой передач и сцеплением образуют силовой агрегат — единый блок, закрепленный в моторном отсеке на трех эластичных резинометаллических опорах. Правая опора крепится к кронштейну на верхней крышке ремня привода газораспределительного механизма, а левая и задняя — к картеру коробки передач.

Блок цилиндров двигателя отлит из чугуна, цилиндры расточены непосредственно в блоке. Номинальный диаметр цилиндра — 79,5 мм.

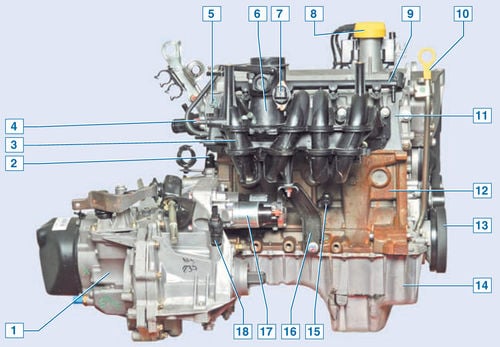

Силовой агрегат (вид сзади по ходу автомобиля):

1 — коробка передач;

2 — датчик положения коленчатого вала;

3 — впускной трубопровод;

4 — датчик абсолютного давления воздуха во впускном трубопроводе;

5 — датчик температуры воздуха на впуске;

6 — дроссельный узел;

7 — регулятор холостого хода;

8 — крышка маслозаливной горловины;

9 — топливная рампа;

10 — указатель уровня масла (масляный щуп);

11 — головка блока цилиндров;

12 — блок цилиндров;

13 — ремень привода вспомогательных агрегатов;

14 — поддон картера;

15 — датчик детонации;

16 — опорный кронштейн впускного трубопровода;

17 — стартер;

18 — датчик скорости автомобиля

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами. Отверстия в блоке цилиндров под подшипники обрабатываются при установленных крышках, поэтому крышки не взаимозаменяемы и для отличия промаркированы на наружной поверхности (счет крышек ведется со стороны маховика). На торцевых поверхностях средней опоры выполнены гнезда для упорных полуколец, препятствующих осевому перемещению коленчатого вала.

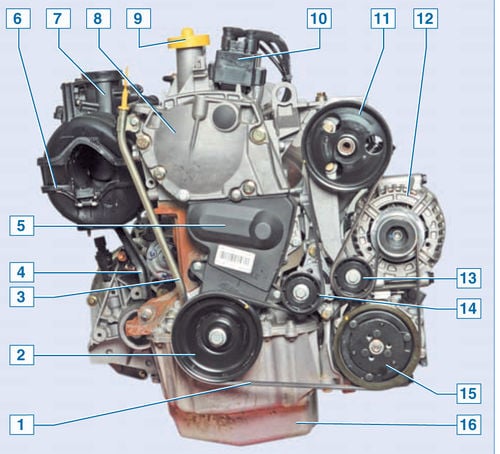

Силовой агрегат (вид справа по ходу автомобиля):

1 — ремень привода вспомогательных агрегатов;

2 — шкив привода вспомогательных агрегатов;

3 — направляющая трубка указателя уровня масла;

4 — опорный кронштейн впускного трубопровода;

5 — нижняя крышка ремня привода газораспределительного механизма;

6 — впускной трубопровод;

7 — дроссельный узел;

8 — верхняя крышка ремня привода газораспределительного механизма;

9 — крышка маслозаливной горловины;

10 — катушка зажигания;

11 — шкив насоса гидроусилителя рулевого управления;

12 — генератор;

13 — опорный ролик;

14 — ролик натяжного устройства;

15 — шкив компрессора кондиционера;

16 — поддон картера

Вкладыши коренных и шатунных подшипников коленчатого вала стальные, тонкостенные с антифрикционным покрытием, нанесенным на рабочие поверхности. Коленчатый вал с пятью коренными и четырьмя шатунными шейками. Вал снабжен четырьмя противовесами, отлитыми заодно с ним. Для подачи масла от

коренных шеек к шатунным служат каналы, выходные отверстия которых закрыты заглушками. На переднем конце (носке) коленчатого вала установлены: звездочка привода масляного насоса, зубчатый шкив привода газораспределительного механизма (ГРМ) и шкив привода вспомогательных агрегатов. В отверстии зубчатого шкива имеется выступ, который входит в проточку на носке коленчатого вала и фиксирует шкив от проворачивания. Аналогично фиксируется на вале и шкив привода вспомогательных агрегатов.

Силовой агрегат (вид слева по ходу автомобиля):

1 — коробка передач;

2 — компрессор кондиционера;

3 — датчик концентрации кислорода;

4 — генератор;

5 — корпус термостата;

6 — датчик температуры охлаждающей жидкости;

7 — головка блока цилиндров;

8 — крышка головки блока цилиндров;

9 — катушка зажигания;

10 — маслозаливная горловина;

11 — топливная рампа;

12 — датчик положения дроссельной заслонки;

13 — дроссельный узел;

14 — впускной трубопровод;

15 — датчик температуры воздуха на впуске;

16 — датчик абсолютного давления воздуха во впускном трубопроводе;

17 — блок цилиндров;

18 — датчик положения коленчатого вала;

19 — датчик скорости автомобиля

Маховик:

1 — венец для датчика положения коленчатого вала;

2 — венец для пуска двигателя

К фланцу коленчатого вала семью болтами прикреплен маховик. Он отлит из чугуна и имеет напрессованный стальной венец для пуска двигателя стартером. Кроме того, на маховике выполнен зубчатый венец для датчика положения коленчатого вала.

Шатуны — стальные, двутаврового сечения, обрабатываются вместе с крышками. Крышки крепятся к шатунам специальными болтами с гайками.

Поршневой палец — стальной, трубчатого сечения. Палец, запрессованный в верхнюю головку шатуна, свободно вращается в бобышках поршня.

Поршень — из алюминиевого сплава. Юбка поршня имеет сложную форму: в продольном сечении — бочкообразная, в поперечном — овальная. В верхней части поршня проточены три канавки под поршневые кольца. Два верхних поршневых кольца — компрессионные, а нижнее — маслосъемное.

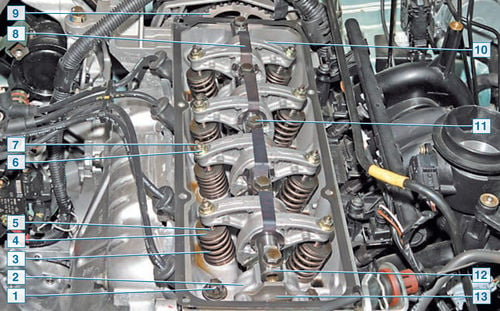

Головка блока цилиндров (крышка головки снята):

1 — винт крепления головки блока цилиндров;

2 — опора распределительного вала;

3 — пружина клапана;

4 — тарелка пружины;

5 — сухари;

6 — контргайка;

7 — регулировочный винт;

8 — скоба;

9 — шкив распределительного вала;

10 — коромысло клапана;

11 — болт крепления оси коромысел клапанов;

12 — ось коромысел клапанов;

13 — упорный фланец распределительного вала

Головка блока цилиндров — из алюминиевого сплава, общая для всех четырех цилиндров. Она центрируется на блоке двумя втулками и крепится десятью винтами. Между блоком и головкой устанавливается безусадочная металлическая прокладка. В верхней части головки блока цилиндров расположены пять опор (подшипников) распределительного вала. Опоры выполнены неразъемными, а распределительный вал вставляется в них со стороны привода ГРМ. Распределительный вал приводится во вращение зубчатым ремнем от коленчатого вала.

В крайней опорной шейке распределительного вала (со стороны маховика) выполнена проточка, в которую входит упорный фланец, препятствующий осевому перемещению вала. Упорный фланец крепится к головке блока цилиндров двумя винтами. Сверху к опорам распределительного вала пятью болтами прикреплена ось коромысел клапанов. Коромысла удерживаются от смещения вдоль оси двумя скобами, которые крепятся болтами крепления оси коромысел. В коромысла ввернуты винты, служащие для регулировки тепловых зазоров в приводе клапанов 5 .

Регулировочные винты стопорятся от отворачивания контргайками. Седла и направляющие втулки клапанов запрессованы в головку блока цилиндров. Сверху на направляющие втулки клапанов надеты маслоотражательные колпачки. Клапаны стальные, расположены в два ряда, наклонно к плоскости, проходящей через оси цилиндров. Спереди (по ходу автомобиля) расположен ряд выпускных клапанов, а сзади — ряд впускных. Тарелка впускного клапана больше, чем выпускного.

Клапан открывается коромыслом, один конец которого опирается на кулачок распределительного вала, а другой, через регулировочный винт, на торец стержня клапана. Закрывается клапан под действием пружины. Нижним концом она опирается на шайбу, а верхним — на тарелку, которая удерживается двумя сухарями. Сложенные сухари снаружи имеют форму усеченного конуса, а изнутри снабжены упорными буртиками, входящими в проточку на стержне клапана

Масляный насос:

1 — ведомая звездочка привода;

2 — корпус насоса;

3 — крышка корпуса насоса с маслоприемником

Смазка двигателя — комбинированная. Под давлением смазываются коренные и шатунные подшипники коленчатого вала и подшипники распределительного вала. Другие узлы двигателя смазываются разбрызгиванием. Давление в системе смазки создается шестеренчатым масляным насосом, расположенным спереди в поддоне картера и прикрепленным к блоку цилиндров. Масляный насос приводится цепной передачей от коленчатого вала.

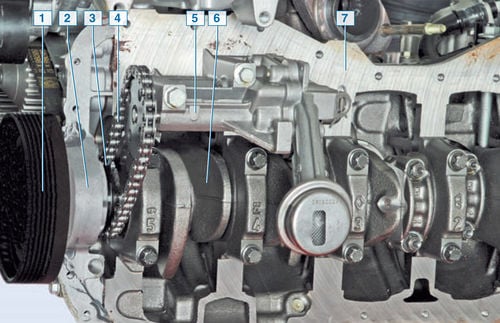

Привод масляного насоса (поддон картера снят):

1 — шкив привода вспомогательных агрегатов;

2 — передняя крышка блока цилиндров;

3 — ведущая звездочка привода насоса;

4 — цепь привода;

5 — масляный насос;

6 — коленчатый вал;

7 — блок цилиндров

Ведущая звездочка привода насоса установлена на коленчатом вале под передней крышкой блока цилиндров. На звездочке выполнен цилиндрический поясок, по которому работает передний сальник коленчатого вала. Звездочка установлена на коленчатом вале без натяга и не зафиксирована шпонкой. При сборке двигателя ведущая звездочка привода насоса зажимается между зубчатым шкивом привода ГРМ и буртиком коленчатого вала в результате стягивания пакета деталей болтом крепления шкива привода вспомогательных агрегатов. Крутящий момент от коленчатого вала передается на звездочку только за счет сил трения между торцевыми поверхностями звездочки, зубчатого шкива

и коленчатого вала.

При ослаблении затяжки болта крепления шкива привода вспомогательных агрегатов ведущая звездочка привода масляного насоса может начать проворачиваться на коленчатом вале и давление масла в двигателе упадет.

Маслоприемник выполнен за одно целое с крышкой корпуса масляного насоса. Крышка крепится пятью винтами к корпусу насоса. Редукционный клапан расположен в крышке корпуса насоса и удерживается от выпадения пружинным фиксатором.

Масло из насоса проходит через масляный фильтр и поступает в масляную магистраль, выполненную в блоке цилиндров. Масляный фильтр — полнопоточный, неразборный. Из магистрали масло поступает к коренным подшипникам коленчатого вала и далее, по каналам в коленчатом вале, к шатунным подшипникам. По вертикальному каналу в блоке цилиндров масло из магистрали подается в головку блока цилиндров — к средней опоре распределительного вала.

В средней опорной шейке распределительного вала выполнена кольцевая проточка, по которой масло проходит к полому болту крепления оси коромысел. Далее масло, через полый болт, поступает в канал, выполненный в оси коромысел, а оттуда — к коромыслам и через другие полые болты крепления оси — к остальным опорам распределительного вала. В коромыслах выполнены отверстия, через которые масло разбрызгивается на кулачки распределительного вала. Из головки блока цилиндров масло через вертикальные каналы стекает в поддон картера двигателя.

Система вентиляции картера — закрытая, принудительная, с отбором газов через маслоотделитель (в крышке головки блока цилиндров), который очищает картерные газы от частиц масла. Газы из нижней части картера попадают через внутренние каналы в головке блока цилиндров в крышку головки и далее, через два шланга (основного контура и контура холостого хода) поступают во впускной трубопровод двигателя.

По шлангу основного контура картерные газы отводятся на режимах частичных и полных нагрузок в пространство перед дроссельной заслонкой.

Через шланг контура холостого хода картерные газы отводятся в пространство за дроссельной заслонкой как на режимах частичных и полных нагрузок, так и на режиме холостого хода.

Системы управления, питания, охлаждения и выпуска отработавших газов описаны в соответствующих главах.

Как собрать двигатель Рено Логан

На чтение 4 мин Опубликовано Обновлено

Сложность и множество деталей, с которыми приходится работать при сборке двигателя автомобиля, часто вызывают тревогу и беспокойство у автолюбителей. Однако, с правильным подходом и последовательным выполнением несложных действий, собрать двигатель становится возможным даже для тех, кто не обладает специальными знаниями и опытом в авторемонте.

Прежде всего, необходимо убедиться, что все необходимые запчасти и инструменты у вас под рукой. Проверьте наличие новых деталей, таких как поршни, кольца, масляный насос и многие другие, а также проверьте состояние старых деталей на предмет повреждений и износа. Все инструменты должны быть качественными, в хорошем состоянии, чтобы эффективно выполнить все необходимые работы.

Перед тем, как начать сборку двигателя, нужно тщательно очистить все детали от грязи и масла. Для этого используйте специальные средства для чистки, такие как растворитель или обезжириватель. Очистите поверхности деталей с помощью мягкой щетки или тряпки, чтобы удалить все ржавчину и старое масло.

Теперь можно приступить к самой сборке двигателя. Начните смазкой деталей, которые будут тесно контактировать друг с другом, например, поршневых колец, вкладышей и валов. Не забудьте о деталях, которые будут находиться внутри двигателя, таких как подшипники, шатуны и клапаны. Используйте смазку, которую рекомендует производитель автомобиля, и не экономьте на ней, чтобы избежать излишнего трения.

Варианты сборки двигателя Рено Логан

1. Последовательный порядок сборки

В этом варианте сборка двигателя Рено Логан производится шаг за шагом в определенной последовательности. Сначала собираются блок цилиндров, затем устанавливаются поршни и шатуны. После этого к блоку цилиндров крепится головка блока и прокладки. Затем устанавливаются распределительный вал, маслозаборник и крышка поддона. На последнем этапе происходит установка газораспределительного механизма и шкива коленчатого вала.

2. Параллельный порядок сборки

Этот вариант предполагает одновременную сборку нескольких элементов двигателя Рено Логан. Например, блок цилиндров и головка блока могут собираться параллельно, а затем соединиться. Подход можно использовать для повышения эффективности процесса сборки и сокращения времени.

3. Отдельная сборка узлов

В этом варианте каждый узел двигателя Рено Логан собирается отдельно, а затем соединяется с другими узлами. Например, блок цилиндров, головка блока и коленчатый вал могут быть собраны отдельно и затем соединены в рамках общей сборки двигателя. Такой подход может быть полезен, если необходимо заменить или отремонтировать отдельные узлы.

Пошаговая инструкция по сборке двигателя Рено Логан

-

Подготовка деталей:

- Проверьте состояние всех компонентов двигателя на предмет повреждений и износа;

- Очистите и промойте все детали от грязи и масла;

- Замените изношенные или поврежденные детали;

- Подготовьте инструменты и материалы, необходимые для сборки двигателя.

-

Сборка блока цилиндров:

- Установите поршни и кольца в соответствующие цилиндры;

- Вставьте головку блока цилиндров и закрепите болтами;

- Установите распределительный вал и привод газораспределительного механизма;

- Проверьте и отрегулируйте зазоры на клапанах;

- Проведите проверку компрессии в каждом цилиндре.

-

Сборка головки блока цилиндров:

- Установите прокладку на место и закрепите головку на блоке цилиндров;

- Закрепите головку болтами с заданной силой затяжки;

- Установите клапаны, пружины и кулачки на место;

- Проверьте зазоры на клапанах и отрегулируйте их при необходимости;

- Установите остальные компоненты газораспределительного механизма.

-

Сборка картера:

- Установите коленчатый вал в картер;

- Установите поршни, шатуны и шатунные вкладыши;

- Закрепите крышки шатунных вкладышей;

- Установите масляный насос, масляный фильтр и другие компоненты;

- Установите прокладку и закрепите картер болтами.

-

Установка ГРМ:

- Установите шкив коленчатого вала и ремни ГРМ;

- Установите натяжитель и направляющие ролики;

- Проверьте правильность натяжения ремней и отрегулируйте его при необходимости;

- Установите распределительный вал и закрепите его;

- Подключите все соединения и провода ГРМ.

-

Запуск двигателя:

- Заправьте двигатель маслом и охлаждающей жидкостью;

- Проверьте работу системы питания и зажигания;

- Подключите аккумулятор и проверьте работу электрооборудования;

- Запустите двигатель и проверьте его работоспособность;

- Выполните пробную поездку и проверьте работу двигателя на дороге.