Подача газа к приводу исполнительного органа

Система управления привода работает от источника газа высокого давления, величина которого может составлять от 45 до 65 бар.

Отбор давления для питания привода следует осуществлять за исполни-тельным органом, т.е. со стороны входа в компрессор (со стороны низкого давления).

Такой отбор рекомендуется выполнять через небольшой сосуд с электроподогревом, в котором крупные частицы загрязнений будут удаляться из газа за счёт гравитационной сепарации, а электроподогрев предотвратит попадание в питающий газ воды в жидком её виде. Более подробно детали даны на чертеже «рекомендуемая схема газа».

Подводящие трубопроводы должны выполняться с уклоном, обеспечиваю-щим стекание жидкой воды назад в газопровод.

В систему управления привода не следует подавать газ, содержащий смер-тельно опасные количества (свыше 0,05%) сероводорода.

Трубопроводы отвода газа

Штуцеры и патрубки выхода газа из клапана Mokveld быстрого открытия, бустера, позиционера, электропневмопреобразователя, редукторов давления и предохранительного клапана могут быть подсоединены к трубопроводу для отвода этого газа в безопасное место. Во избежание нарушения устойчивой работы привода течение газа в отводящем трубопроводе не должно вызывать рост давления, поэтому этот трубопровод должен иметь достаточно большой диаметр, составляющий обычно, в зависимости от его длины, 2″-4″ (50-100 мм). Кроме того, для клапана быстрого открытия, бустера, позиционера и электропневмопреобразователя рекомендуется выполнять отдельные отводящие трубопроводы, чтобы исключить взаимное влияние этих компонентов друг на друга из-за роста давления в общем трубопроводе.

Подсоединение электропитания

Система электроподогрева должна подключаться к источнику электроэнергии с параметрами: 220В переменного тока частотой 50Гц. Максимальная потребляемая мощность этой системы — 1200Вт

Сама система электроподогрева и подводящий кабель должны быть защищены автоматическим предохранителем 16 ампер с характеристикой G или К и 30-миллиамперным защитным устройством утечки на заземление.

ВНИМАНИЕ: Данная информация получена путем сканирования, цифровой обработки физических носителей или обмена с неравнодушными пользователями. Она не имеет отметок грифа секретности и тайны, если вы считаете, что эта информация нарушает Ваши авторские или другие права. Незамедлительно сообщите администратору для удаления ее из портала.

Похожее

-

Антипомпажный клапан MOKVELD

ЗРА -

Регулирующий клапан CV

ЗРА -

Регулирование давления газа с помощью регуляторов давления

ЗРА -

Вариации на тему: “господин Mokveld и как с ним бороться”

ЗРА

1. Общие сведения о фирме «Моквелд Валв», номенклатуре выпускаемых изделий и их параметрах

Фирма расположена в местечке Гуда, Нидерланды (или Голландия), начала свою деятельность в гончарной промышленности с производства машин и оборудования для этой промышленности.

С началом в 1950 году разработок небольших месторождений природного газа, его переработки и транспортировки появилась потребность в создании более совершенной арматуры, что и послужило толчком для фирмы «Моквелд Валв» в разработке и развитии нового производства — клапанов и запорной арматуры.

Начав с создания конструкции арматуры типа «игольчатый клапан» фирма в настоящее время производит арматуру для наземных трубопроводов и трубопроводах на шельфе, в открытом море: регулирующих дросселей, отсечных, обратных регулирующих клапанов, клапанов сглаживания пульсаций давления и регуляторов давления.

В течение 50-ти лет своего существования продукция фирмы приобрела мировую известность в широком диапазоне применений, благодаря своим лучшим эксплуатационным характеристикам по сравнению с обычными стандартными клапанами.

Диапазон применения клапанов фирмы «Моквелд Валв»:

— Рабочее давление от АNSI 150 до 2500 (19,3÷421,8 кгс/см2);

— Рабочая температура от –50 оС до +205 оС;

— Условный проход DN от 2″ до 48″ (50÷1200 мм)

Материальное исполнение: углеродистая и нержавеющая сталь, низколегированная сталь для работы на низких температурах.

Приводы: ручной, пневматический, гидравлический, электрический, электрогидравлический.

Рабочая среда: сырая нефть, продукты её перегонки, многофазные жидкости с высоким соотношением газ/нефть, загрязненный песком природный газ, коррозионная жидкость и газы.

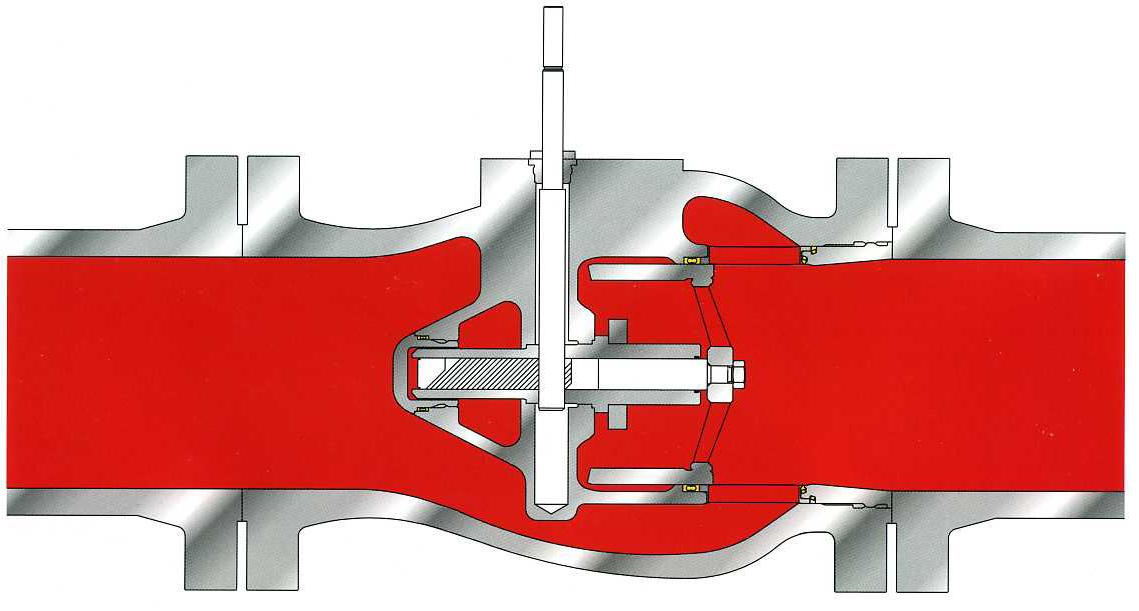

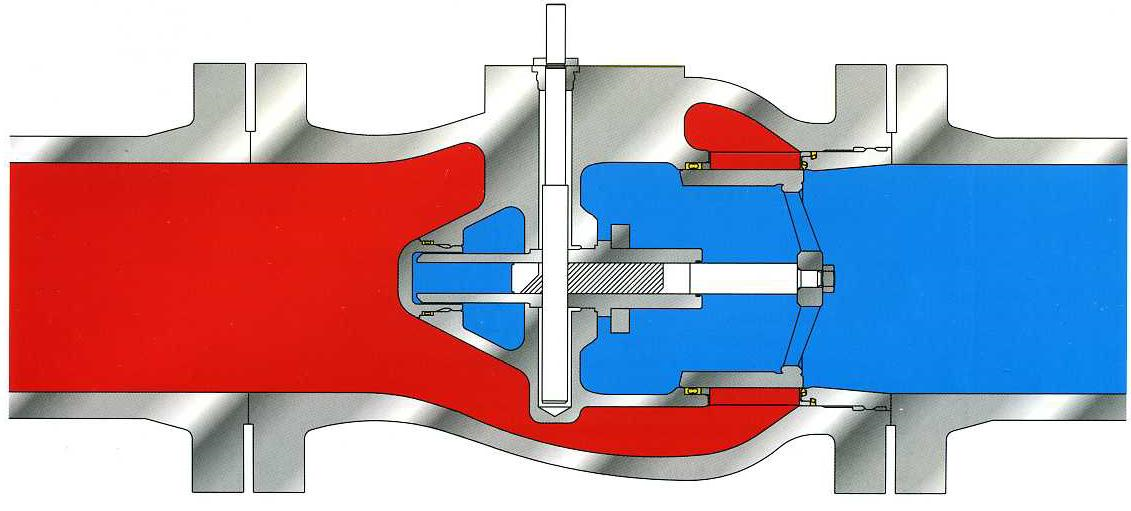

2. Конструкция клапанов регулирующих фирмы «Моквелд Валв»

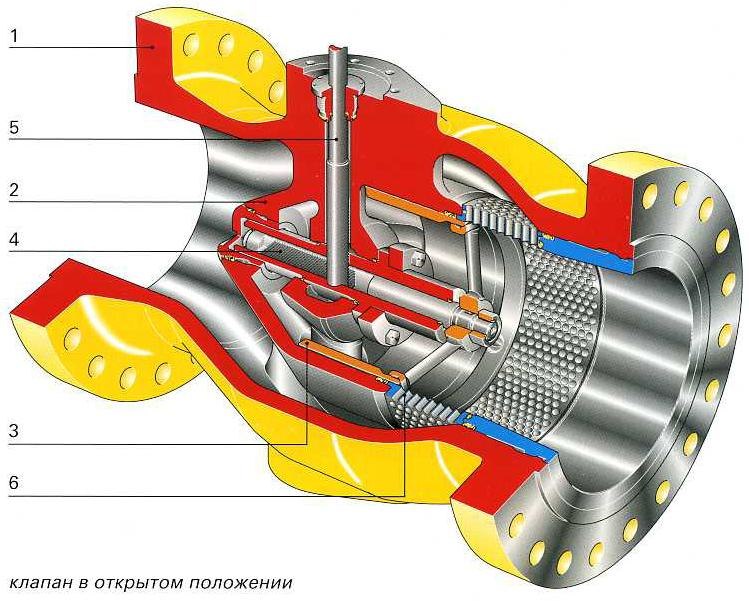

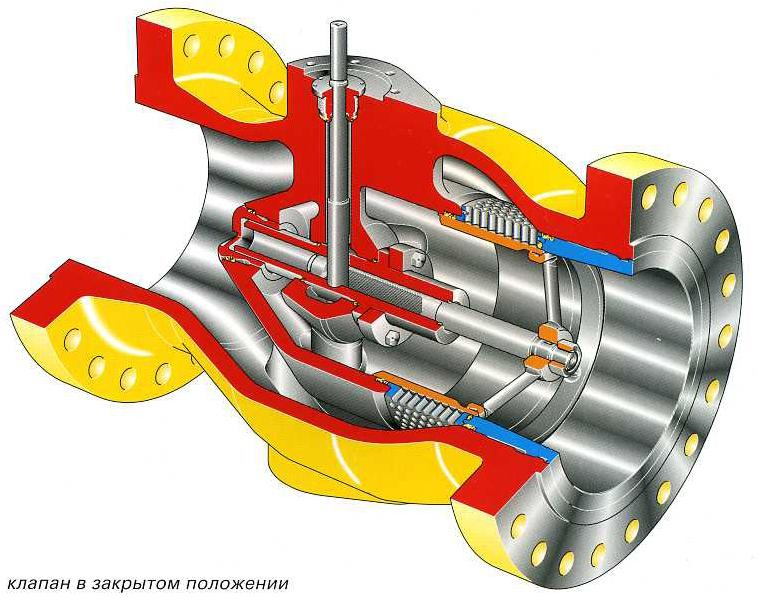

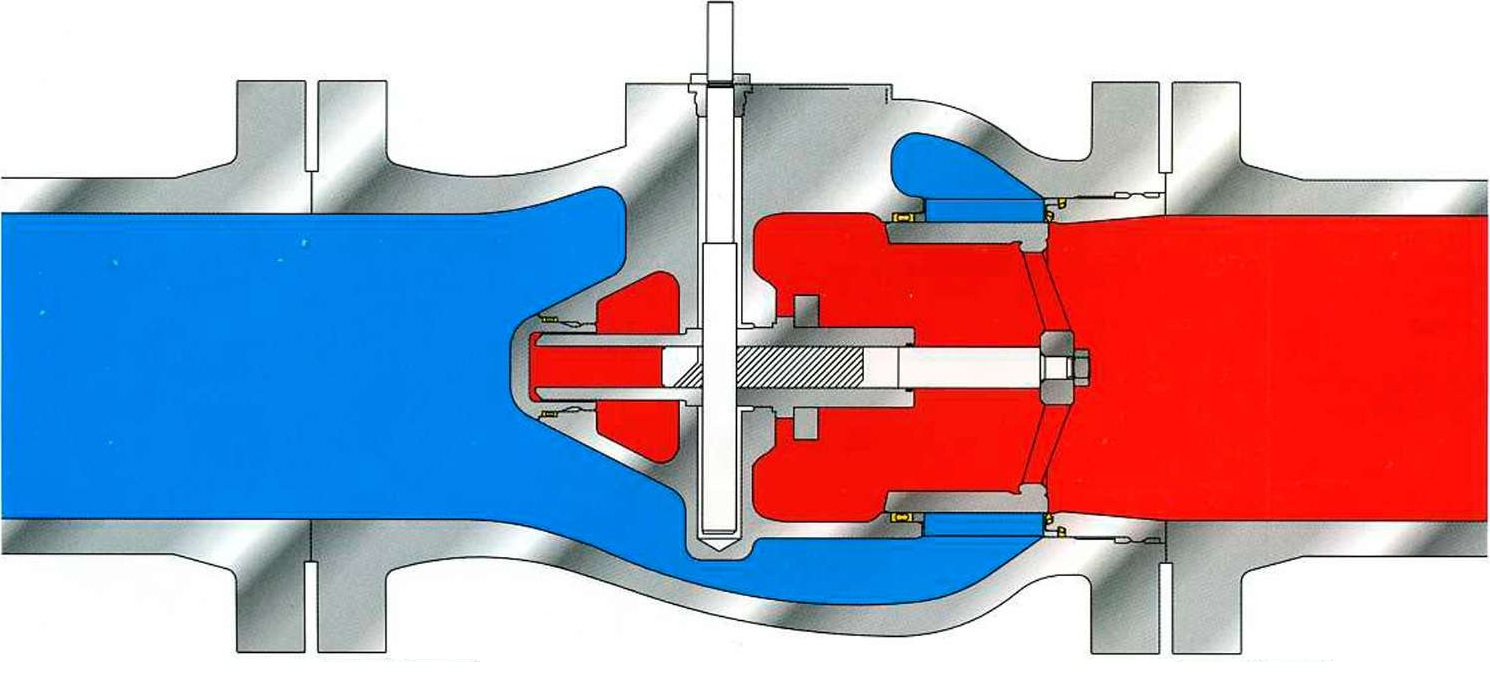

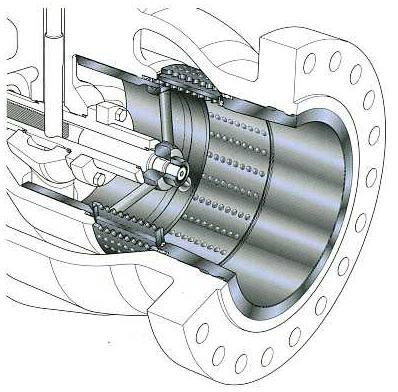

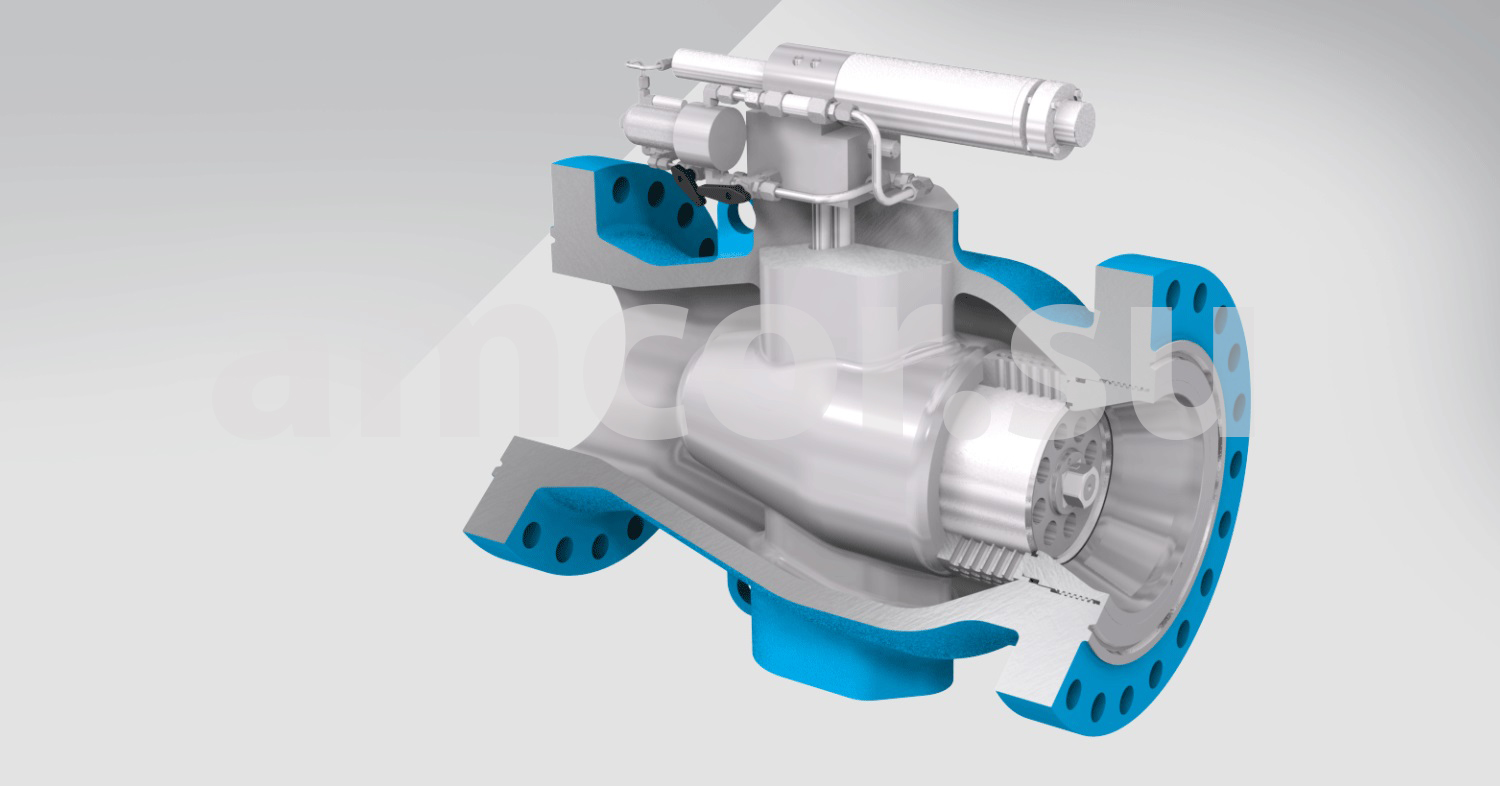

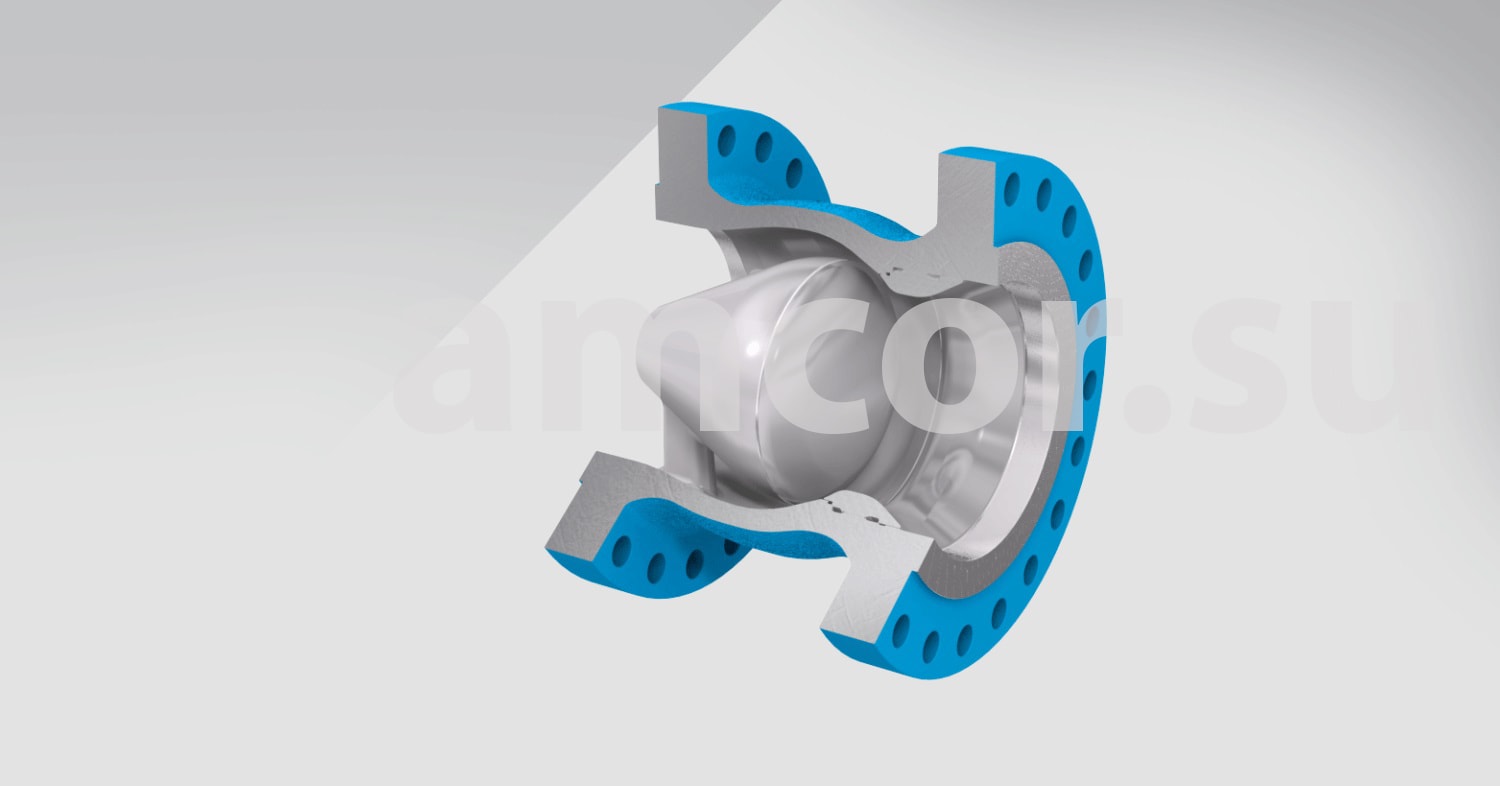

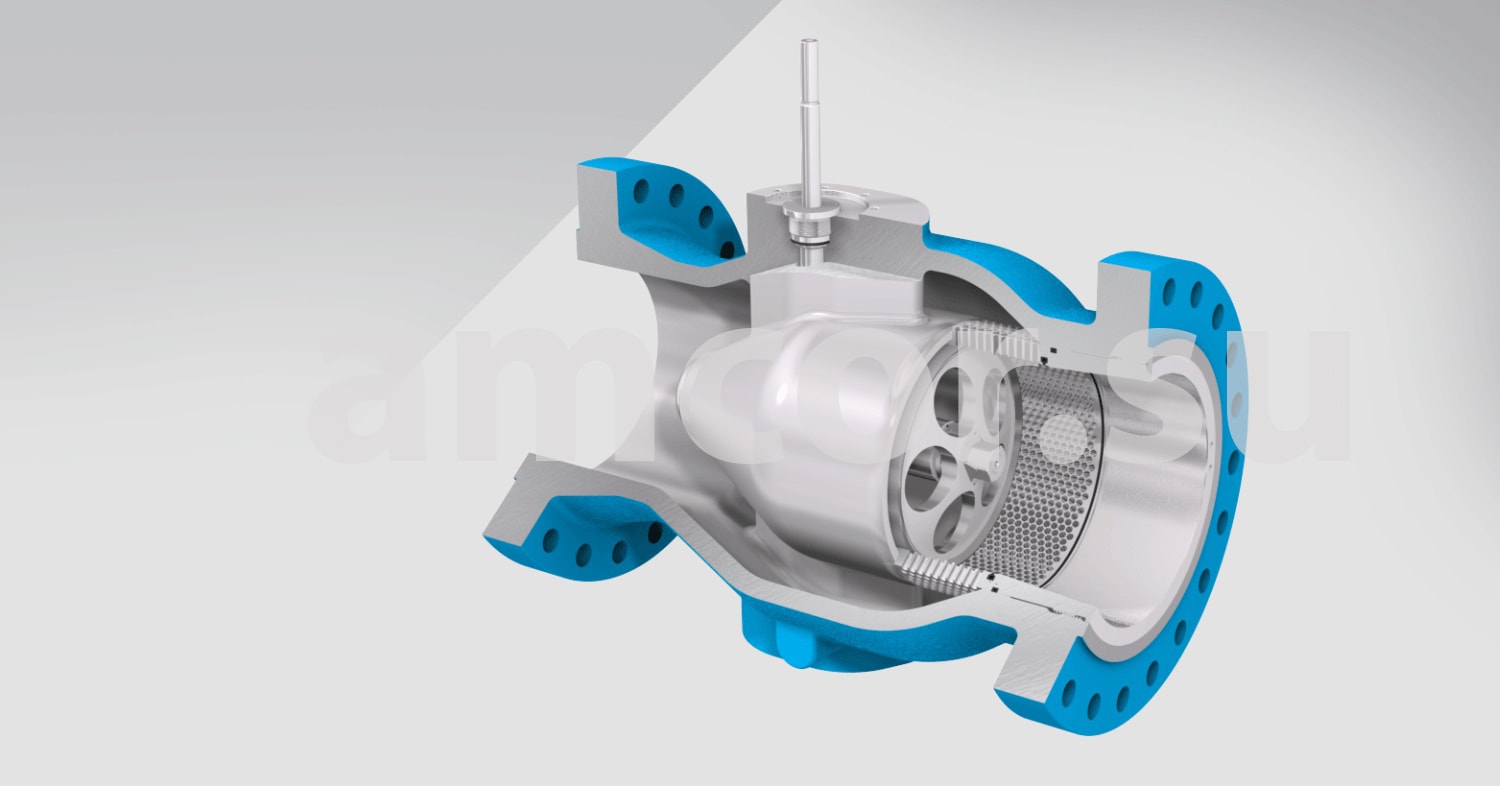

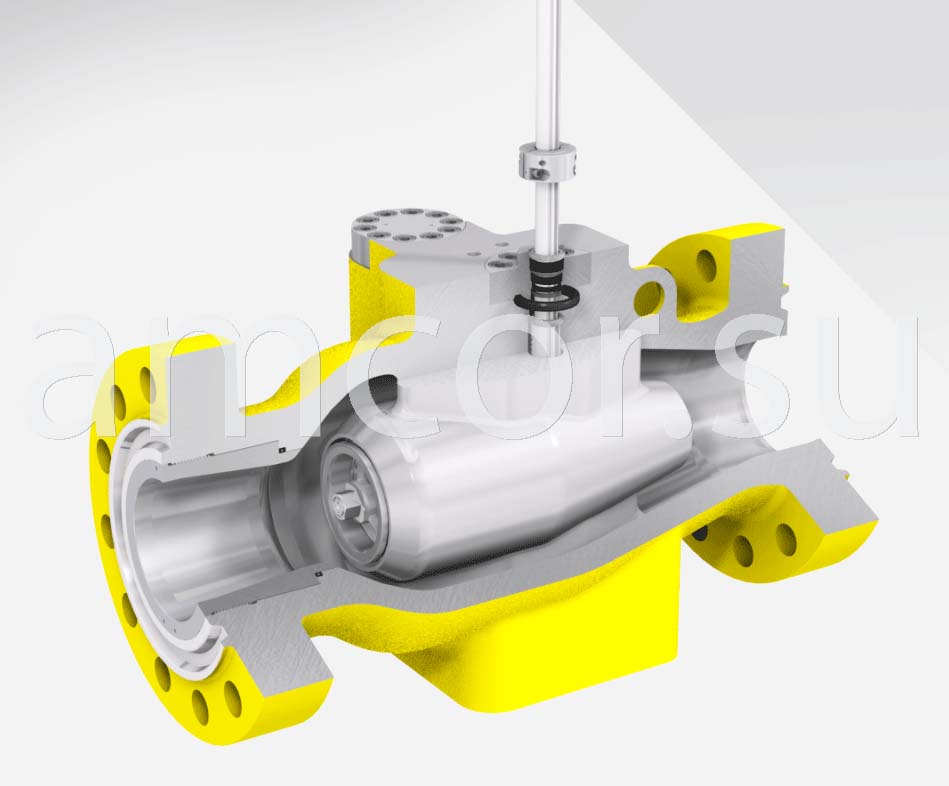

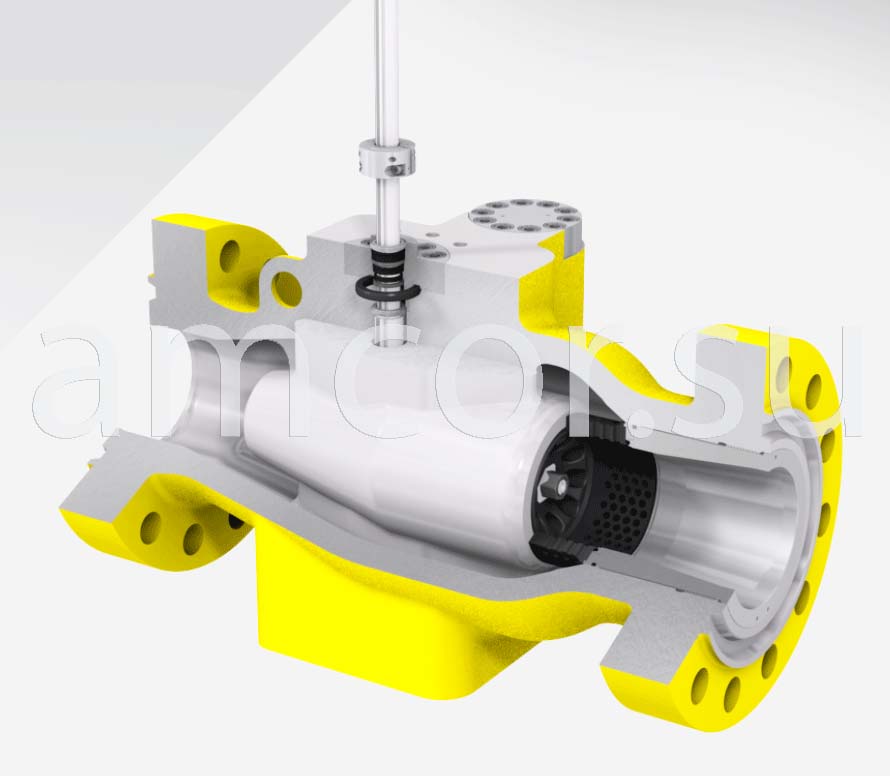

Основная концепция клапана — «осевой поток», который представляет собой прямолинейный симметричный и неограниченный поточный контур между внутренним и наружным корпусами клапана. Основными компонентами регулировочных клапанов фирмы Моквелд с осевым потоком являются наружный корпус клапана, внутренний корпус, поршень, шток поршня, шпиндель и кожух. Корпус клапана представляет собой монолитную стальную отливку. Поршень передвигается вдоль продольной оси осевой линии клапана. Направляющая регулировочных клапанов фирмы Моквелд, работающих под легкой нагрузкой, и меньших размеров, состоит только из штока поршня. В клапанах, работающих в более тяжелых условиях, поршень направляется в кожухе вдоль всего хода.

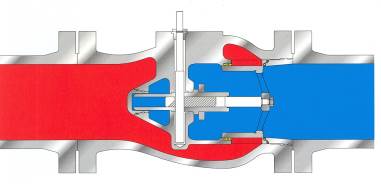

3. Основной принцип работы клапана «Моквелд Валв»

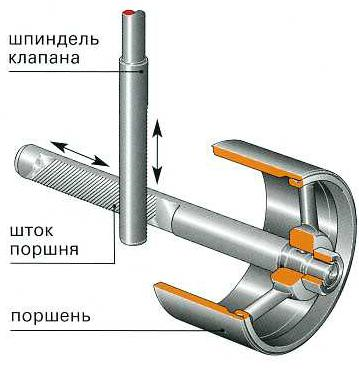

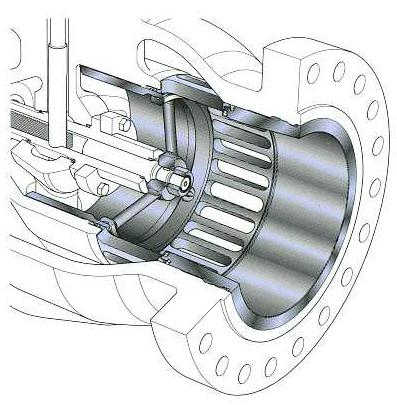

Поршень работает с помощью трансмиссии, выполненной под углом в 90о, состоящей из пары скользящих зубчатых реек с сочлененными зубьями, расположенными на штоке поршня и шпинделя. Малый зазор зубчатой передачи гарантирует передаче фирмы Моквелд отсутствие гистерезиса с исключением «игры» между шпинделем клапана и штоком поршня. Плоские основания зубьев изолированы от жидкости двойными первичными уплотнениями на штоке поршня и направляющей. Система трансмиссии поэтому может быть набита смазкой, с отсутствием необходимости в частом техобслуживании.

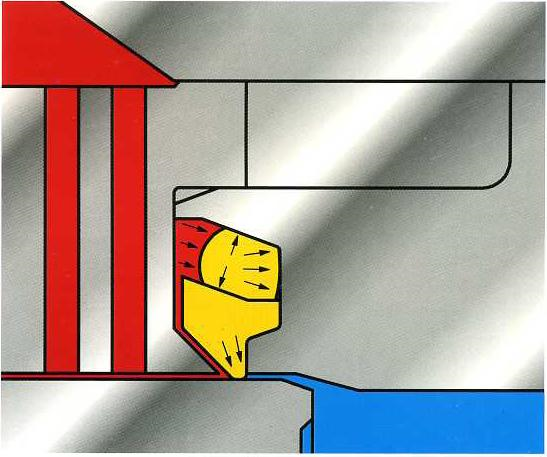

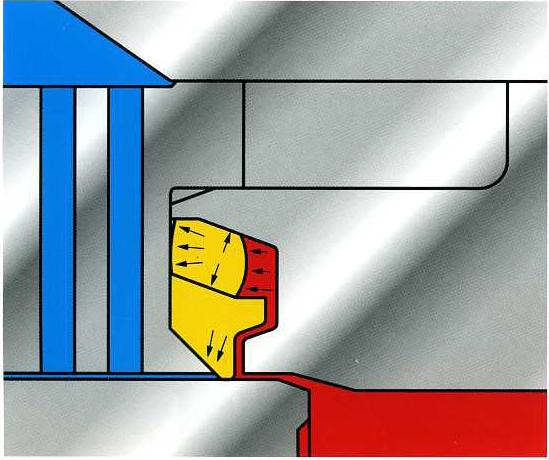

4. Система уплотнения клапана «Моквелд Валв»

Регулировочные клапаны фирмы Моквелд обеспечивают герметичную отсечку во всем диапазоне давлений, даже в самых суровых рабочих условиях. Эти клапаны обладают непревзойденной характеристикой надежности в применении там, где регулировочные клапаны должны обеспечивать 100% герметичную отсечку даже после продолжительного использования. Регулировочные клапаны фирмы Моквелд осуществляют отсечку надежно при перекрытии потока, поступающего как с верхней, так и с нижней стороны.

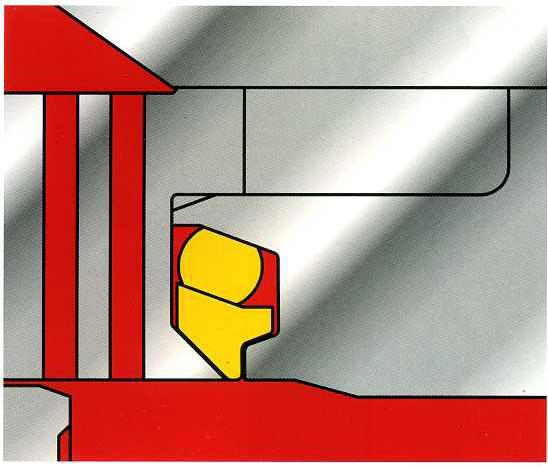

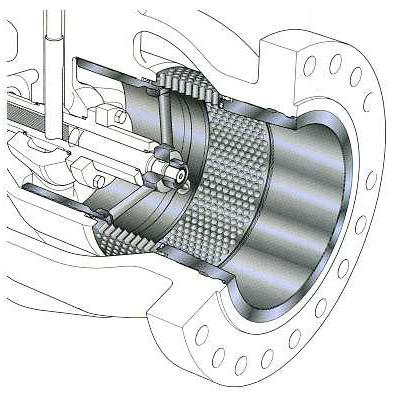

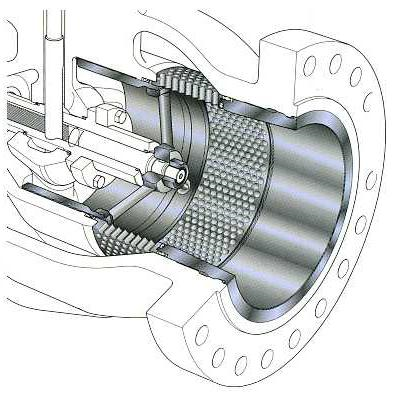

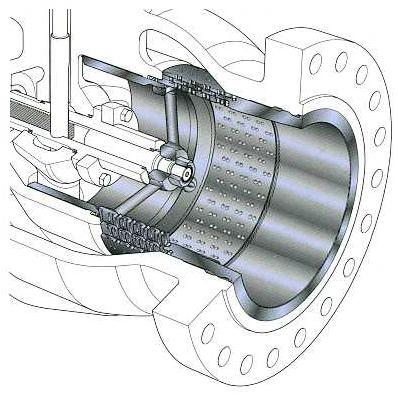

Уплотнительный узел фирмы Моквелд, разработанный с автономным источником давления, состоит из трапециедального главного уплотнения, объединённого с кольцом круглого сечения и фиксатором уплотнения. Все это расположено в кожухе.

В перекрытом положении давление прилагается к внутренней поверхности главного седла трапециедальной формы, энергезируя его и выталкивания его радиально наружу к седлу поршня, обеспечивая таким образом герметичную отсечку любому дифференциальному давлению.

Кольцо круглого сечения обеспечивает изолирование течей в контакте с нижней стороной поршня, по потоку.

Следует отметить, что зазор между поршнем клапана и фиксатором уплотнения исключительно мал, так что дросселирование имеет место только между металлическими поверхностями и в любом случае, клапан перекрывается прежде, чем энергезируется уплотнение. Поэтому уплотнение только завершает герметичную отсечку и не является предметом эрозии. Для большинства регулировочных применений передняя часть поршня и фиксатор уплотнения — область, где имеет место дросселирование — сильно прижимаются друг к другу.

В условиях обратного потока система работает одинаково хорошо. Кольцо круглого сечения не передвигается на другую сторону для изолирования утечки давления с нижней стороны по потоку.

Когда клапан открыт, главное уплотнение, благодаря принципу энергезации, втягивается в кожух и поэтому не подвергается эрозии.

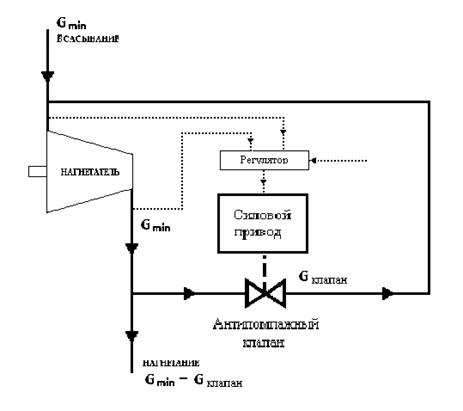

5. Назначение антипомпажных систем. Характеристики, которыми должен обладать регулирующий клапан «Моквелд Валв»

Антипомпажные системы предназначены для:

— безопасной эксплуатации компрессоров;

— максимального расширения диапазона работы компрессора;

— снижения расхода топлива привода.

Для эффективной защиты от помпажа антипомпажный клапан должен обладать следующими характеристиками:

— Сочетанием высокой пропускной способности, что необходимо для быстрого устранения условий, ведущих к помпажу, с широким диапазоном изменения пропускной способности, что необходимо для точной настройки системы.

— Линейной расходной характеристикой.

— Малым временем реакции на управляющий сигнал, в пределах от 1 до 2 секунд.

— Малым временем реакции на управляющий сигнал, в пределах от 1 до 2 секунд.

— Высокой точностью и устойчивостью работы.

— Достаточно большим размером, чтобы не превысить допустимую величину выходной скорости газа.

— Полной герметичностью в закрытом положении.

— Низким уровнем шума.

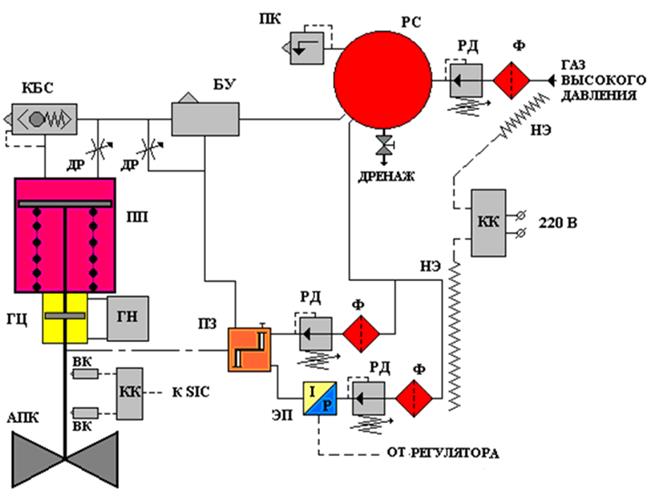

6. Компоновка и работа системы управления.

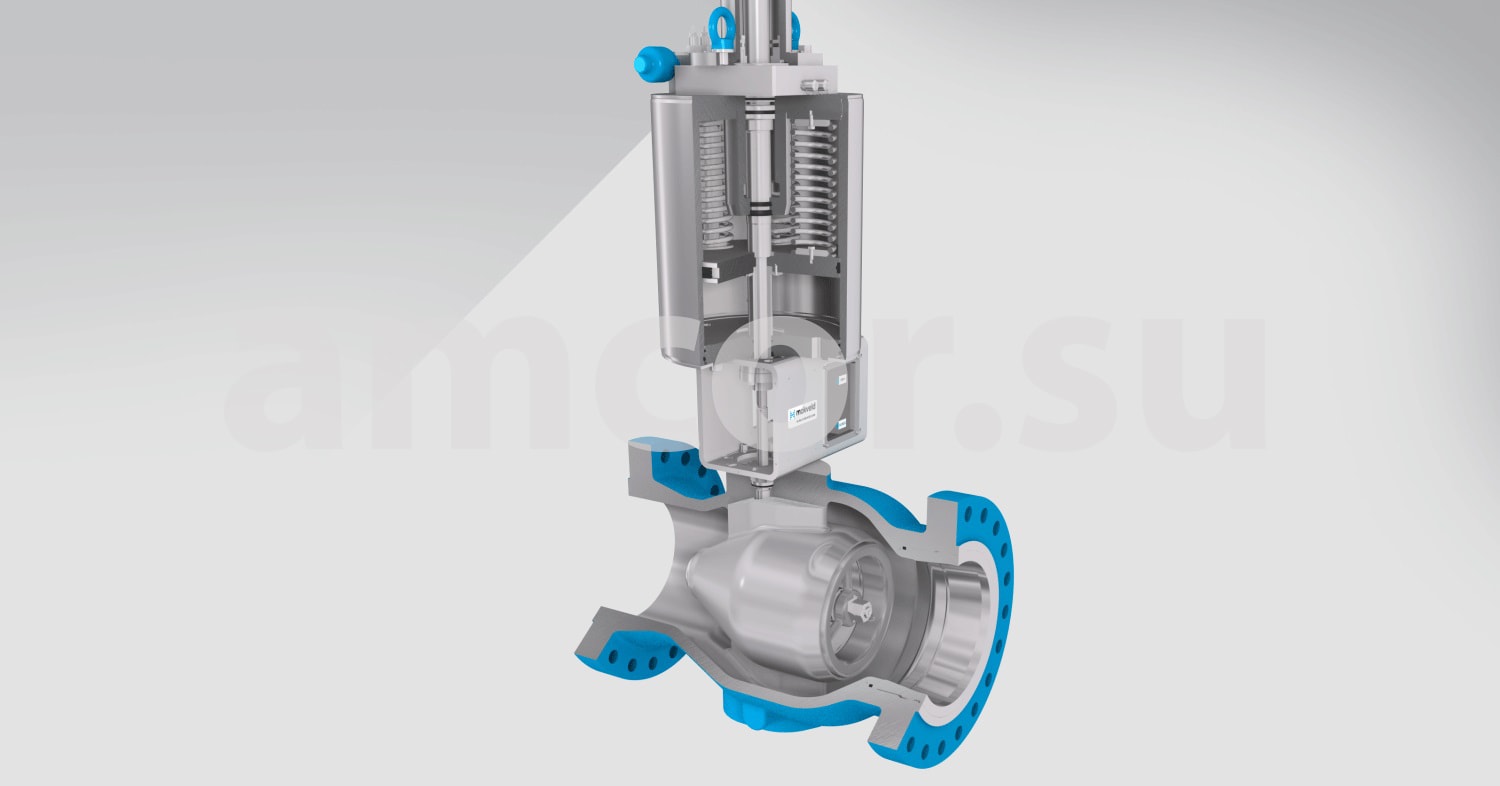

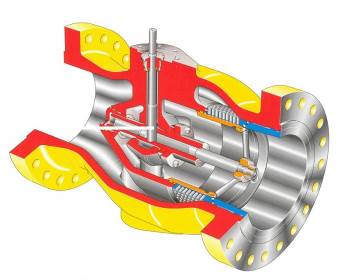

Регулирующий клапан типа RZD, используемый в качестве исполнительного органа в системе антипомпажного регулирования газоперекачивающих агрегатов или компрессорных цехов, представляет собой сам клапан, пневмопривод одностороннего действия (нормально открытый) с гидродублирующей системой и приборную часть (комплект приборов), обеспечивающую работу клапана в автоматическом режиме.

Для работы антипомпажного клапана на приборную часть подается воздух (газ) давлением 45-65 бар, который очищается от мехпримесей в фильтре высокого давления, понижается до давления 6-12 бар в редукторе высокого давления и направляется в ресивер (ёмкость), расположенный в верхней части цилиндра пневмопривода.

Из ресивера газ выходит в трех направлениях:

первое — на предохранительный клапан поз.16, срабатывающий при повышении давления в ресивере свыше 15 бар;

второе — идет на два редуктора с фильтрами:

— редуктор — понижает давление до 1,4 бал и подает газ на электропневмопреобразователь, который, получая электрический сигнал от 4 до 20 мА, преобразует его в пневматический и подает в качестве управляющего на позиционер, который, в свою очередь, подает управляющий сигнал на бустер;

— редуктор поз.14 понижает давление до 408 бар и подает его в качестве рабочего на позиционер 10

третье — идет на бустер (или бустера), который перепускает большой объём газа на поршень пневмопривода в зависимости от пневмосигнала с позиционера.

Дроссель служит для регулировки времени открытия и закрытия клапана и настраивается на заводе-изготовителе.

При получении управляющего электрического сигнала 20 мА срабатывает электропневмопреобразователь и подает пневмосигнал на позиционер, который усиливает его и подает на бустер. Последний перепускает газ из ресивера на пневмопоршень привода, заставляя его под действием давления газа опускаться вниз, сжимая пружины, и через систему реечного механизма шток привода — шток клапана перемещать поршень клапана, перекрывая поток перекачиваемой среды.

При снижении управляющего электрического сигнала до 4 мА уменьшается пневмосигнал и бустер (или бустера) перекрывает поток газа из ресивера на привод. Поршень последнего под действием пружин поднимается вверх, сбрасывая газ через бустер и позиционер в атмосферу.

При получении электрического сигнала в пределах от 4 до 20 мА — открытие клапана пропорционально величине сигнала.

На случай аварийной ситуации (отключение подачи газа или электросигнала), система регулирования снабжена дублирующим устройством гидросистемой с ручным насосом.

Для нормального функционирования системы управления осуществляется постоянный обогрев её элементов при помощи обогревающей ленты и электротермообогревателя.

7. Схема приборной части клапана «Моквелд Валв» с приводом для антипомпажного регулирования

Приборная часть клапана состоит из следующих элементов:

— Исполнительный орган

— Гидроцилиндр

— Пневматический привод

— Ресивер

— Гидронасос

— Конечный выключатель

— Клеммная коробка

— Дроссель

— Электропневмопреобразователь

— Позиционер

— Бустер

— Предохранительный клапан

— Редуктор с фильтром

— Редуктор с фильтром

— Нагревательный элемент

— Нагревательный элемент

— Редуктор высокого давления

— Фильтр высокого давления

8. Предпусковые проверки

Перед включением клапана в работу необходимо:

Проверить работу нагревающей ленты и термоадаптера. Если термоадаптер не работает, необходимо включить его нажатием на обрезиненную кнопку красным пластмассовым ключом, находящемся в приборном шкафу.

Проверить подключение давления 45-65 бар к входному штуцеру приборного шкафа.

Проверить работу клапана от ручного гидронасоса в следующей последовательности:

а) установить переключатель режимов в положение «HANDPUMP» (РУЧНОЙ);

б) сработать рукояткой ручного гидронасоса, пока кронштейн указателя положения поршня клапана не переместится до нижнего конечного выключателя;

в) для открытия клапана установить переключатель в положение «AUTOMATIC».

После прогрева приборной части в течение не менее одного часа, а зимой не менее двух часов, открыть большой приборный шкаф и проверить давление на манометрах редуктора высокого давления (регулировочный винт находится в нижней части корпуса редуктора, прикрытый пластмассовым колпачком) и редукторов с фильтрами (регулировочный винт находится в верхней части корпусов редукторов). Давление должно соответствовать значениям, указанным на схеме в приборном шкафу. Допустимое отклонение +/-2%.

ВНИМАНИЕ! Превышение давления за редуктором более 10 бар может привести к повреждению мембран позиционера. Перед работой в автоматическом режиме необходимо проверить положение переключателя режима работы на ручном гидронасосе, переключатель должен находится в положении «AUTOMATIC».

Проверить величину управляющего электрического сигнала, выдаваемого из пультовой на электропневмопреобразователь. Величина сигнала должна соответствовать 4-20 мА.

Проверить срабатывание клапана при подаче электрического сигнала 4 мА и 20 мА, контролируя время полного хода, положение кронштейна клапана относительно конечных выключателей визуально и по световой индикации на щите управления в пультовой.

Проверить срабатывание клапана при подаче электрического сигнала в диапазоне 4-20 мА. Автоколебания поршня не допускаются. При их наличии необходимо уменьшить скорость срабатывания открытием дросселя до получения устойчивой работы.

Проверить настройку электропневмопреобразователя, подавая управляющий сигнал 4-20 мА с пультовой (или от подключенного непосредственно к нему токового задатчика), при этом давление на манометре М1 позиционера «Moore» должно соответствовать:

Если давление на манометре М1 не соответствует указанному, произвести регулировку электропневмопреобразователя. В связи с влиянием регулировок друг на друга, произвести проверку регулировки позиционера.

9. Техническое обслуживание

Регулирующие клапаны фирмы «Моквелд Валв» являются высокоточным, технологическим оборудованием, не нуждающемся в регулярном техническом обслуживании. Они изготавливаются для работы с длительным сроком службы при нормальных условиях эксплуатации и, если необходимо, без обслуживания.

Проверки технического состояния клапанов, находящихся в эксплуатации, предполагают поиск неисправностей (дефектов), приводящих к отклонению в их работе и делятся на текущие и плановые (по графику).

Текущие проверки проводятся для проверки функционирования регулирующего клапана, его систем и отсутствия утечек. К ним относятся ежедневные, выполняемые в соответствии с требованиями, предъявляемыми к регулирующей арматуре на предприятиях газовой промышленности.

Плановые проверки должны проводиться один раз в год или через несколько (3-5) лет работы клапанов и включать в себя ревизию приборной части, а в некоторых случаях и разборку клапана с заменой вышедших из строя узлов и деталей. Интервал между проверками зависит от условий эксплуатации. Тяжелые условия работы клапана предполагают контролю за работой клапана и элементов системы управления и ориентировочные сроки его проведения при работе в особо тяжелых условиях, т.е. при низких температурах, повышенном содержании механических и других примесей в газе и т.д.

Периодичность контрольных проверок приведена в таблице 1.

Таблица 1 — Таблица периодичности контрольных проверок технического состояния клапанов

| Наименование системы Место контроля |

Периодичность проверок | Проявление неисправности |

| 1. Система обогрева | ||

| 1.1. Электротермоадаптер | 1 раз в неделю | Обмерзание трубопровода, входного фильтра и редуктора. |

| 1.2. Нагревательная лента | 2 раза в год | Холодная (в зимнее время) |

| 2. Система гидравлического дублирования | ||

| 2.1. Гидроблок | 2 раза в год или не менее 1 раза в год на неработающих клапанах | При закрытии клапана в ручном режиме он самопроизвольно открывается. Наличие утечки гидрожидкости из системы. |

| 3. Клапан | ||

| 3.1. Периодическая проверка затвора на герметичность. | 1 раз в год | 1. Утечка рабочей среды через седло клапана |

| 3.2. Разгрузочный клапан | 1 раз в месяц | 1. Утечка газа |

| 4. Система управления | ||

| 4.1. Фильтр высокого давления | 1 раз в год | 1. Понижение давления в ресивере при частом срабатывании клапана |

| 4.2. Редуктор высокого давления | 1 раз в месяц | Утечка газа Показания манометра не соответствует действительным |

| 4.3. Редукторы с фильтром | 1 раз в неделю | Утечка газа Показания манометра не соответствует действительным |

| 4.4. Клапан быстрого сброса | 1 раз в месяц | 1. Утечка газа |

| 4.5. Бустер | 1 раз в неделю | 1. Утечка газа |

| 4.6. Позиционер | 1 раз в неделю | Показания манометров не соответствуют действительным Утечка газа |

| 4.7. Электропневмо-преобразователь (ЭПП) | 1 раз в неделю | На позиционер не поступает управляющий сигнал. |

| 4.8. Трубки подвода импульсного газа | 1 раз в неделю | Обмерзание |

| 4.9. Фитинги | 1 раз в неделю (в зимний период каждую смену) | Утечка газа по соединению |

10. Возможные неисправности

В процессе эксплуатации регулирующих клапанов возможно возникновение отдельных неисправностей. Для их устранения в таблице 2 приведена информация по некоторым неисправностям и способам их устранения.

Таблица 2 — Некоторые неисправности и способы их устранения

| Неисправность | Возможная причина | Способ устранения |

| 1. Клапан не закрывается | Отсутствие питания привода или управляющего сигнала. | Проверьте подвод питания и управляющего сигнала. |

| Неисправность системы управления приводом | Проверьте работу элементов системы управления и устраните неисправность. | |

| Неисправность привода | Проверьте работу привода, отсоединив его от клапана. | |

| Попадание между поршнем и сепаратором инородного тела | Произведите демонтаж и ревизию клапана. | |

| 2. Клапан не открывается | Переключатель режима работы в положении «РУЧНОЕ». | Установить переключатель в положение «АВТОМАТИЧЕСКОЕ». |

| Неисправность привода. | Проверьте работу привода, отсоединив его от клапана. | |

| Попадание между поршнем и сепаратором инородного тела. | Произведите демонтаж и ревизию клапана. | |

| 3. Клапан полностью не открывается или не закрывается. | Упоры привода установлены не правильно. | Проверьте установку и при необходимости откорректируйте её. |

| Низкое давление питания привода. | Проверьте подвод питания к приводу. | |

| Смещен диапазон управляющего сигнала. | Проверьте диапазон управляющего сигнала и отрегулируйте его. | |

| Неисправность в системе управления приводом. | Проверьте работу элементов системы управления. | |

| Неисправность привода. | Проверьте работу привода, отсоединив его клапана. | |

| Попадание инородного тела между поршнем и сепаратором. | Произведите демонтаж и ревизию клапана. | |

| 4. Утечка через закрытый клапан | ||

| — незначительная | Незначительное повреждение уплотнения. Поршень клапана не дошел до конечного положения. |

Несколько раз откройте и закройте клапан. Проверьте источники питания. |

| — значительная | Значительное повреждение уплотнения из-за попадания инородного тела. | Проверьте настройку позиционера. Произведите демонтаж и ревизию клапана. Замените уплотнение. |

| 5. Утечка через опломбированный разгрузочный клапан | Уплотнение высокого давления не обеспечивает герметичность (повреждено или изношено) | Откройте и закройте несколько раз регулирующий клапан. ЗАКРОЙТЕ разгрузочный клапан и проверьте работу регулирующего клапана. При первой возможности замените уплотнения (в соответствии с графиком обслуживания). |

11. Обслуживание гидросистемы

Назначение и устройство гидросистемы

Гидравлическая система предназначена для приведения в действие антипомпажного клапана в аварийных ситуациях (при нарушении подачи энергии на пневмопривод) и в качестве гидродемпфера при нормальном режиме работы привода.

Гидросистема включает в себя гидропоршень пневмопривода, гидроблок со встроенным насосом и гидроаккумулятор. Гидроблок крепится к установочной плите привода винтами «Алена». С другой стороны в плите установлены два штуцера с обратными клапанами для закачки и контроля масла в системе.

Гидросистема состоит из следующих элементов:

В корпусе гидроблока размещены: переключатель режимов работы (переключающий золотник), ручной насос, с двумя обратными клапанами, для направления потока, предохранительный клапан, настраиваемый на давление, величина которого выбита на корпусе насоса и дроссельная шайба на линии подключения гидроаккумулятора. Гидроаккумулятор представляет собой металлический резервуар (объёмом 0,7 литра).

Работа гидросистемы

При нормальной работе пневмопривода переключатель режимов работы находится в положении «AVTOMATIK» и масло перетекает из под поршневой полости в надпоршневую и наоборот, а гидросистема выполняет роль гидродемпфера.

При экстремальных ситуациях для включения гидронасоса необходимо установить переключатель режимов работы в положение «HANDPUMP». При этом масло насосом перекачивается из подпоршневой полости в надпоршневую, что ведёт к перемещению поршня клапана в положение «закрыто». Для перемещения поршня в обратном направлении (положение «открыто») необходимо установить переключатель в положение «AVTOMATIK» и пружины привода вернут поршень клапана в положение «открыто».

Заправка гидросистемы

Гидросистема привода заполняется на фирме «Моквелд Валвs» и, как правило, не требует дополнительной заправки при работе клапана.

12. Действие в экстремальных условиях.

Чрезвычайные обстоятельства

Если антипомпажный клапан подвергался воздействию чрезвычайных условий работы или окружающей среды, необходимо проверить:

— визуально, нет ли внешних повреждений;

— нет ли утечки через уплотнения;

— правильно ли работает регулирующий клапан, привод и система управления;

— при работе с температурой газа, превышающей допустимую, замените все уплотнения в клапане. Именная табличка на корпусе показывает максимально допустимую рабочую температуру.

Работа при чрезвычайных обстоятельствах

В случае нарушения подачи газа или управляющего сигнала регулирующий клапан может эксплуатироваться вручную. Пневматический привод фирмы «Моквелд Валв» укомплектован в качестве дублирующего устройства гидравлическим ручным насосом.

Утечка газа через уплотнения высокого давления

Регулирующие клапаны снабжены разгрузочными клапанами 36.01S, контролирующими любую внутреннюю утечку газа, проходящего через уплотнения. Разгрузочный клапан открыт и защищен в этом положении пломбой. Наконечник разгрузочного клапана наполнен консистентной смазкой, которая выталкивается любым давлением газа вследствие нарушения герметичности уплотнений внутреннего корпуса.

Если утечка замечена во время проверки, необходимо предпринять следующие шаги:

— снять пломбу;

— закрыть разгрузочный клапан, используя «Allen», чтобы повернуть как можно дальше по часовой стрелке винт в корпусе клапана;

— сообщить об утечке и предпринять шаги для извлечения регулирующего клапана из линии трубопровода при первой возможности.

ПРИМЕЧАНИЕ. Регулирующий клапан может работать с закрытым разгрузочным клапаном. В этом случае временно открывайте разгрузочный клапан для уменьшения давления.

1. Общие сведения о фирме «Моквелд Валв», номенклатуре выпускаемых изделий и их параметрах

Фирма расположена в местечке Гуда, Нидерланды (или Голландия), начала свою деятельность в гончарной промышленности с производства машин и оборудования для этой промышленности.

С началом в 1950 году разработок небольших месторождений природного газа, его переработки и транспортировки появилась потребность в создании более совершенной арматуры, что и послужило толчком для фирмы «Моквелд Валв» в разработке и развитии нового производства — клапанов и запорной арматуры.

Начав с создания конструкции арматуры типа «игольчатый клапан» фирма в настоящее время производит арматуру для наземных трубопроводов и трубопроводах на шельфе, в открытом море: регулирующих дросселей, отсечных, обратных регулирующих клапанов, клапанов сглаживания пульсаций давления и регуляторов давления.

В течение 50-ти лет своего существования продукция фирмы приобрела мировую известность в широком диапазоне применений, благодаря своим лучшим эксплуатационным характеристикам по сравнению с обычными стандартными клапанами.

Диапазон применения клапанов фирмы «Моквелд Валв»:

— Рабочее давление от АNSI 150 до 2500 (19,3÷421,8 кгс/см2);

— Рабочая температура от –50 оС до +205 оС;

— Условный проход DN от 2″ до 48″ (50÷1200 мм)

Материальное исполнение: углеродистая и нержавеющая сталь, низколегированная сталь для работы на низких температурах.

Приводы: ручной, пневматический, гидравлический, электрический, электрогидравлический.

Рабочая среда: сырая нефть, продукты её перегонки, многофазные жидкости с высоким соотношением газ/нефть, загрязненный песком природный газ, коррозионная жидкость и газы.

2. Конструкция клапанов регулирующих фирмы «Моквелд Валв»

Основная концепция клапана — «осевой поток», который представляет собой прямолинейный симметричный и неограниченный поточный контур между внутренним и наружным корпусами клапана. Основными компонентами регулировочных клапанов фирмы Моквелд с осевым потоком являются наружный корпус клапана, внутренний корпус, поршень, шток поршня, шпиндель и кожух. Корпус клапана представляет собой монолитную стальную отливку. Поршень передвигается вдоль продольной оси осевой линии клапана. Направляющая регулировочных клапанов фирмы Моквелд, работающих под легкой нагрузкой, и меньших размеров, состоит только из штока поршня. В клапанах, работающих в более тяжелых условиях, поршень направляется в кожухе вдоль всего хода.

3. Основной принцип работы клапана «Моквелд Валв»

Поршень работает с помощью трансмиссии, выполненной под углом в 90о, состоящей из пары скользящих зубчатых реек с сочлененными зубьями, расположенными на штоке поршня и шпинделя. Малый зазор зубчатой передачи гарантирует передаче фирмы Моквелд отсутствие гистерезиса с исключением «игры» между шпинделем клапана и штоком поршня. Плоские основания зубьев изолированы от жидкости двойными первичными уплотнениями на штоке поршня и направляющей. Система трансмиссии поэтому может быть набита смазкой, с отсутствием необходимости в частом техобслуживании.

4. Система уплотнения клапана «Моквелд Валв»

Регулировочные клапаны фирмы Моквелд обеспечивают герметичную отсечку во всем диапазоне давлений, даже в самых суровых рабочих условиях. Эти клапаны обладают непревзойденной характеристикой надежности в применении там, где регулировочные клапаны должны обеспечивать 100% герметичную отсечку даже после продолжительного использования. Регулировочные клапаны фирмы Моквелд осуществляют отсечку надежно при перекрытии потока, поступающего как с верхней, так и с нижней стороны.

Уплотнительный узел фирмы Моквелд, разработанный с автономным источником давления, состоит из трапециедального главного уплотнения, объединённого с кольцом круглого сечения и фиксатором уплотнения. Все это расположено в кожухе.

В перекрытом положении давление прилагается к внутренней поверхности главного седла трапециедальной формы, энергезируя его и выталкивания его радиально наружу к седлу поршня, обеспечивая таким образом герметичную отсечку любому дифференциальному давлению.

Кольцо круглого сечения обеспечивает изолирование течей в контакте с нижней стороной поршня, по потоку.

Следует отметить, что зазор между поршнем клапана и фиксатором уплотнения исключительно мал, так что дросселирование имеет место только между металлическими поверхностями и в любом случае, клапан перекрывается прежде, чем энергезируется уплотнение. Поэтому уплотнение только завершает герметичную отсечку и не является предметом эрозии. Для большинства регулировочных применений передняя часть поршня и фиксатор уплотнения — область, где имеет место дросселирование — сильно прижимаются друг к другу.

В условиях обратного потока система работает одинаково хорошо. Кольцо круглого сечения не передвигается на другую сторону для изолирования утечки давления с нижней стороны по потоку.

Когда клапан открыт, главное уплотнение, благодаря принципу энергезации, втягивается в кожух и поэтому не подвергается эрозии.

5. Назначение антипомпажных систем. Характеристики, которыми должен обладать регулирующий клапан «Моквелд Валв»

Антипомпажные системы предназначены для:

— безопасной эксплуатации компрессоров;

— максимального расширения диапазона работы компрессора;

— снижения расхода топлива привода.

Для эффективной защиты от помпажа антипомпажный клапан должен обладать следующими характеристиками:

— Сочетанием высокой пропускной способности, что необходимо для быстрого устранения условий, ведущих к помпажу, с широким диапазоном изменения пропускной способности, что необходимо для точной настройки системы.

— Линейной расходной характеристикой.

— Малым временем реакции на управляющий сигнал, в пределах от 1 до 2 секунд.

— Малым временем реакции на управляющий сигнал, в пределах от 1 до 2 секунд.

— Высокой точностью и устойчивостью работы.

— Достаточно большим размером, чтобы не превысить допустимую величину выходной скорости газа.

— Полной герметичностью в закрытом положении.

— Низким уровнем шума.

6. Компоновка и работа системы управления.

Регулирующий клапан типа RZD, используемый в качестве исполнительного органа в системе антипомпажного регулирования газоперекачивающих агрегатов или компрессорных цехов, представляет собой сам клапан, пневмопривод одностороннего действия (нормально открытый) с гидродублирующей системой и приборную часть (комплект приборов), обеспечивающую работу клапана в автоматическом режиме.

Для работы антипомпажного клапана на приборную часть подается воздух (газ) давлением 45-65 бар, который очищается от мехпримесей в фильтре высокого давления, понижается до давления 6-12 бар в редукторе высокого давления и направляется в ресивер (ёмкость), расположенный в верхней части цилиндра пневмопривода.

Из ресивера газ выходит в трех направлениях:

первое — на предохранительный клапан поз.16, срабатывающий при повышении давления в ресивере свыше 15 бар;

второе — идет на два редуктора с фильтрами:

— редуктор — понижает давление до 1,4 бал и подает газ на электропневмопреобразователь, который, получая электрический сигнал от 4 до 20 мА, преобразует его в пневматический и подает в качестве управляющего на позиционер, который, в свою очередь, подает управляющий сигнал на бустер;

— редуктор поз.14 понижает давление до 408 бар и подает его в качестве рабочего на позиционер 10

третье — идет на бустер (или бустера), который перепускает большой объём газа на поршень пневмопривода в зависимости от пневмосигнала с позиционера.

Дроссель служит для регулировки времени открытия и закрытия клапана и настраивается на заводе-изготовителе.

При получении управляющего электрического сигнала 20 мА срабатывает электропневмопреобразователь и подает пневмосигнал на позиционер, который усиливает его и подает на бустер. Последний перепускает газ из ресивера на пневмопоршень привода, заставляя его под действием давления газа опускаться вниз, сжимая пружины, и через систему реечного механизма шток привода — шток клапана перемещать поршень клапана, перекрывая поток перекачиваемой среды.

При снижении управляющего электрического сигнала до 4 мА уменьшается пневмосигнал и бустер (или бустера) перекрывает поток газа из ресивера на привод. Поршень последнего под действием пружин поднимается вверх, сбрасывая газ через бустер и позиционер в атмосферу.

При получении электрического сигнала в пределах от 4 до 20 мА — открытие клапана пропорционально величине сигнала.

На случай аварийной ситуации (отключение подачи газа или электросигнала), система регулирования снабжена дублирующим устройством гидросистемой с ручным насосом.

Для нормального функционирования системы управления осуществляется постоянный обогрев её элементов при помощи обогревающей ленты и электротермообогревателя.

7. Схема приборной части клапана «Моквелд Валв» с приводом для антипомпажного регулирования

Приборная часть клапана состоит из следующих элементов:

— Исполнительный орган

— Гидроцилиндр

— Пневматический привод

— Ресивер

— Гидронасос

— Конечный выключатель

— Клеммная коробка

— Дроссель

— Электропневмопреобразователь

— Позиционер

— Бустер

— Предохранительный клапан

— Редуктор с фильтром

— Редуктор с фильтром

— Нагревательный элемент

— Нагревательный элемент

— Редуктор высокого давления

— Фильтр высокого давления

8. Предпусковые проверки

Перед включением клапана в работу необходимо:

Проверить работу нагревающей ленты и термоадаптера. Если термоадаптер не работает, необходимо включить его нажатием на обрезиненную кнопку красным пластмассовым ключом, находящемся в приборном шкафу.

Проверить подключение давления 45-65 бар к входному штуцеру приборного шкафа.

Проверить работу клапана от ручного гидронасоса в следующей последовательности:

а) установить переключатель режимов в положение «HANDPUMP» (РУЧНОЙ);

б) сработать рукояткой ручного гидронасоса, пока кронштейн указателя положения поршня клапана не переместится до нижнего конечного выключателя;

в) для открытия клапана установить переключатель в положение «AUTOMATIC».

После прогрева приборной части в течение не менее одного часа, а зимой не менее двух часов, открыть большой приборный шкаф и проверить давление на манометрах редуктора высокого давления (регулировочный винт находится в нижней части корпуса редуктора, прикрытый пластмассовым колпачком) и редукторов с фильтрами (регулировочный винт находится в верхней части корпусов редукторов). Давление должно соответствовать значениям, указанным на схеме в приборном шкафу. Допустимое отклонение +/-2%.

ВНИМАНИЕ! Превышение давления за редуктором более 10 бар может привести к повреждению мембран позиционера. Перед работой в автоматическом режиме необходимо проверить положение переключателя режима работы на ручном гидронасосе, переключатель должен находится в положении «AUTOMATIC».

Проверить величину управляющего электрического сигнала, выдаваемого из пультовой на электропневмопреобразователь. Величина сигнала должна соответствовать 4-20 мА.

Проверить срабатывание клапана при подаче электрического сигнала 4 мА и 20 мА, контролируя время полного хода, положение кронштейна клапана относительно конечных выключателей визуально и по световой индикации на щите управления в пультовой.

Проверить срабатывание клапана при подаче электрического сигнала в диапазоне 4-20 мА. Автоколебания поршня не допускаются. При их наличии необходимо уменьшить скорость срабатывания открытием дросселя до получения устойчивой работы.

Проверить настройку электропневмопреобразователя, подавая управляющий сигнал 4-20 мА с пультовой (или от подключенного непосредственно к нему токового задатчика), при этом давление на манометре М1 позиционера «Moore» должно соответствовать:

Если давление на манометре М1 не соответствует указанному, произвести регулировку электропневмопреобразователя. В связи с влиянием регулировок друг на друга, произвести проверку регулировки позиционера.

9. Техническое обслуживание

Регулирующие клапаны фирмы «Моквелд Валв» являются высокоточным, технологическим оборудованием, не нуждающемся в регулярном техническом обслуживании. Они изготавливаются для работы с длительным сроком службы при нормальных условиях эксплуатации и, если необходимо, без обслуживания.

Проверки технического состояния клапанов, находящихся в эксплуатации, предполагают поиск неисправностей (дефектов), приводящих к отклонению в их работе и делятся на текущие и плановые (по графику).

Текущие проверки проводятся для проверки функционирования регулирующего клапана, его систем и отсутствия утечек. К ним относятся ежедневные, выполняемые в соответствии с требованиями, предъявляемыми к регулирующей арматуре на предприятиях газовой промышленности.

Плановые проверки должны проводиться один раз в год или через несколько (3-5) лет работы клапанов и включать в себя ревизию приборной части, а в некоторых случаях и разборку клапана с заменой вышедших из строя узлов и деталей. Интервал между проверками зависит от условий эксплуатации. Тяжелые условия работы клапана предполагают контролю за работой клапана и элементов системы управления и ориентировочные сроки его проведения при работе в особо тяжелых условиях, т.е. при низких температурах, повышенном содержании механических и других примесей в газе и т.д.

Периодичность контрольных проверок приведена в таблице 1.

Таблица 1 — Таблица периодичности контрольных проверок технического состояния клапанов

| Наименование системы Место контроля |

Периодичность проверок | Проявление неисправности |

| 1. Система обогрева | ||

| 1.1. Электротермоадаптер | 1 раз в неделю | Обмерзание трубопровода, входного фильтра и редуктора. |

| 1.2. Нагревательная лента | 2 раза в год | Холодная (в зимнее время) |

| 2. Система гидравлического дублирования | ||

| 2.1. Гидроблок | 2 раза в год или не менее 1 раза в год на неработающих клапанах | При закрытии клапана в ручном режиме он самопроизвольно открывается. Наличие утечки гидрожидкости из системы. |

| 3. Клапан | ||

| 3.1. Периодическая проверка затвора на герметичность. | 1 раз в год | 1. Утечка рабочей среды через седло клапана |

| 3.2. Разгрузочный клапан | 1 раз в месяц | 1. Утечка газа |

| 4. Система управления | ||

| 4.1. Фильтр высокого давления | 1 раз в год | 1. Понижение давления в ресивере при частом срабатывании клапана |

| 4.2. Редуктор высокого давления | 1 раз в месяц | Утечка газа Показания манометра не соответствует действительным |

| 4.3. Редукторы с фильтром | 1 раз в неделю | Утечка газа Показания манометра не соответствует действительным |

| 4.4. Клапан быстрого сброса | 1 раз в месяц | 1. Утечка газа |

| 4.5. Бустер | 1 раз в неделю | 1. Утечка газа |

| 4.6. Позиционер | 1 раз в неделю | Показания манометров не соответствуют действительным Утечка газа |

| 4.7. Электропневмо-преобразователь (ЭПП) | 1 раз в неделю | На позиционер не поступает управляющий сигнал. |

| 4.8. Трубки подвода импульсного газа | 1 раз в неделю | Обмерзание |

| 4.9. Фитинги | 1 раз в неделю (в зимний период каждую смену) | Утечка газа по соединению |

10. Возможные неисправности

В процессе эксплуатации регулирующих клапанов возможно возникновение отдельных неисправностей. Для их устранения в таблице 2 приведена информация по некоторым неисправностям и способам их устранения.

Таблица 2 — Некоторые неисправности и способы их устранения

| Неисправность | Возможная причина | Способ устранения |

| 1. Клапан не закрывается | Отсутствие питания привода или управляющего сигнала. | Проверьте подвод питания и управляющего сигнала. |

| Неисправность системы управления приводом | Проверьте работу элементов системы управления и устраните неисправность. | |

| Неисправность привода | Проверьте работу привода, отсоединив его от клапана. | |

| Попадание между поршнем и сепаратором инородного тела | Произведите демонтаж и ревизию клапана. | |

| 2. Клапан не открывается | Переключатель режима работы в положении «РУЧНОЕ». | Установить переключатель в положение «АВТОМАТИЧЕСКОЕ». |

| Неисправность привода. | Проверьте работу привода, отсоединив его от клапана. | |

| Попадание между поршнем и сепаратором инородного тела. | Произведите демонтаж и ревизию клапана. | |

| 3. Клапан полностью не открывается или не закрывается. | Упоры привода установлены не правильно. | Проверьте установку и при необходимости откорректируйте её. |

| Низкое давление питания привода. | Проверьте подвод питания к приводу. | |

| Смещен диапазон управляющего сигнала. | Проверьте диапазон управляющего сигнала и отрегулируйте его. | |

| Неисправность в системе управления приводом. | Проверьте работу элементов системы управления. | |

| Неисправность привода. | Проверьте работу привода, отсоединив его клапана. | |

| Попадание инородного тела между поршнем и сепаратором. | Произведите демонтаж и ревизию клапана. | |

| 4. Утечка через закрытый клапан | ||

| — незначительная | Незначительное повреждение уплотнения. Поршень клапана не дошел до конечного положения. |

Несколько раз откройте и закройте клапан. Проверьте источники питания. |

| — значительная | Значительное повреждение уплотнения из-за попадания инородного тела. | Проверьте настройку позиционера. Произведите демонтаж и ревизию клапана. Замените уплотнение. |

| 5. Утечка через опломбированный разгрузочный клапан | Уплотнение высокого давления не обеспечивает герметичность (повреждено или изношено) | Откройте и закройте несколько раз регулирующий клапан. ЗАКРОЙТЕ разгрузочный клапан и проверьте работу регулирующего клапана. При первой возможности замените уплотнения (в соответствии с графиком обслуживания). |

11. Обслуживание гидросистемы

Назначение и устройство гидросистемы

Гидравлическая система предназначена для приведения в действие антипомпажного клапана в аварийных ситуациях (при нарушении подачи энергии на пневмопривод) и в качестве гидродемпфера при нормальном режиме работы привода.

Гидросистема включает в себя гидропоршень пневмопривода, гидроблок со встроенным насосом и гидроаккумулятор. Гидроблок крепится к установочной плите привода винтами «Алена». С другой стороны в плите установлены два штуцера с обратными клапанами для закачки и контроля масла в системе.

Гидросистема состоит из следующих элементов:

В корпусе гидроблока размещены: переключатель режимов работы (переключающий золотник), ручной насос, с двумя обратными клапанами, для направления потока, предохранительный клапан, настраиваемый на давление, величина которого выбита на корпусе насоса и дроссельная шайба на линии подключения гидроаккумулятора. Гидроаккумулятор представляет собой металлический резервуар (объёмом 0,7 литра).

Работа гидросистемы

При нормальной работе пневмопривода переключатель режимов работы находится в положении «AVTOMATIK» и масло перетекает из под поршневой полости в надпоршневую и наоборот, а гидросистема выполняет роль гидродемпфера.

При экстремальных ситуациях для включения гидронасоса необходимо установить переключатель режимов работы в положение «HANDPUMP». При этом масло насосом перекачивается из подпоршневой полости в надпоршневую, что ведёт к перемещению поршня клапана в положение «закрыто». Для перемещения поршня в обратном направлении (положение «открыто») необходимо установить переключатель в положение «AVTOMATIK» и пружины привода вернут поршень клапана в положение «открыто».

Заправка гидросистемы

Гидросистема привода заполняется на фирме «Моквелд Валвs» и, как правило, не требует дополнительной заправки при работе клапана.

12. Действие в экстремальных условиях.

Чрезвычайные обстоятельства

Если антипомпажный клапан подвергался воздействию чрезвычайных условий работы или окружающей среды, необходимо проверить:

— визуально, нет ли внешних повреждений;

— нет ли утечки через уплотнения;

— правильно ли работает регулирующий клапан, привод и система управления;

— при работе с температурой газа, превышающей допустимую, замените все уплотнения в клапане. Именная табличка на корпусе показывает максимально допустимую рабочую температуру.

Работа при чрезвычайных обстоятельствах

В случае нарушения подачи газа или управляющего сигнала регулирующий клапан может эксплуатироваться вручную. Пневматический привод фирмы «Моквелд Валв» укомплектован в качестве дублирующего устройства гидравлическим ручным насосом.

Утечка газа через уплотнения высокого давления

Регулирующие клапаны снабжены разгрузочными клапанами 36.01S, контролирующими любую внутреннюю утечку газа, проходящего через уплотнения. Разгрузочный клапан открыт и защищен в этом положении пломбой. Наконечник разгрузочного клапана наполнен консистентной смазкой, которая выталкивается любым давлением газа вследствие нарушения герметичности уплотнений внутреннего корпуса.

Если утечка замечена во время проверки, необходимо предпринять следующие шаги:

— снять пломбу;

— закрыть разгрузочный клапан, используя «Allen», чтобы повернуть как можно дальше по часовой стрелке винт в корпусе клапана;

— сообщить об утечке и предпринять шаги для извлечения регулирующего клапана из линии трубопровода при первой возможности.

ПРИМЕЧАНИЕ. Регулирующий клапан может работать с закрытым разгрузочным клапаном. В этом случае временно открывайте разгрузочный клапан для уменьшения давления.

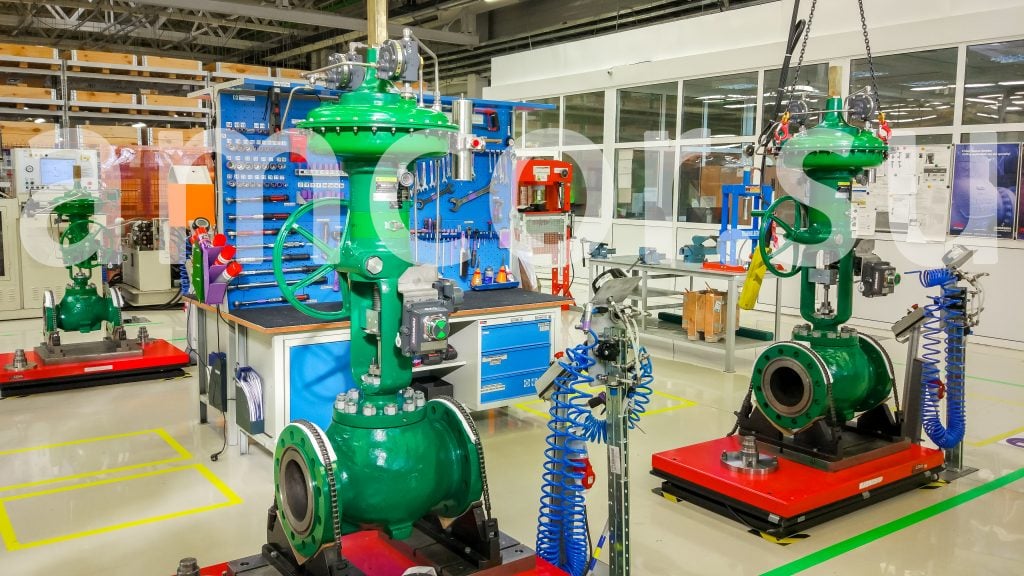

Регулирующие клапаны «Mokveld»

|

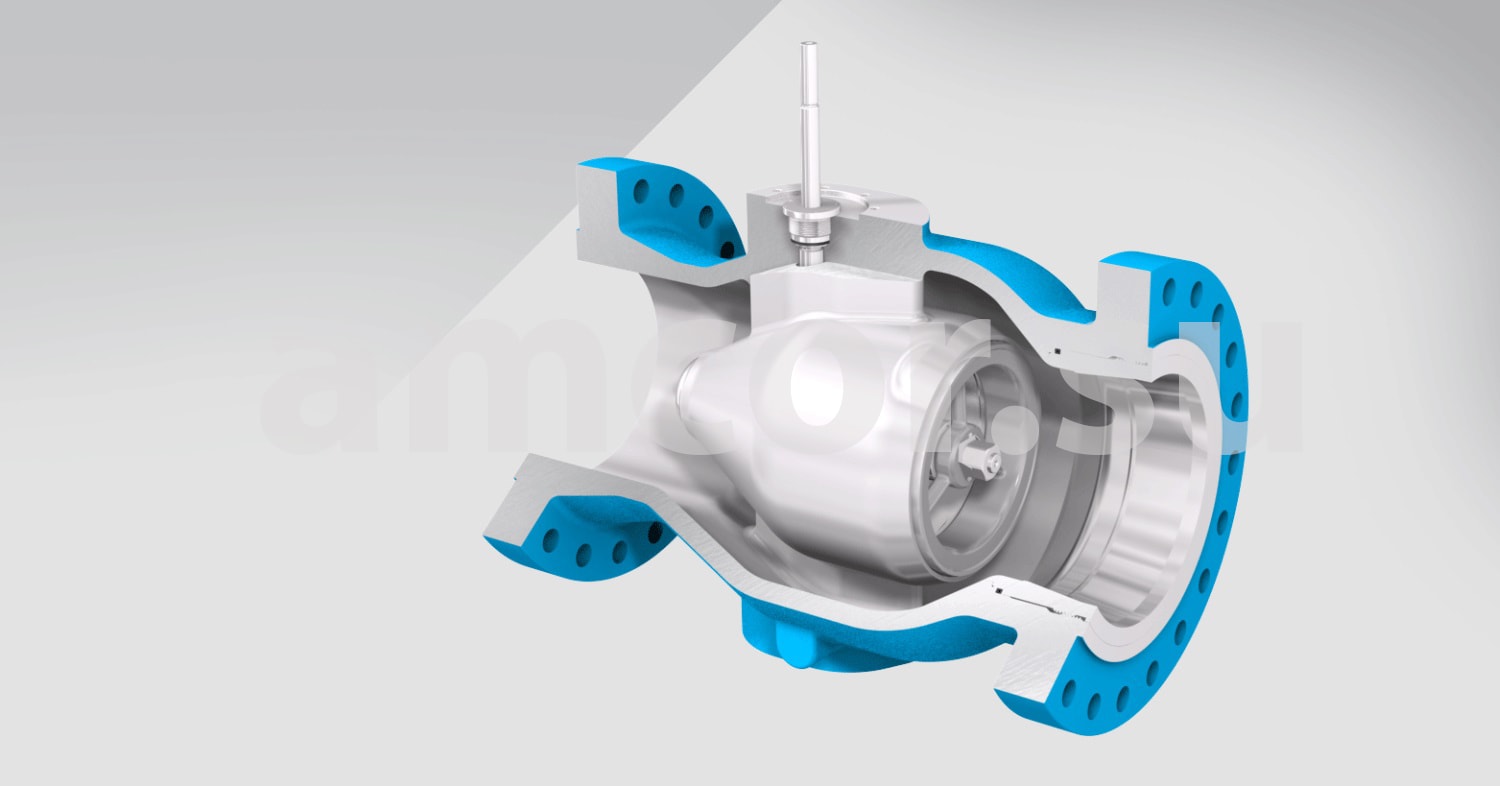

Регулирующий клапан осевого типа фирмы Моквелд имеет конструкцию с большой жесткостью, не требующую частого обслуживания и спроектированную с целью получения высокой эффективности, в широком диапазоне областей применения регулирующей арматуры. Спрямленная осесимметричная проточная часть устраняет вихревые течения и неоправданные изменения направления потока среды в клапане. Это дает значительное снижение уровня шума и турбулентности, а также предотвращает эрозию, вызываемую неочищенными средами при эксплуатации клапанов на месторождениях. Конструкция осевого типа обеспечивает большую пропускную способность при том же диаметре, чем любая обычная конструкция |

|

преимущества: |

|

Даже в самых тяжелых рабочих условиях регулирующий клапан Моквелд сохраняет полную герметичность во всем диапазоне давлений. Уникальная система уплотнения многократно доказала свою высокую надежность в ситуациях, когда от регулирующего клапана требуется обеспечение полной герметичности даже после продолжительного периода эксплуатации. Эта отличительная особенность клапана не зависит от вида используемого привода.

Конструкция регулирующего клапана фирмы Моквелд с тримом любого вида включает в себя разгруженный по давлению поршень. Это означает, что требуемое усилие привода практически не зависит от перепада давлений на клапане. В таких условиях достигается высокая скорость срабатывания при использовании приводов меньшего, в сравнении с обычными клапанами, размера. Кроме того, сама конструкция с минимальным числом подвижных частей позволяет получить, при необходимости, очень высокое быстродействие, особенно важное для антипомпажного регулирования компрессоров.

При тех же самых рабочих условиях регулирующие клапаны фирмы Моквелд более компактны, чем обычные клапаны, и нуждаются в приводах меньшего размера. Это важное преимущество для тех проектов, где есть большие ограничения по размерам и весу. Поскольку регулирующие клапаны Моквелд относятся к классу проходной арматуры, система трубопроводов может быть проще, чем при использовании клапанов углового типа. Это обеспечивает более компактную конструкцию всей установки, а также снижает уровень шума и эрозионный износ труб.

Клапаны осевого типа фирмы Моквелд могут поставляться для тех случаев применения, где требуется полная герметичность закрытого клапана при действии перепада давлений на нем в любую сторону.

Фирма Моквелд производит регулирующие клапаны всех стандартных размеров до 48″ в классах давления от ANSI 150 до ANSI 2500. Для успешной эксплуатации при всех возможных рабочих условиях имеется большое количество разных видов тримов, от конструкций с высокой пропускной способностью и высоким восстановлением давления до многоступенчатых лабиринтных устройств для больших перепадов давлений, как жидкостей, так и газов. |

|

|

концепция осевого течения: |

|

|

Концепция осевого течения предполагает наличие спрямленного осесимметричного несуженного профиля проточной части между внутренним и наружным корпусами клапана. Основными компонентами регулирующего клапана осевого типа Моквелд являются: наружный корпус (1), внутренний корпус (2), поршень (3), шток поршня (4), шпиндель клапана (5) и сепаратор (6). Наружный и внутренний корпус представляют собой одну цельную отливку. Поршень перемещается вдоль продольной оси клапана. Поршень перемещается посредством передачи, состоящей из двух расположенных под углом 90° зубчатых реек, являющихся соответственно частью штока поршня и шпинделя клапана. Узкие поля допусков зубьев этих реек гарантируют отсутствие люфта между штоком и шпинделем, а соответственно и явления гистерезиса в самой передаче. Зубчатая передача защищена от воздействия рабочей среды двойными первичными уплотнениями, установленными на штоке поршня и в его направляющей. |

|

| запатентованная система уплотнения: | |

|

Регулирующий клапан фирмы Моквелд сохраняет полную герметичность во всем диапазоне давлений, даже в самых тяжелых рабочих условиях. Эти клапаны многократно доказали свою высокую надежность в ситуациях, когда требуется обеспечение 100% герметичности даже после продолжительного периода эксплуатации. Регулирующий клапан Моквелд обеспечивает полную герметичность в закрытом положении при действии перепада давлений как в прямом, так и в обратном направлении. Разработанный фирмой Моквелд узел уплотнения, приводимого в действие давлением рабочей среды, состоит из главного уплотнения, кольца круглого сечения и фиксатора уплотнения, расположенных в сепараторе. Динамические уплотнения также приводятся в действие давлением среды, что снижает трение и позволяет расширить диапазон рабочих температур до значений от -90°С до +260°С. В закрытом положении давление прилагается к наружной поверхности кольца главного уплотнения, приводя его в действие и прижимая в радиальном направлении к поршню. Таким образом обеспечивается полная герметичность при любых перепадах давлений. Следует отметить, что зазор между поршнем и фиксатором уплотнения очень мал, так что дросселирование происходит только между металлическими поверхностями и клапан в любом случае закрывается до того, как поджимается главное уплотнение. Таким образом, главное уплотнение только завершает процесс герметизации при закрытии клапана, не подвергаясь эрозионному воздействию. Все регулирующие клапаны обеспечивают герметичность по VI классу норм ANSI независимо от типа привода. В большинстве случаев на головную часть поршня и на фиксатор уплотнения, т.е. на те детали, между которыми происходит дросселирование, наносится твердосплавное покрытие. При действии высокого давления с противоположной стороны эта система работает также хорошо: главное уплотнение прижимается к поршню давлением из трубопровода, обеспечивая полную герметичность. Когда клапан открыт, перепада давлений на главном уплотнении нет, оно не выступает из своей профилированной камеры и, таким образом, защищено от эрозионного износа. |

|

| разгруженная конструкция: | |

| Регулирующие клапаны фирмы Моквелд разгружены по давлению. Это достигается за счет свободного прохода рабочей среды в поршень и внутренний корпус, где она оказывает равнодействующие усилия на все подвижные части клапана. Разгруженная конструкция облегчает работу клапана Моквелд и обеспечивает более высокую скорость его срабатывания, чем это возможно в случае обычных клапанов. Достижимо время контролируемого рабочего хода менее 2 секунд, что важно для такой области применения, как антипомпажное регулирование компрессоров. Независимо от перепада давлений на клапане, не требуются использование редукторов, можно использовать простые пневматические приводы низкого давления или небольшие электрические приводы. Для всех размеров клапанов возможна установка приводов с возвратными пружинами. Когда клапан закрыт, усилие, которое необходимо приложить к шпинделю для перестановки клапана, не зависит от того, с какой стороны действует высокое давление |

|

| Виды тримов, их назначение и характеристики: | |

|

RZD-RVX RZD-REVX (равнопроцентный). |

Для регулирования расхода и давления жидкостей и газов; для установки на линии нагнетания насосов. Многоцелевой регулирующий клапан с сепаратором, в котором выполнены окна.

|

|

RZD-RCX (линейный); RZD-RECX (равнопроцентный). |

Для регулирования расхода и давления жидкостей, для установки на линиях нагнетания и Низкое восстановление давления

|

|

RZD-RQX (линейный); RZD-REQX (равнопроцентный). |

Для регулирования расхода и давления газов, для антипомпажного регулирования компрессоров, продувки, сброса давления из сепараторов, закачки в пласт и добычи газа. Малошумный регулирующий клапан с сепаратором, в котором выполнено большое количество отверстий малого диаметра.

|

|

RZD-RDX 1/2 RZD-RDX (линейный); RZD-REDX (равнопроцентный). |

Для регулирования расхода и давления газов; для добычи газа, антипомпажного регулирования компрессоров, сброса давления, продувки и очень высоких перепадов давлений. Регулирующий клапан стремя ступенями редуцирования давления и встроенным диффузором (только для сухого газа). Промежуточные ступени позволяют осуществить полное расширение газа без критического давлений на последней ступени.

|

|

RZD-RMX Жидкость RZD-RMX 68/-/100 |

Для регулирования расхода и давления жидкостей в условиях возможного возникновения кавитации; для регулирования входного давления насосов или байпасирования при минимальном расходе, для регулиров ания давления на входе в сепараторы. Для регулирования расхода и давления газов; продувки или сброса давления. Регулирующий клапан с запатентованным лабиринтным сепаратором, использующим принцип многократного взаимного гашения струй в нескольких ступенях. Подбирается по параметрам работы.

|

Скачать брошюры:

Брошюра: Регулирующий клапан «Mokveld»

Информационный лист: Регулирующий клапан «Mokveld»

Компания Моквелд была образована в 1922 г. в г. Гауда (Нидерланды), в 50-ых годах начала производить клапаны.

Преимущества использования клапанов компании Mokveld:

- увеличение объемы добычи;

- снижение эксплуатационных затрат и увеличение сроков службы оборудования;

- экономия энергоресурсов.

Клапаны компании Mokveld обладают высоким качеством и надежностью.

Продукция Mokveld для систем защиты

Компания Mokveld обладает колоссальным опытом в производстве запорно-регулирующей арматуры для нефтегазового сектора. Моквелд предлагает огромный выбор систем клапанов для определенных задач разных отраслей промышленности.

Механическая система HIPPS, произведенная компанией Mokveld, имеет низкие эксплуатационные расходы и гарантирует высокую надежность. Клапаны Mokveld не нуждаются в проверках частичным ходом и во всем соответствуют требованиям ежегодной сертификации SIL 3. Механическая система HIPPS, произведенная компанией Mokveld, имеет низкие эксплуатационные расходы и гарантирует высокую надежность. Клапаны Mokveld не нуждаются в проверках частичным ходом и во всем соответствуют требованиям ежегодной сертификации SIL 3.

Системы HIPPS применяется с целью предотвращения превышения допустимого давления в трубопроводе или технологической установке путем изолирования источника высокого давления. На сегодняшний день Mokveld накопила опыт эксплуатации HIPPS, имеющий в общей сложности 35 тысяч суммарных лет работы, поэтому их исключительно высокая надежность проверена практикой.

Запорный клапан осевого типа

Этот клапан создан специально для тяжелых режимов работы при разведке и добыче нефти и газа, а также как быстродействующий клапан для систем защиты от превышения давления (HIPPS). Перестановочное усилие не зависит от давления и клапан может быть открыт при полном перепаде давлений на нем.

Особенности:

- осевое течение;

- низкий перепад давлений;

- разгруженность по давлению;

- низкое усилие перестановки клапана;

- 100 % герметичность;

- компактность;

- пожаробезопасность.

Осевой клапан защиты от гидроудара

Конструкция с пропорциональным управляющим золотниковым клапаном и с большой пропускной способностью обеспечивает высокое быстродействие и устраняет опасность гидроудара. Все компоненты клапана функционируют исключительно от статического давления рабочей среды.

Клапаны, защищающие от гидроудара, имеют уникальную концепцию Total Velocity Management для полного контроля скорости в каждом месте его проточной части. В таком клапане отсутствует необходимость во внешних источниках энергии, благодаря специальному управляющему клапану исключается необходимость в дорогостоящей системе подачи сжатого азота.

Клапан имеет большую пропускную способность на 50 – 100% больше, чем у обычного седельного клапана, что позволяет выбирать клапаны более меньших размеров.

Диапазон размеров и давлений

- Размеры: 6″ – 12″

- Класс давления: ANSI 150 – 900

Является альтернативой:

- Угловым клапанам защиты от гидроудара;

- Клапанам защиты от гидроудара с упругой втулкой;

- Клапанам защиты от гидроудара с подачей сжатого азота.

Обратный клапан осевого типа

Подходящее решение для защиты ротационного оборудования и других систем, в которых необходимы низкие гидравлические потери, стабильная работа и высокие динамические характеристики в критически важных областях применения.

Отличительные особенности данной системы в том, что она имеет безударное действие, конструкция имеет вспомогательную пружину, что предполагает быстрое закрытие. Обратный клапан осевого типа не требует никакого обслуживания, за счет того, что в ней применяются простые и надежные детали проточной части. В том числе в клапане действует низкое давление срабатывания, происходит это с помощью большого диска, который оснащен одинаковыми областями эффективного давления с двух сторон.

Регулирующие клапаны Mokveld обладают жесткой надежной конструкцией и не требуют больших затрат времени и финансов на обслуживание. Спрямленная, симметричная оси проточная часть нейтрализует вихревые течения и гарантирует более высокую производительность.

Mokveld предлагает большой выбор вариантов исполнения. Наиболее популярными являются модели регулирующих прямоточных клапанов: 3 1/16″х3″х3 1/16″ API 6A 10000 RTJ и RZD-RCX-TC 3 1/16″ API 10000 RTJ.

Система низкотурбулентного снижения давления Typhoon

Симметричная оси циклоническая система, разработанная для повышения эффективности отделения фаз (нефти/воды). Доступен также угловой клапан.

Регулирующий клапан Моквелд осевого типа

Малошумный антипомпажный клапан Mokveld с доказанной надежностью, большой производительностью, превосходной точностью и широким диапазоном регулирования.

Дроссельный клапан

Использование в качестве материала тримов монокарбида вольфрама позволило достичь сокращения веса и габаритов по сравнению с аналогичными клапанами.

Угловой дроссельный клапан

За счет особого подхода к контролю скорости TVM® и сниженного в четыре раза износа предоставляет максимальную продолжительность работы без отказов среди клапанов-аналогов.

Регулирующий клапан типа RZD Mokveld паспорт

Размеры: 2″–72″

Давление: ANSI 1500–2500 (API 30000–10000)

Исполнения трубопроводной арматуры

| Тип клапана | Размеры | Давление |

|---|---|---|

|

Защита |

||

| Интегрированный двухпозиционный | 2″–48″ | ASME 150–2500 (API 3000–10000)* |

| Двухпозиционный | 2″–72″ | ANSI 150–2500* |

| Обратный | 2″–84″ | |

| Защиты от гидроудара | 6″–12″ | ANSI 150–900* |

|

Регулирование параметров потока |

||

| Typhoon | 3″–16″** | ASME 150–2500** |

| Регулирующий | 2″–72″ | ANSI 150–2500* |

| Дроссельный | 3″–20″ | ANSI 600–2500 |

| Угловой дроссельный | 2″–8″* | ANSI 600–2500* |

|

Подводные защитные системы |

||

| Интегрированный двухпозиционный | 6″–24″ | API 3000–10000** |

| Двухпозиционный | ||

| Обратный | 2″–24″ | ASME 150–2500* |

|

Регулирование параметров потока под водой |

||

| Регулирующий | 5″–16″ | API 3000–10000** |

| Дроссельный | 5″–16″ |

*Большие давления/размеры по специальному заказу

**Другие размеры/давления по специальному заказу

Подводный клапан HIPPS

Система HIPPS – это приборная система защиты, которая проектируется и изготавливается в соответствии со стандартами IEC 61508 и IEC 61511.

- Размеры: 6″ — 24″;

- Глубина подводной установки: 3000 м;

- Является альтернативой трубопроводным системам, рассчитанным на максимальное давление.

- Классы давления: API 3000 – 10000.

Области применения:

- системы безопасного закрытия (SSD);

- системы аварийного закрытия (ESD)

- приборные системы безопасности (SIS)

- приборные функции безопасности (SIF).

Подводный запорный клапан осевого типа

Конструкция клапанов осевого типа обеспечивает спрямленное осесимметричное и не встречающее препятствий течение среды между внутренним и наружным корпусами клапана.

- Размеры 6″ — 24″;

- Классы давления API 3000 — 10 000;

- Глубина подводной установки: 3000 м;

- Является альтернативой шаровым кранам, пробковым кранам, задвижкам.

- Области применения: подводные запорные клапаны для тяжелых условий эксплуатации.

Подводный обратный клапан осевого типа

Клапан осевого типа чрезвычайно стабилен в работе, поскольку плавно реагирует на изменения расхода или давления. Конструкция со вспомогательной пружиной обеспечивает исключительно быстрое закрытие без обратной протечки среды и пульсаций давления в таких чувствительных к этим явлениям ситуациях, как одновременная работа нескольких насосов.

- Глубина подводной установки: 3000 м;

- Размеры 2″ — 76″;

- Классы давления ASME 150 — 2500 или API 3000 — 10 000;

Является альтернативой поворотным обратным клапанам (в т.ч. с устройствами принудительного закрытия), двустворчатым обратным клапанам, поршневым обратным клапанам.

Области применения:

- защита критически важных компрессоров/насосов;

- работа на тяжелых режимах (не требуется техническое обслуживание);

- малые потери давления.

Подводный регулирующий клапан осевого типа

Является предпочтительным решением для подводной антипомпажной защиты и подводного регулирования на узлах сепарации.

- Размеры 5″ — 16″;

- Класс давления API 3000 — 10 000;

- Глубина подводной установки: 3000 м.

Предпочтительная альтернатива подводным шаровым клапанам, подводным угловым регулирующим клапанам.

Области применения:

- специальное подводное регулирование;

- подводное антипомпажное регулирование;

- подводное регулирование на узлах сепарации;

- подводное регулирование с тяжелыми режимами работы (осевой дроссельный клапан).

Связавшись с нашими специалистами, вы можете запросить требуемый габаритный чертеж Mokveld клапанов.

Официальный сайт Mokveld Valves B.V. с версией Mokveld Россия: https://mokveld.com.

1. Общие сведения о фирме «Моквелд Валв», номенклатуре выпускаемых изделий и их параметрах

Фирма расположена в местечке Гуда, Нидерланды (или Голландия), начала свою деятельность в гончарной промышленности с производства машин и оборудования для этой промышленности.

С началом в 1950 году разработок небольших месторождений природного газа, его переработки и транспортировки появилась потребность в создании более совершенной арматуры, что и послужило толчком для фирмы «Моквелд Валв» в разработке и развитии нового производства — клапанов и запорной арматуры.

Начав с создания конструкции арматуры типа «игольчатый клапан» фирма в настоящее время производит арматуру для наземных трубопроводов и трубопроводах на шельфе, в открытом море: регулирующих дросселей, отсечных, обратных регулирующих клапанов, клапанов сглаживания пульсаций давления и регуляторов давления.

В течение 50-ти лет своего существования продукция фирмы приобрела мировую известность в широком диапазоне применений, благодаря своим лучшим эксплуатационным характеристикам по сравнению с обычными стандартными клапанами.

Диапазон применения клапанов фирмы «Моквелд Валв»:

— Рабочее давление от АNSI 150 до 2500 (19,3÷421,8 кгс/см2);

— Рабочая температура от –50 оС до +205 оС;

— Условный проход DN от 2″ до 48″ (50÷1200 мм)

Материальное исполнение: углеродистая и нержавеющая сталь, низколегированная сталь для работы на низких температурах.

Приводы: ручной, пневматический, гидравлический, электрический, электрогидравлический.

Рабочая среда: сырая нефть, продукты её перегонки, многофазные жидкости с высоким соотношением газ/нефть, загрязненный песком природный газ, коррозионная жидкость и газы.

2. Конструкция клапанов регулирующих фирмы «Моквелд Валв»

Основная концепция клапана — «осевой поток», который представляет собой прямолинейный симметричный и неограниченный поточный контур между внутренним и наружным корпусами клапана. Основными компонентами регулировочных клапанов фирмы Моквелд с осевым потоком являются наружный корпус клапана, внутренний корпус, поршень, шток поршня, шпиндель и кожух. Корпус клапана представляет собой монолитную стальную отливку. Поршень передвигается вдоль продольной оси осевой линии клапана. Направляющая регулировочных клапанов фирмы Моквелд, работающих под легкой нагрузкой, и меньших размеров, состоит только из штока поршня. В клапанах, работающих в более тяжелых условиях, поршень направляется в кожухе вдоль всего хода.

3. Основной принцип работы клапана «Моквелд Валв»

Поршень работает с помощью трансмиссии, выполненной под углом в 90о, состоящей из пары скользящих зубчатых реек с сочлененными зубьями, расположенными на штоке поршня и шпинделя. Малый зазор зубчатой передачи гарантирует передаче фирмы Моквелд отсутствие гистерезиса с исключением «игры» между шпинделем клапана и штоком поршня. Плоские основания зубьев изолированы от жидкости двойными первичными уплотнениями на штоке поршня и направляющей. Система трансмиссии поэтому может быть набита смазкой, с отсутствием необходимости в частом техобслуживании.

4. Система уплотнения клапана «Моквелд Валв»

Регулировочные клапаны фирмы Моквелд обеспечивают герметичную отсечку во всем диапазоне давлений, даже в самых суровых рабочих условиях. Эти клапаны обладают непревзойденной характеристикой надежности в применении там, где регулировочные клапаны должны обеспечивать 100% герметичную отсечку даже после продолжительного использования. Регулировочные клапаны фирмы Моквелд осуществляют отсечку надежно при перекрытии потока, поступающего как с верхней, так и с нижней стороны.

Уплотнительный узел фирмы Моквелд, разработанный с автономным источником давления, состоит из трапециедального главного уплотнения, объединённого с кольцом круглого сечения и фиксатором уплотнения. Все это расположено в кожухе.

В перекрытом положении давление прилагается к внутренней поверхности главного седла трапециедальной формы, энергезируя его и выталкивания его радиально наружу к седлу поршня, обеспечивая таким образом герметичную отсечку любому дифференциальному давлению.

Кольцо круглого сечения обеспечивает изолирование течей в контакте с нижней стороной поршня, по потоку.

Следует отметить, что зазор между поршнем клапана и фиксатором уплотнения исключительно мал, так что дросселирование имеет место только между металлическими поверхностями и в любом случае, клапан перекрывается прежде, чем энергезируется уплотнение. Поэтому уплотнение только завершает герметичную отсечку и не является предметом эрозии. Для большинства регулировочных применений передняя часть поршня и фиксатор уплотнения — область, где имеет место дросселирование — сильно прижимаются друг к другу.

В условиях обратного потока система работает одинаково хорошо. Кольцо круглого сечения не передвигается на другую сторону для изолирования утечки давления с нижней стороны по потоку.

Когда клапан открыт, главное уплотнение, благодаря принципу энергезации, втягивается в кожух и поэтому не подвергается эрозии.

5. Назначение антипомпажных систем. Характеристики, которыми должен обладать регулирующий клапан «Моквелд Валв»

Антипомпажные системы предназначены для:

— безопасной эксплуатации компрессоров;

— максимального расширения диапазона работы компрессора;

— снижения расхода топлива привода.

Для эффективной защиты от помпажа антипомпажный клапан должен обладать следующими характеристиками:

— Сочетанием высокой пропускной способности, что необходимо для быстрого устранения условий, ведущих к помпажу, с широким диапазоном изменения пропускной способности, что необходимо для точной настройки системы.

— Линейной расходной характеристикой.

— Малым временем реакции на управляющий сигнал, в пределах от 1 до 2 секунд.

— Малым временем реакции на управляющий сигнал, в пределах от 1 до 2 секунд.

— Высокой точностью и устойчивостью работы.

— Достаточно большим размером, чтобы не превысить допустимую величину выходной скорости газа.

— Полной герметичностью в закрытом положении.

— Низким уровнем шума.

6. Компоновка и работа системы управления.

Регулирующий клапан типа RZD, используемый в качестве исполнительного органа в системе антипомпажного регулирования газоперекачивающих агрегатов или компрессорных цехов, представляет собой сам клапан, пневмопривод одностороннего действия (нормально открытый) с гидродублирующей системой и приборную часть (комплект приборов), обеспечивающую работу клапана в автоматическом режиме.

Для работы антипомпажного клапана на приборную часть подается воздух (газ) давлением 45-65 бар, который очищается от мехпримесей в фильтре высокого давления, понижается до давления 6-12 бар в редукторе высокого давления и направляется в ресивер (ёмкость), расположенный в верхней части цилиндра пневмопривода.

Из ресивера газ выходит в трех направлениях:

первое — на предохранительный клапан поз.16, срабатывающий при повышении давления в ресивере свыше 15 бар;

второе — идет на два редуктора с фильтрами:

— редуктор — понижает давление до 1,4 бал и подает газ на электропневмопреобразователь, который, получая электрический сигнал от 4 до 20 мА, преобразует его в пневматический и подает в качестве управляющего на позиционер, который, в свою очередь, подает управляющий сигнал на бустер;

— редуктор поз.14 понижает давление до 408 бар и подает его в качестве рабочего на позиционер 10

третье — идет на бустер (или бустера), который перепускает большой объём газа на поршень пневмопривода в зависимости от пневмосигнала с позиционера.

Дроссель служит для регулировки времени открытия и закрытия клапана и настраивается на заводе-изготовителе.

При получении управляющего электрического сигнала 20 мА срабатывает электропневмопреобразователь и подает пневмосигнал на позиционер, который усиливает его и подает на бустер. Последний перепускает газ из ресивера на пневмопоршень привода, заставляя его под действием давления газа опускаться вниз, сжимая пружины, и через систему реечного механизма шток привода — шток клапана перемещать поршень клапана, перекрывая поток перекачиваемой среды.

При снижении управляющего электрического сигнала до 4 мА уменьшается пневмосигнал и бустер (или бустера) перекрывает поток газа из ресивера на привод. Поршень последнего под действием пружин поднимается вверх, сбрасывая газ через бустер и позиционер в атмосферу.

При получении электрического сигнала в пределах от 4 до 20 мА — открытие клапана пропорционально величине сигнала.

На случай аварийной ситуации (отключение подачи газа или электросигнала), система регулирования снабжена дублирующим устройством гидросистемой с ручным насосом.

Для нормального функционирования системы управления осуществляется постоянный обогрев её элементов при помощи обогревающей ленты и электротермообогревателя.

7. Схема приборной части клапана «Моквелд Валв» с приводом для антипомпажного регулирования

Приборная часть клапана состоит из следующих элементов:

— Исполнительный орган

— Гидроцилиндр

— Пневматический привод

— Ресивер

— Гидронасос

— Конечный выключатель

— Клеммная коробка

— Дроссель

— Электропневмопреобразователь

— Позиционер

— Бустер

— Предохранительный клапан

— Редуктор с фильтром

— Редуктор с фильтром

— Нагревательный элемент

— Нагревательный элемент

— Редуктор высокого давления

— Фильтр высокого давления

8. Предпусковые проверки

Перед включением клапана в работу необходимо:

Проверить работу нагревающей ленты и термоадаптера. Если термоадаптер не работает, необходимо включить его нажатием на обрезиненную кнопку красным пластмассовым ключом, находящемся в приборном шкафу.

Проверить подключение давления 45-65 бар к входному штуцеру приборного шкафа.

Проверить работу клапана от ручного гидронасоса в следующей последовательности:

а) установить переключатель режимов в положение «HANDPUMP» (РУЧНОЙ);

б) сработать рукояткой ручного гидронасоса, пока кронштейн указателя положения поршня клапана не переместится до нижнего конечного выключателя;

в) для открытия клапана установить переключатель в положение «AUTOMATIC».

После прогрева приборной части в течение не менее одного часа, а зимой не менее двух часов, открыть большой приборный шкаф и проверить давление на манометрах редуктора высокого давления (регулировочный винт находится в нижней части корпуса редуктора, прикрытый пластмассовым колпачком) и редукторов с фильтрами (регулировочный винт находится в верхней части корпусов редукторов). Давление должно соответствовать значениям, указанным на схеме в приборном шкафу. Допустимое отклонение +/-2%.

ВНИМАНИЕ! Превышение давления за редуктором более 10 бар может привести к повреждению мембран позиционера. Перед работой в автоматическом режиме необходимо проверить положение переключателя режима работы на ручном гидронасосе, переключатель должен находится в положении «AUTOMATIC».

Проверить величину управляющего электрического сигнала, выдаваемого из пультовой на электропневмопреобразователь. Величина сигнала должна соответствовать 4-20 мА.

Проверить срабатывание клапана при подаче электрического сигнала 4 мА и 20 мА, контролируя время полного хода, положение кронштейна клапана относительно конечных выключателей визуально и по световой индикации на щите управления в пультовой.

Проверить срабатывание клапана при подаче электрического сигнала в диапазоне 4-20 мА. Автоколебания поршня не допускаются. При их наличии необходимо уменьшить скорость срабатывания открытием дросселя до получения устойчивой работы.

Проверить настройку электропневмопреобразователя, подавая управляющий сигнал 4-20 мА с пультовой (или от подключенного непосредственно к нему токового задатчика), при этом давление на манометре М1 позиционера «Moore» должно соответствовать:

Если давление на манометре М1 не соответствует указанному, произвести регулировку электропневмопреобразователя. В связи с влиянием регулировок друг на друга, произвести проверку регулировки позиционера.

9. Техническое обслуживание

Регулирующие клапаны фирмы «Моквелд Валв» являются высокоточным, технологическим оборудованием, не нуждающемся в регулярном техническом обслуживании. Они изготавливаются для работы с длительным сроком службы при нормальных условиях эксплуатации и, если необходимо, без обслуживания.

Проверки технического состояния клапанов, находящихся в эксплуатации, предполагают поиск неисправностей (дефектов), приводящих к отклонению в их работе и делятся на текущие и плановые (по графику).

Текущие проверки проводятся для проверки функционирования регулирующего клапана, его систем и отсутствия утечек. К ним относятся ежедневные, выполняемые в соответствии с требованиями, предъявляемыми к регулирующей арматуре на предприятиях газовой промышленности.

Плановые проверки должны проводиться один раз в год или через несколько (3-5) лет работы клапанов и включать в себя ревизию приборной части, а в некоторых случаях и разборку клапана с заменой вышедших из строя узлов и деталей. Интервал между проверками зависит от условий эксплуатации. Тяжелые условия работы клапана предполагают контролю за работой клапана и элементов системы управления и ориентировочные сроки его проведения при работе в особо тяжелых условиях, т.е. при низких температурах, повышенном содержании механических и других примесей в газе и т.д.

Периодичность контрольных проверок приведена в таблице 1.

Таблица 1 — Таблица периодичности контрольных проверок технического состояния клапанов

| Наименование системы Место контроля |

Периодичность проверок | Проявление неисправности |

| 1. Система обогрева | ||

| 1.1. Электротермоадаптер | 1 раз в неделю | Обмерзание трубопровода, входного фильтра и редуктора. |

| 1.2. Нагревательная лента | 2 раза в год | Холодная (в зимнее время) |

| 2. Система гидравлического дублирования | ||

| 2.1. Гидроблок | 2 раза в год или не менее 1 раза в год на неработающих клапанах | При закрытии клапана в ручном режиме он самопроизвольно открывается. Наличие утечки гидрожидкости из системы. |

| 3. Клапан | ||

| 3.1. Периодическая проверка затвора на герметичность. | 1 раз в год | 1. Утечка рабочей среды через седло клапана |

| 3.2. Разгрузочный клапан | 1 раз в месяц | 1. Утечка газа |

| 4. Система управления | ||

| 4.1. Фильтр высокого давления | 1 раз в год | 1. Понижение давления в ресивере при частом срабатывании клапана |

| 4.2. Редуктор высокого давления | 1 раз в месяц | Утечка газа Показания манометра не соответствует действительным |

| 4.3. Редукторы с фильтром | 1 раз в неделю | Утечка газа Показания манометра не соответствует действительным |

| 4.4. Клапан быстрого сброса | 1 раз в месяц | 1. Утечка газа |

| 4.5. Бустер | 1 раз в неделю | 1. Утечка газа |

| 4.6. Позиционер | 1 раз в неделю | Показания манометров не соответствуют действительным Утечка газа |