Присосы воздуха в вакуумную систему конденсаторов. Методы выявления не плотностей вакуумной системы конденсационной установки при работе турбины. Конструкция паровой турбины

Определяющим показателем надежной и эффективной работы паровых турбин на электростанциях является оптимальная эксплуатация конденсационных установок. Основным назначением конденсационной установки паротурбинного агрегата является конденсация отработавшего пара турбины, который содержит примесь неконденсирующихся газов, в основном воздуха, проникающего через неплотности в вакуумной системе турбоагрегата. Для поддержания разрежения в паровом пространстве конденсатора неконденсирующиеся газы должны постоянно удаляться. Для этого на Российских электростанциях уже более 50 лет применяются штатные системы вакуумирования эжекторного типа.

В современных реалиях рынка процесс снижения издержек производства электроэнергии и тепла является ключевым фактором выживания в условиях жесткой рыночной конкуренции генерирующих компаний. Основным минусом эксплуатации паровых эжекторов для откачки паровоздушной смеси являются пережег топлива для выработки пара. Минусами эксплуатации водоструйных эжекторов являются большой расход технической воды, расход электроэнергии, затрачиваемой на работу подъемных насосов, а также потеря химобессоленной воды.

Предлагаемые нашей компанией вакуумные системы для откачки паровоздушной смеси из конденсатора паровых турбин электростанций состоят из двухступенчатых жидкостно-кольцевых вакуумных насосов с системой конденсации пара посредством впрыска воды до попадания в насос, теплообменник с замкнутым контуром охлаждения жидкостного кольца системы и сепаратор для разделения воздуха и воды. Принцип действия жидкостно-кольцевой вакуумной системы основан на откачке неконденсирующихся газов (воздуха) с остаточным содержанием пара, сжимающий паровоздушную смесь и выбрасывающих ее в атмосферу. Данные вакуумные системы уже многие десятилетия надежно функционируют и являются отраслевым стандартом в энергетической отрасли Европейских стран и США, а в последние годы активно внедряется и в странах Азии, таких как Индия, Китай, Корея и Япония и т.д.

Расчёты окупаемости показывают, что максимальные показатели окупаемости оборудования приходятся на электростанции, использующие прямоточную систему забора воды из водоемов.

Схема электростанций с прямоточным циклом снабжения технической воды приведена на схеме №1.

В связи с существующей проблемой водопользования, основные электрогенерирующие компании России ищут способы снижения расхода воды, забираемой из водных объектов. Это связано с принятием 26 декабря 2014 г. постановления Правительства РФ N 1509 «О ставках платы за пользование водными объектами, находящимися в федеральной собственности, и внесении изменений в раздел I ставок платы за пользование водными объектами, находящимися в федеральной собственности». Вследствие чего, ежегодный коэффициент за пользование водными объектами РФ на стремительно растет на 15% в год. Это постановление приводит к существенному снижению конкурентного уровня тепловых электростанций (ТЭС) с прямоточными системами, где средняя доля затрат на водоснабжение ТЭС с прямоточными системами технического водоснабжения от общих затрат на производство энергии в 2013 году составило 3,4%, а к 2017 году вырастет до 8,2 %, а на некоторых ТЭС — до 12 %.

Одним из решений снижения платы за водопользование является замена водоструйных эжекторов на вакуумные системы на базе водокольцевых насосов. В среднем при таких заменах срок окупаемости составит от 3 до 6 лет, и позволит:

— снизить расход электроэнергии вакуумной установки ~ в 7 раз;

— уменьшить расход технической воды на вакуумную установку ~ в 50 раз и более;

— исключить потери химобессоленой воды.

В конечном итоге эксплуатационные затраты жидкостно-кольцевых вакуумных систем на 60-80% ниже, в сравнении с эжекторными.

Схема электростанций с вакуумными жидкостно-кольцевыми установками приведена на схеме №2.

Мы проводим оптимальный подбор оборудования, обеспечивая баланс производительности вакуумной системы и КПД турбины. Благодаря широкому диапазону вакуумных насосов, каждая вакуумная система проектируется индивидуально, в соответствии со всеми требованиями Заказчика, обеспечивая баланс производительности вакуумной системы и КПД турбины, а также учитывая следующие факторы:

- Практические условия эксплуатации энергоустановок при нормальных и аварийных присосах;

- В соответствии с зарубежными и отечественными стандартами энергетической отрасли;

- Практические Летние и Зимние условия;

- Основные преимущества вакуумной системы:

- двухступенчатый жидкостно-кольцевой вакуумный насос, оптимизированный специально для применения в энергетике;

- Оптимальная скорость откачки для любой мощности турбины вплоть до 1500 МВ и выше;

- Рассчитан на постоянную работу при вакууме близком к давлению насыщенных паров;

- Надежная и стабильная работа в разных режима, не чувствительна к резким перепадам нагрузки;

- Минимально необходимое энергопотребление

- Отсутствие потерь конденсата/хим. обессоленной воды.

- испытания, согласно стандартам HEI;

Для расчета и предоставления ТКП в Ваш адрес, просим Вас направить техническое задание или заполнить наш Опросный лист.

7

страниц

(Word-файл)

Посмотреть все страницы

Министерство

образования и науки РФ

Федеральное

агентство по образованию

ГОУВПО

«Удмуртский государственный университет»

Кафедра

теплоэнергетики

Лабораторная

работа №1

ОПРЕДЕЛЕНИЕ

ВОЗДУШНОЙ ПЛОТНОСТИ

ВАКУУМНОЙ

СИСТЕМЫ ПАРОВОЙ ТУРБИНЫ

Выполнил

студент группы

34-41

Проверил

доцент кафедры

ТЭС

Ижевск,

2006

1.Цель работы

Познакомить студентов с

методом определения воздушной плотности вакуумной системы на действующей

паровой турбине типа Т-I00-130ТМЗ.

2. Введение

Присосы воздуха через

неплотности вакуумной системы крайне отрицательно сказываются на

работе паротурбинной установки,

так как это приводит к ухудшению вакуума, повышению температуры отработавшего

снижению вырабатываемой мощности турбины и, в конечном итоге, к снижению

термического КПД турбоустановки.

При изменении давления в

паровом пространстве конденсатора на 1кПа

экономичность турбинной установки изменяется примерно на 1%, а турбин АЭС

работающих на насыщенном паре,

—

до 1,5.

Повышение экономичности турбины при углублении вакуума происходит за счет

увеличения величины срабатываемого теплоперепада. Присосы воздуха в вакуумную

систему полностью устранить невозможно, поэтому

“

Правила технической эксплуатации

электрических станций и сетей

”

(ПТЭ) устанавливают нормы присосов воздуха зависимости от электрической

мощности турбоустановки (см. табл. 1).

Таблица

№1

3. Схема эксперимента и

проведение опыта

На рисунке 1 показана схема

эксперимента для проводимой лабораторной работы.

Рис. 1.

Схема эксперимента.

В схему паротрубной

установки входят:

1.Главный

паропровод острого пара

Æ

24545мм,

выполненный из стали I2Х1М1Ф и рассчитанный на Р 0 =13,8МПа,

t

0

=570 0

C

, пропуск пара 500 т/ч.

2. Турбоагрегат типа Т-100-130ТМЗ

мощностью

N

эл

=100МВт.

3. Генератор электрического тока

типа ТГВ-100 мощностью

N

эл

=100МВт.

4. Конденсатор турбины типа

КГ-6200-2 Р к =3,5 кПа,

W

охл.в.

=1600м 3 /ч,

t

охл.в.

=10 0

C

.

5. Конденсатный насос типа

КсВ500-220. Подача

V

=500м 3 /ч, напор

Н=220м.в.ст.

6. Циркуляционный насос типа

0п2-87

V

= м 3 /ч,

Н=м.

7. Градирня для охлаждения

циркуляционной воды типа БГ-1200-70. Площадь орошения 1200м 2 , высота

башни 48,4м; диаметр верхний 26,0 м, нижний 40,0

м.

8. Напорный циркулярный водовод

Æ

1200мм.

9. Сливной циркулярный водовод

Æ

1200мм.

10. Пароструйный эжектор типа

ЭП-3-700-1 производительностью по воздуху 70кг/ч.

11. Трубопровод отсоса воздуха из

конденсатора

Æ

2502мм,

ст.З.

12. Технический стеклянный ртутный

термометр со шкалой от 0 до 100 0 С для замера темпера паровоздушной

смеси.

13. Паропровод подачи пара к основному

эжектору

Æ

502мм

ст.10,

t

= 0

C

.

14. Воздухомер типа ВДМ-63-1.

15. Вороночный слив дренажа

основного эжектора.

16. Измерительный блок с

диафрагмой БК 591079 преобразователя разности давления МПа.

17. Выхлопной патрубок

пароструйного эжектора.

В вакуумную установку

(систему) паровой турбины входят:

1. Конденсатор и его

трубопроводы обвязки.

2. Конденсатные насосы и

их всасывающие трубопроводы.

3. Цилиндр низкого

давления (ЦНД) турбины и его концевые уплотнения.

4. Трубопроводы отсоса

паровоздушной смеси к основным эжекторам.

5. Все подогреватели (ПНД)

работающие под давлением пара ниже атмосферного.

На практике широко

используется термин

“

разряжение

”

или

“

вакуум

”

, т.е. разность между атмосферным

давлением и

абсолютным давлением в конденсаторе :

здесь и

выражены

в миллиметрах ртутного столба. Абсолютное давление в конденсаторе (кПа)

определяется как:

,(кПа)

здесь показания барометра

и вакуумметра и

соответственно

выражены в миллиметрах ртутного столба и приведены к 0 0 С. Для измерения

вакуума применяется также следующая единица:

В этой формуле

—

величина вакуума по штатному

ртутному вакуумметру турбины, а

—

атмосферное давление

(барометрическое) в мм рт. ст.

Применяются два способа

определения воздушной плотности вакуумной системы паровой турбины:

1. По скорости падения

(снижения) вакуума в конденсаторе турбины после отключения основного эжектора,

которую замеряют секундомером. Далее, по специальному графику зависимости

скорости падения вакуума от величины присосов определяют количество присосного

воздуха [кг/ч].

2. Путем прямого замера

количества отсасываемого эжектором воздуха (паровоздушной смеси) конденсатора

турбины.

Первым способом, ввиду

угрозы потери вакуума и аварийного отключения турбины, а также ввиду

недостаточности точности измерений, практически не пользуются.

При проведении испытаний

необходимые замеры расчетных величин выполняются по штатным приборам тур или

переносным приборам класса точности не менее 1,0.

При обработке данных

замеров необходимо пользоваться специальной таблицей температурных поправок

показаниям воздухомера типа ВДМ-63-1.

3.1. Порядок проведения

опыта.

По штатным приборам

турбины замерить и записать в протокол наблюдений следующие величины:

1. Электрическую нагрузку

турбоагрегата

N

эл

[МВт] по мегаваттметру;

2. Расход пара на турбину

D

0

по расходомеру [т/ч];

3. Вакуум в конденсаторе

турбины по

вакуумметру [%];

4. Барометрическое

давление [мм.

рт.ст.];

5. Показания воздухомера

ВДМ-63-1 [кг/ч] на основном эжекторе

A

и Б. Норма присосов воздуха для турбины по ПТЭ должна быть не более 10 кг/ч.

При

G

>10 кг/ч необходимо

принимать мер уплотнению вакуумной системы.

Протокол наблюдений

|

Мощность турбины N |

Расход пара D |

Вакуум в конденсаторе турбины |

профилактические мероприятия по предотвращению загрязнений конденсатора (обработка охлаждаюшей воды химическими и физическими методами, применение шарикоочистных установок и т.п.);

периодические чистки конденсаторов при повышении давления отработавшего пара по сравнению с нормативными значениями на 0,005 кгс/см2 (0,5 кПа) из-за загрязнения поверхностей охлаждения;

контроль за чистотой поверхности охлаждения и трубных досок конденсатора;

контроль за расходом охлаждающей воды (непосредственным измерением расхода или по тепловому балансу конденсаторов), оптимизация расхода охлаждающей воды в соответствии с ее температурой и паровой нагрузкой конденсатора;

проверка плотности вакуумной системы и ее уплотнение; присосы воздуха (кг/ч) в диапазоне изменения паровой нагрузки конденсатора 40-100% должны быть не выше значений, определяемых по формуле

Св = 8 + 0,065 N,

где N – номинальная электрическая мощность турбоустановки на конденсационном режиме, МВт;

- проверка водяной плотности конденсатора путем

систематического контроля солесодержания конденсата;

- проверка содержания кислорода в конденсате

после конденсатных насосов.

Методы контроля за работой конденсационной установки, его периодичность определяются местной инструкцией в зависимости от конкретных условий эксплуатации.

Выполнение указанных требований обеспечивает надежность и экономичность работы турбоустановки.

Загрязнение поверхности конденсаторных трубок отложениями солевого или биологического характера (обычно со стороны охлаждающей воды) увеличивает температурный напор в конденсаторе и соответственно давление от-

работавшего пара. Ухудшение вакуума по сравнению с нор. мативным значением, соответствующим чистой поверхности трубок, приводит к значительному снижению экономичности турбоустановки, а иногда и к ограничению мощности турбины. Например, для турбин с параметрами свежего пара 240 кгс/см2, 540°С ухудшение вакуума на 1% приводит к увеличению удельного расхода тепла примерно на 0,9-1,5% при номинальной нагрузке турбоагрегата. В связи с этим при эксплуатации турбины должен осуществляться тщательный контроль чистоты поверхности конденсаторов и должны приниматься своевременные меры к ее очистке.

Загрязнение трубных досок конденсатора увеличивает его гидравлическое сопротивление, из-за чего уменьшается расход охлаждающей воды и ухудшается вакуум. Поэтому следует контролировать гидравлическое сопротивление по перепаду давлений на входе в конденсатор и выходе из него при определенном расходе охлаждающей воды. При превышении нормативного сопротивления должна производиться чистка.

Следует учитывать, что периодические очистки трубок конденсаторов не решают полностью задачи поддержания максимально возможной экономичности. Постепенный рост количества отложений на трубках, образующихся в период между двумя чистками, приводит к работе турбины с некоторым вакуумом, более низким, чем вакуум при чистом конденсаторе. Кроме того, для высококачественной очистки трубок требуются останов или снижение нагрузки турбины и значительные трудозатраты. Поэтому очень важно проводить профилактические мероприятия, предотвращающие загрязнение трубок конденсаторов и связанное с ним ухудшение вакуума.

Эти мероприятия определяются в зависимости от характера и состава отложений.

При органическом загрязнении трубок на поверхности трубной системы с водяной стороны оседают микроорганизмы и водоросли, содержащиеся в циркуляционной воде, забираемой из естественных или искусственных водоемов. Под влиянием благоприятных температурных условий в конденсаторе микроорганизмы, закрепившиеся на поверхности трубок, начинают постепенно разрастаться, образуя с течением времени значительный слой слизистых отложений, ухудшающий теплопередачу от пара к воде (увеличение температурного напора). Кроме того, уменьшается сечение трубок, что ведет к увеличению гидравлического сопротивления конденсатора и уменьшению расхода воды через него.

Эффективным средством борьбы с органическими отложениями является обработка циркуляционной воды хлором или медным купоросом. При этом поверхность трубок активируется хлором или купоросом и становится токсичной для микроорганизмов. Перед переходом к систематической обработке циркуляционной воды реагентами необходимо произвести тщательную механическую или гидромеханическую очистку трубок, так как в этом случае эффективность профилактических мероприятий будет выше.

Плотные неорганические отложения (накипь) появляются в конденсаторе при повышенном содержании в циркуляционной воде солей жесткости Са(НСО3)2 и Мд(НСО3)2. Подобные условия часто создаются в оборотных системах водоснабжения, где за счет испарения воды и подпитки системы водой, содержащей соли, растет со-лесодержание циркуляционной воды и при достижении предельного значения карбонатной жесткости начинается распад бикарбонатов с отложением солей на поверхности трубок конденсатора.

Профилактическими мероприятиями против образования неорганических отложений являются организация рационального режима продувки и подпитки систем оборотного водоснабжения, а также проведение химической обработки воды — фосфатирование или подкисление. Применение химических способов улучшения качества циркуляционной воды приводит к необходимости обработки больших количеств воды и требует значительных затрат, поэтому в настоящее время все большее распространение получает метод непрерывной механической очистки трубок конденсаторов резиновыми шариками. Опыт работы электростанций с внедренными установками шариковой очистки конденсаторных трубок показал высокую эффективность данного метода для профилактики загрязнений как неорганического, так и органического характера.

Установленный ПТЭ предел ухудшения вакуума по сравнению с нормативным на 0,5%, после достижения которого должна производиться чистка конденсатора, до известной степени условен, однако им следует руководствоваться для предотвращения чрезмерного снижения экономичности турбоустановки и установления периодичности проведения чистки конденсаторов на электростанции.

Расход охлаждающей воды контролируется непосредственным измерением с помощью сегментных диафрагм, применяемых для водоводов больших диаметров, или определяется из теплового баланса конденсатора по нагреву воды и расходу отработавшего пара. Измерение расхода охлаждающей воды позволяет также контролировать состояние циркуляционных насосов по их характеристикам.

Присосы воздуха через неплотности конденсатора и вакуумной системы турбоустановки оказывают влияние на процесс теплопередачи с паровой стороны трубок конденсатора, увеличивая температурный напор, а также на содержание кислорода в конденсате отработавшего пара.

Создание абсолютной плотности конденсатора и вакуумной системы турбоустановки невозможно. Присос воздуха происходит через различные неплотности в стыках сопрягаемых деталей, фланцевом разъеме ЦНД, фланцевых соединениях трубопроводов, находящихся под вакуумом, в арматуре, через концевые уплотнения турбины при их неудовлетворительной работе. При этом количество присасываемого воздуха зависит от нагрузки турбины. При уменьшении пропуска пара в конденсатор вдвое по сравнению с номинальным режимом присос воздуха может возрасти на 30 — 40% за счет увеличения количества узлов турбоагрегата, работающих под разрежением (регенеративных подогревателей и др.).

В случае применения пароструйных эжекторов возможен их переход на перегрузочный режим, когда количество присасываемого воздуха превышает рабочую производительность эжектора. При этом ухудшается вакуум в конденсаторе и увеличивается содержание кислорода в конденсате. При применении водоструйных эжекторов повышение давления в конденсаторе меньше, чем при применении пароструйных эжекторов, так как при больших присосах они не срываются, а продолжают устойчиво работать в соответствии со своей характеристикой на сухом воздухе.

В основу предписываемых ПТЭ максимально допустимых значений присосов воздуха положены практически достигнутые в эксплуатации значения. Плотность вакуумной системы оценивается непосредственным измерением количества воздуха, отсасываемого пароструйным эжектором, с помощью дроссельного расходомерного устройства. Для установок с водоструйными эжекторами, в которых непосредственное измерение расхода отсасываемого воздуха невозможно, используется характеристика эжектора — зависимость давления на стороне всасывания эжектора от расхода воздуха. При обнаружении больших присосов воздуха следует выявить все неплотности и устранить их в кратчайший срок. Выявление мест присосов производится на работающей машине с помощью галоидных течеискателей, на остановленной – путем залива вакуумной системы водой и визуального осмотра. Высокоэффективным способом отыскания неплотностей вакуумной системы является паровая опрессовка.

Одной из важных задач обеспечения надежности эксплуатации является поддержание требуемого качества конденсата. Источником загрязнения конденсата могут явиться неплотности трубной системы конденсаторов, через которые охлаждающая вода, давление которой значительно выше давления в паровом пространстве конденсатора, попадает в конденсат. Количество присасываемой циркуляционной воды может быть незначительным, но даже малое ее количество достаточно, чтобы вывести конденсат турбины по жесткости за пределы, разрешенные ПТЭ. Так, для турбины К-300-240 присос циркуляционной воды, имеющей жесткость, например, 300 мг/л (чистая речная, озерная вода), в количестве 8-10 л/ч уже является недопустимым. Контроль присосов циркуляционной воды ведется путем химического анализа конденсата на жесткость.

Неплотности трубной системы могут возникать в местах развальцовки трубок в трубных досках из-за дефектов вальцовки, в самих трубках могут появляться трещины и изъязвления материала как следствие агрессивного действия воды.

Для обеспечения плотности вальцовочных соединений применяется нанесение на трубные доски конденсаторов уплотняющих покрытий (битумного покрытия, гуммирования). Уменьшение вероятности повреждения металла по длине трубок обеспечивается выбором материала трубок в соответствии с качеством охлаждающей воды.

При наличии в конденсате коррозионно-активных газов, в частности кислорода, трубопроводы и оборудование, расположенные на участке от конденсатора до деаэратора, подвергаются коррозии. Продукты коррозии, выносимые в деаэратор, а оттуда в котел, откладываясь на поверхностях нагрева, создают предпосылки для тяжелых аварий из-за пережога труб,

Как правило, конденсаторы обладают удовлетворительной деаэрирующей способностью и обеспечивают содержание кислорода в конденсате после конденсатора в пределах норм, предписываемых ПТЭ. Однако при неплотности находящегося под вакуумом тракта до конденсатных насосов возможны присосы воздуха и поглощение кислорода деаэрированным в конденсаторе конденсатом. Присосы воздуха в трубопроводы конденсата, т.е. непосредственно в воду, наиболее опасны, так как даже незначительного количества подсасываемого воздуха достаточно для заражения всего потока конденсата.

Постоянный контроль содержания кислорода в конденсате обеспечивает возможность своевременного принятия мер к предотвращению коррозии металла по тракту конденсата. Контроль содержания кислорода в конденсате производится путем химического анализа отбираемой пробы. Проба конденсата отбирается после конденсатных насосов, таким образом, под контролем оказывается весь находящийся под вакуумом всасывающий тракт от конденсатора до насоса.

Присосы воздуха на всасывающем тракте конденсатного насоса могут происходить в сварных соединениях при их некачественном исполнении, через неплотности фланцевых соединений трубопроводов, сальники штоков задвижек. Неплотности должны устраняться повторной сваркой соединений, установкой во фланцевые соединения прокладок, организацией гидравлических уплотнений штоков задвижек, использованием вакуумной арматуры и др.

Назначение конденсационного устройства

Конденсационное устройство нормальной турбогенераторной установки имеет два назначения:

1) установить и поддерживать определенное вакуумметрическое давление (разрежение) у выпускного патрубка турбины;

2) превращать в воду (конденсат) отработавший в турбине пар для возвращения воды в паровые котлы.

Мы знаем, что получаемая в турбине от 1 кг пара механическая энергия будет тем больше, чем больше располагаемый теплоперепад; также нам известно, что повышение верхнего предела давления (давления свежего пара) имеет относительно меньшее значение, чем понижение нижнего предела (давления выпуска)

, так как увеличение располагаемого теплоперепада при повышении начального давления пара идет гораздо медленнее, чем при понижении конечного давления. Очевидно, что расширение пара можно вести только до давления в той среде, куда он выпускается (противодавления). Следовательно, чем ниже будет давление этой среды, тем больший перепад тепла может быть использован турбиной при одном и том же начальном состоянии пара.

Вполне понятно, что стационарные турбины нормального типа имеют конденсационные устройства, приспособленные для работы с глубоким вакуумом. Нужно отметить, что предел вакуума при проектировании установки ставится соображениями экономического характера и обычно не превышает 96-97%, так как дальнейшее углубление вакуума приводит к очень большим размерам конденсатора, большой мощности насосов, колоссальным количествам охлаждающей воды и в результате может не только не понизить, но даже повысить стоимость выработки электроэнергии.

Вакуум, дальнейшее углубление которого в данной турбинной установке не увеличивает полезного использования перепада тепла, называется предельным вакуумом

.

При проектировании турбин предельной мощности расчетную глубину вакуума часто приходится ограничивать для того, чтобы получить приемлемые размеры лопаток последней ступени, пропускающей пар при наибольшем его объеме.

Типы конденсаторов

Рассмотрим способы получения глубокого вакуума, то есть более или менее совершенного разрежения.

Допустим, что сосуд 1 (рис. 1)

соединен с котлом 2

трубкой, имеющей кран 3

, посредством крана 4

сосуд может сообщаться с атмосферой. Открыв оба крана, соединим сосуд с котлом и атмосферой; пар вытеснит воздух из сосуда, наполнит его и начнет вытекать в атмосферу. Если закрыть теперь оба крана, то сосуд окажется наполненным паром под известным давлением; допустим, что давление в сосуде равно 1 ата и что пар не содержит примеси воздуха или неконденсирующихся газов.

Охладив сосуд тем или иным способом, мы можем сконденсировать почти весь находящийся в нем пар; образовавшийся конденсат займет очень незначительный объем (для данного давления 1/1725 объема сосуда) и в сосуде установится очень малое абсолютное давление; например, при охлаждении пара до 20 о С оно будет составлять около 0,024 ата. Полного разрежения (то есть отсутствия давления) получить нельзя, потому что в сосуде всегда останется небольшое количество несконденсированного пара, тем меньше, чем ниже температура. Кроме того водяной пар всегда содержит некоторое количество смешанного с ним воздуха, который не будет конденсироваться, а останется в сосуде и будет создавать некоторое дополнительное давление, которое будет складываться с давлением несконденсировавшегося пара.

Соединив с сосудом два насоса, из которых один откачивал бы конденсат, а другой — воздух, выделяющийся из пара при конденсации, мы могли бы непрерывно поддерживать в сосуде глубокий вакуум, пуская в него пар и заставляя его конденсироваться. На описанном принципе и основана работа конденсаторов всех систем.

Отсюда ясна ошибочность представления, что вакуум в конденсаторе создается и поддерживается только работой воздухоудаляющих устройств, например эжекторов; в действительности они играют только вспомогательную роль.

Охлаждение пара в стационарных паросиловых установках производится, как правило, водой, причем вода может соприкасаться с паром непосредственно или же через теплопроводную стенку. По этому признаку существующие системы конденсаторов можно разделить на две основные группы:

1) смешивающие конденсаторы;

2) поверхностные конденсаторы.

Смешивающие конденсаторы

применялись только для небольших турбин старых конструкций да и то редко, ввиду чего мы подробно рассматривать их не будем.

Поверхностный конденсатор

с водяным охлаждением, схематически изображенный на (рис. 4)

, состоит из клепанного или сварного стального или реже литого чугунного корпуса 1

, по концам которого установлены трубные доски 2

с большим количеством закрепленных в них тонкостенных трубок 3

. Барабаны между трубными досками и крышками 4

конденсатора, называемые водяными камерами 5

, часто делятся перегородками на два или несколько отделений. На (рис. 4)

охлаждающая вода подводится под напором через патрубок 6 к нижнему отделению водяной камеры, проходит по трубкам во вторую камеру, меняя направление на обратное и уходит, пройдя по другой части трубок, из верхнего отделения первой камеры через патрубок 7

. Такой конденсатор называется двухходовым

и чаще всего применяется для турбин мощностью 10000-50000 кВт. Для турбин меньшей мощности нередко применяются трех- или четырехходовые

конденсаторы, в которых перегородки расположены так, что вода меняет направление 2 или 3 раза. Для самых крупных турбин применяют одноходовые конденсаторы, у которых вода входит с одного конца и выходит с другого, проходя по всем трубкам

Охлаждающая поверхность конденсатора образуется совокупностью поверхностей трубок; отработавший пар входит в конденсатор сверху через горловину 8

, соединяющую его с турбиной, соприкасается с холодной поверхностью трубок и конденсируется. Конденсат стекает вниз и скопляется на дне конденсатора или в специальном сборнике 9

, откуда откачивается специальным (конденсатным насосом. Другой насос через патрубок 10

отсасывает проникший в конденсатор воздух вместе с небольшим количеством несконденсировавшегося пара.

Таки образом, конденсационная установка (рис. 5)

состоит из следующих агрегатов:

- конденсатор 1

; - циркуляционного насоса 2

, прокачивающего охлаждающую воду сквозь трубки конденсатора; - конденсатного насоса 3

, откачивающего конденсат из конденсатора; - воздушного насоса (или эжектора) 4

, отсасывающего из конденсатора воздух (паровоздушную смесь).

Паровые турбины, как правило, снабжают поверхностными конденсаторами. Причина этого кроется в том, что в поверхностном конденсаторе конденсат не смешивается с охлаждающей водой; отработавший пар турбин не содержит масла, как отработавший пар поршневых машин, поэтому конденсат вполне пригоден для питания котлов без предварительной очистки. Таким образом, при поверхностной конденсации одно и то же количество конденсата постоянно циркулирует в системе котел-турбина-конденсатор-котел, причем восполнять очищенной и обессоленной водой приходится только то небольшое количество, которое теряется на утечки пара из лабиринтов и через неплотности и расходуется на продувку котлов и обслуживание некоторых вспомогательных механизмов.

Существенным достоинством поверхностной конденсационной установки является также то, что в ней почти полностью удаляется воздух из конденсата или, говоря иначе, деаэрируется конденсат, что очень важно для сохранения котлов и трубопроводов от ржавления.

Охлаждение циркуляционной воды

Для того чтобы сконденсировать 1 кг пара, в паротурбинных установках требуется от 40 до 80 кг охлаждающей воды в зависимости от ее температуры, конструкции конденсатора и глубины поддерживаемого в нем вакуума. Поэтому мощные турбинные электростанции расходуют колоссальное количество воды: для станции мощностью 20000 кВт при среднем расходе пара 4,5 кг/кВт*ч потребность в охлаждающей воде выразится примерно в 4-5 тыс м 3 /ч.

Это обстоятельство не вызывает больших затруднений, если станция может быть построена на берегу большой реки, озера или моря и оказывается возможным проточное водоснабжение, то есть холодная вода забирается, например, из реки, а затем теплая вода сливается с ту еж реку, ниже по ее течению.

Однако местоположение районных станций обычно определяется непосредственным соседством с топливной базой или местоположением обслуживаемого предприятия или города. При этих условиях часто бывает что вблизи от станции имеется лишь недостаточный для ее работы источник водоснабжения (небольшая речка, пруд). В таких случаях приходится прибегать к искусственному охлаждению уходящей из конденсаторов воды с тем, чтобы иметь возможность повторно ее использовать. Для этой цели создаются охлаждающие пруды (или бассейны) и градирни различных конструкций. Такая система водоснабжения называется оборотной

.

Поверхностные конденсаторы

Факторы, влияющие на работу конденсатора

Основными факторами, определяющими работу поверхностного конденсатора, являются величина его охлаждающей поверхности, расход охлаждающей воды и ее температура. Для того чтобы сконденсировать заданное количество пара известного теплосодержания и получить определенный вакуум, можно при известной температуре охлаждающей воды использовать конденсатор с большой охлаждающей поверхностью и малым расходом воды или же, наоборот,- конденсатор с малой поверхностью, но большим расходом воды. Однако нужно указать, что прямой зависимости между этими двумя факторами нет и что глубина вакуума в конденсаторе с определенной поверхностью охлаждения зависит еще от ряда других факторов как конструктивного, так и эксплуатационного характера.

Важнейшим конструктивным фактором является расположение охлаждающих трубок. Пар должен подводиться по всей длине трубок и иметь

небольшие скорости движения в начале трубного пучка. Путь пара по направлению от выпускного патрубка турбины к патрубку воздушного насоса должен быть возможно коротким, число перегородок между трубками должно быть минимальным; вся система трубок должна представлять наименьшее возможное сопротивление прохождению пара, особенно в начальной его части. Пучок трубок, расположенный согласно (рис. 8б)

, будет представлять меньшее сопротивление прохождению пара в конденсаторе, чем пучок, расположенный согласно (рис. 8а)

. Сток конденсата не должен препятствовать подводу пара к пучку.

В конденсаторах очень больших размеров все эти требования трудно выдержать; это является одной из причин того, что в очень мощных турбинных установках часто предпочитают применять два отдельных конденсатора вместо одного очень большого.

Трубки в конденсаторах располагают в шахматном порядке (рис. 9)

. Для уменьшения количества конденсата, натекающего на нижние ряды трубок с верхних, нередко устанавливают специальные водосборные листы.

Зависящими от условий эксплуатации факторами, влияющими на глубину вакуума в поверхностном конденсаторе, являются следующие:

1. Парциальное давление воздуха в конденсаторе.

Воздух выделяется из конденсируемого пара в процессе конденсации. Он попадает в пар вместе с питательной водой, а главным образом примешивается к пару в пределах турбинной установки, просачиваясь через находящиеся под разрежением неплотные фланцы и через уплотнения вала турбины. Очевидно, что парциальное давление воздуха в конденсаторе будет тем больше, чем большее количество его поступает в конденсатор.

Наличие воздуха в паре сильно затрудняет передачу теплоты пара охлаждающей воде, что вызывает повышение парциального давление пара в конденсаторе. Кроме того, присутствие воздуха в конденсаторе вызывает повышение давления в конденсаторе за счет парциального давления воздуха. Например, если давление пара в конденсаторе равно 0,02 ата и давление воздуха 0,01 ата, то общее давление в конденсаторе будет равно 0,03 ата.

При охлаждении смеси пара с воздухом температура получившегося конденсата будет ниже , найденной по давлению в конденсаторе; температура конденсата будет соответствовать парциальному давлению пара, которое ниже давления смеси пара с воздухом.

Разность между температурой насыщения, найденной по давлению отработавшего пара, и температурой конденсата называется переохлаждением конденсата.

Если температура конденсата равна 25 о С, а температура отработавшего пара 35 о С, то переохлаждение конденсата равно:

35 о -25 о =10 о С

На практике переохлаждение конденсата зависит не только от наличия воздуха в конденсаторе, но часто от недостатков конструкции конденсатора, которые особенно сильно сказываются при низкой температуре охлаждающей воды.

Если нижние ряды трубок расположены слишком близко к уровню конденсата в конденсаторе, то при незначительном повышении уровня конденсат омывает нижние трубки и отдает часть своей теплоты охлаждающей воде.

При малых нагрузках или очень холодной охлаждающей воде основная масса пара может конденсироваться при соприкосновении с верхними трубками конденсатора. Тогда конденсат дополнительно охлаждается, стекая по нижним трубкам. Кроме того, в нижней части конденсатора может происходить понижение парциального давления пара, то есть охлаждение паровоздушной смеси и, следовательно, конденсата.

При слишком тесном расположении трубок давление пара при входе в конденсатор может быть значительно больше давления в нижней части конденсатора вследствие большого парового сопротивления трубной системы. В этом случае также имеет место переохлаждение конденсата по сравнению с температурой пара, замеренной в горловине конденсатора.

Очевидно, что охлаждение конденсата циркуляционной водой понижает к.п.д. установки, так как оно связано с уменьшением количества тепла, возвращающегося в котел. В установках без регенерации переохлаждение конденсата на 7,5 о С вызывает примерно 1% перерасхода топлива. В лучших системах конденсаторов при хорошей плотности их и хорошей работе воздушных насосов заметного переохлаждения конденсата не должно быть вообще.

Потеря тепла с циркуляционной водой является не единственным отрицательным следствием переохлаждения конденсата. Переохлаждение конденсата сопровождается поглощением кислорода конденсатом. Присутствие кислорода в паре и питательной воде (конденсате) вредно отражается на металле, вызывая интенсивное ржавление (коррозию) его. Каждой определенной температуре воды при данном давлении соответствует известное максимальное содержание кислорода, которое может быть ею поглощена.

При вакууме содержание кислорода в воде уменьшается, причем оно делается равным нулю, когда температура конденсата равна температуре насыщенного пара, то есть если не имеется переохлаждения конденсата. Каждый градус переохлаждения конденсата ориентировочно дает возможное увеличение кислородосодержания на 0,02-0,14 мг/л.

Для современных котлов давлением выше 100 ата кислородосодержание конденсата после конденсатных насосов не должно превышать 0,02 мг/л, а кислородосодержание питательной воды должно быть не более 0,01 мг/л.

Для более полной деаэрации конденсата современные конденсаторы снабжают деаэраторными конденсатосборниками, в которых осуществляется подогрев конденсата паром. Лучшие современные конденсаторы обеспечивают кислородосодержание порядка 0,01 мг/л в конденсате.

2. Количество охлаждающей воды.

Для получения глубокого вакуума требуются очень значительные количества охлаждающей воды.

Отношение количества расходуемой воды к количеству конденсируемого пара называется кратностью охлаждения: так если для конденсации 1 кг пара расходуется 70 кг воды, то кратность охлаждения равна 70.

Для поверхностного конденсатора кратность охлаждения при полной нагрузке турбины обычно равна 50-60 и режа 75-80; дальнейшее увеличение ее обычно не оправдывается, так как при этом вакуум углубляется незначительно, а требуемая мощность насосов, а следовательно, и расход энергии на их действие сильно увеличиваются. Очевидно, что при неполной нагрузке турбины кратность охлаждения повышается, если количество подаваемой охлаждающей воды остается неизменным при уменьшившемся количестве поступающего пара; этим в основном объясняется улучшение вакуума при понижении нагрузки турбин.

3. Температура охлаждающей воды.

Очевидно, что вакуум будет тем глубже, чем ниже температура охлаждающей воды, причем разница между вакуумом летом и зимой может быть очень большой (90-92% летом и 97-98% зимой). При очень холодной воде глубина вакуума может быть настолько значительной, что не будет использована турбиной, рассчитанной на расширение пара только до известных пределов. В зимнее время часто оказывается целесообразной работа с уменьшенным расходом охлаждающей воды за счет уменьшения числа работающий циркуляционных насосов.

4. Скорость охлаждающей воды в трубках.

Передача теплоты пара воде происходит обычно тем лучше, чем выше скорость протекания ее в трубках; при проектировании конденсатора предел скорости устанавливается соображениями экономического характера, так как повышение скорости требует повышения мощности насоса и выше известных границ становится невыгодным. Кроме того, при высоких скоростях воды появляется опасность разрушения трубок от та называемой «струйной коррозии». Обычно принимают скорости от 1,4 до 2,2 м/сек.

5. Чистота турбок конденсатора.

Передача теплоты пара охлаждающей воде в высокой степени зависит от чистоты трубок конденсатора как с внешней, так и с внутренней стороны их. Загрязнение внешней (паровой) стороны трубок у конденсаторов паровых турбин — явление довольно редкое, и влияние его сравнительно невелико, если отработавший пар не содержит масла или других примесей; внутренняя же сторона подвергается постоянному загрязнению осадками, выпадающими из циркуляционной воды и серьезно ухудшающими теплопередачу через трубки.

Фильтрация воды не может служить надежной защитой от загрязнения конденсатора, хорошей мерой защиты от биологических (растительных) загрязнений конденсатора является хлорирование охлаждающей воды. Во всех случаях трубки конденсатора приходится все же периодически чистить. Способы чистки трубок описаны ниже.

Конкретным показателем степени загрязнения трубок при неизменной воздушной плотности конденсатора и нормальной работе воздухоудаляющих устройств служит увеличение разности между температурой пара перед конденсатором и температурой уходящей охлаждающей воды «теплового напора»; нормальная разность этих температур для различных условий эксплуатации должна быть известна обслуживающему персоналу.

Соединение конденсатора с турбиной

Поверхностный конденсатор почти всегда устанавливают непосредственно под турбиной, причем он может покоится на пружинных опорах (рис. 10)

или же быть прикрепленным к фундаменту болтами.

В первом случае возможно жесткое соединение болтами или сваркой приемного патрубка конденсатора с выпускным патрубком турбины, так как расширение металла при нагревании компенсируется пружинами, допускающими перемещение конденсатора. Натяжение пружин обычно регулируется так, чтобы выпускной патрубок турбины был совершенно разгружен от веса пустого (без воды) конденсатора.

Во втором случае между турбиной и конденсатором необходимо ввести промежуточное соединительное устройство, допускающее свободное расширение выпускного патрубка турбины и горловины конденсатора и вполне герметичное. Простейшим видом такого расширительного устройства является промежуточная волнистая труба (обычно медная), упругость которой обеспечивает компенсацию вертикальных перемещений соединяемых фланцев (рис. 11)

. Такие компенсаторы применяются в турбинах небольшой мощности.

В установках небольшой мощности между турбиной и конденсатором иногда устанавливают шибер, дающий возможность перекрыть приемный патрубок конденсатора и перевести турбину на работу с выпуском отработавшего пара в атмосферу.

Детали поверхностного конденсатора

Корпус конденсатора

изготавливают из листовой стали методом электросварки. Поверку прочности корпуса конденсатора делают на внутреннее давление около 2 ата.

В большинстве случаев корпус конденсатора имеет форму, близкую к цилиндрической. Однако для современных самых больших конденсаторов характерна прямоугольная форма корпуса.

Крышки и водяные камеры

в современных конденсаторах стационарных турбин также отливают или сваривают из стали, но иногда отливают из чугуна (даже при стальных корпусах). В тех случаях, когда конденсатор имеет четное количество ходов воды и, следовательно, подводящий и отводящий трубопроводы расположены с одной стороны, нередко устраивают только одну водяную камеру, а направляющие воду перегородки с другой стороны выполняют прямо в крышке. Крышки снабжают достаточным числом люков для возможности осмотра и чистки трубок.

Трубки конденсатора

изготавливают холодной протяжкой из различных сортов латуни; обычный состав ее 70% красной меди, 29% цинка и 1% олова (для морской воды) или 68% красной меди и 32% цинка (для пресной воды).

Очень хороши, но дороги мельхиоровые (70% меди, около 30% никеля) трубки, которые применяют в наиболее ответственных случаях для работы на морской воде. Внутренние диаметры трубок в различных типах конденсаторов от 14 до 24 мм и редко больше. Толщина стенки трубки обычно равна 1,0-1,2 мм.

Во избежание провисания трубок и для уменьшения вибрации их во время работы машины в корпусе конденсатора через промежутки, равные 50-80 диаметрам трубки, устанавливают опорные перегородки, в которых, кроме отверстий для трубок, прорезаны окна для сообщения смежных паровых пространств.

Трубные доски

выполняют из листовой стали (для пресной воды) или из катаной латуни (для морской воды); толщина досок зависит от их диаметра и конструкции и колеблется от 20 до 35 мм. Крепление стальных трубных досок к корпусу выполняется в настоящее время посредством сварки; посредством сварки соединяются с трубной доской и водяные камеры. В прежних конструкциях эти соединения выполнялись на болтах и так, чтобы можно было отнять водяную камеру 1

, не ослабляя соединения доски 2

с корпусом 3 (рис. 14)

. Для плотности соединений применялись специальные прокладки 4

из резины.

Между трубными досками было принято устанавливать продольные анкерные связи виде болтов, пропущенных в дистанционные трубки или сплошных, для придания всей системе жесткости и предохранения досок от прогиба внутрь конденсатора. В настоящее время анкерные связи устанавливают лишь в водяных камерах; они связывают трубные доски с крышками и разгружают их от усилий со стороны воды.

Закрепление трубок в трубных досках производится развальцовкой трубок с двух сторон. Практика показывает, что этот способ совершенно надежен, несмотря на разность линейных расширений трубок и корпуса конденсатора.

Двусторонняя развальцовка дает лучшую плотность соединения трубок с досками, удешевляет конструкцию конденсатора и упрощает его сборку и обслуживание.

Для развальцовки трубок в досках служит небольшая вальцовка (рис. 19)

, состоящая из конуса (веретена) 1

, роликов 5

и корпуса 2

. Вставив ролик в трубку 3

, вращают веретено посредством воротка, время от времени подавая его вперед подвинчиванием нажимной втулки 4

.

Диаметр отверстий в трубной доске под развальцовку выполняется приблизительно на 0,5 мм больше номинального диаметра трубок. Конец трубок перед развальцовыванием обычно отжигается. Нужно следить за тем, чтобы вальцовка входила в трубку на глубину, несколько меньшую толщины трубной доски.

В самое последнее время большое внимание уделяется разработке способов автоматической приварки концов трубок к трубным доскам с целью полностью исключить присосы охлаждающей воды, создающие большие трудности при эксплуатации прямоточных котлов.

Атмосферный клапан

Внутреннее давление в паровом пространстве конденсатора ни при каких обстоятельствах не должно превышать 1,2-1,5 ата, так как ни корпус конденсатора, ни выхлопной патрубок турбины не рассчитаны на большее внутреннее давление. В качестве защиты от чрезмерного повышения давления в паровом пространстве служит атмосферный клапан (5 на рис. 5). Атмосферный клапан устанавливается на специальном ответвлении от горловины или корпуса конденсатора.

Атмосферный клапан мощной турбины представляет собой громоздкую и тяжелую деталь; возможность присасывания воздуха в конденсатор через него при неисправности седла или тарелки тоже не исключена. В настоящее время в мощных установках отказываются от применения атмосферных клапанов, заменяя их предохранительными окнами, заделанными тонким листовым металлом (или паранитом), который разрывается(или отпаивается) при аварийном повышении давления и температуры и выпускает пар наружу.

В атмосферных клапанах новых цельносварных конденсаторов ЛМЗ применено сочетание тарелки с разрывной прокладкой. Кромки тарелки 1 (рис. 21)

закрыты кольцевой паранитовой прокладкой 2

толщиной 0,5 мм, прижатой прижимными кольцами 3

и шпильками 4

к тарелке и седлу клапана 5

. При повышении давления в конденсаторе прокладка разрывается и тарелка отбрасывается в сторону.

Современные мощные турбины не рассчитываются на работу с выхлопом в атмосферу даже в течении короткого времени и должны быть остановлены при повышении давления пара в выхлопном патрубке сверх 0,5-0,8 ата. Наиболее совершенным решением этого вопроса является применение вакуум-реле (защиты), автоматически останавливающего турбину при аварийном ухудшении вакуума.

Конструкции поверхностных конденсаторов

Как мы уже видели, устройство поверхностного конденсатора очень просто; существующие конструкции этих конденсаторов различаются главным образом формой корпуса, направлением потока пара в конденсаторе, расположением трубок, числом ходов охлаждающей воды, конструктивным выполнением деталей и прочее.

Переход к применению все более высоких параметров пара и увеличение мощности турбин и производительности паровых котлов поставили очень высокие требования к качеству конденсата, в котором должны быть только следы солей и кислорода. В настоящее время отечественные турбостроительные заводы перешли на так называемую «ленточную» разбивку трубного пучка, обеспечивающую минимальное «паровое» сопротивление конденсатора (рис. 23)

.

Отсос воздуха осуществляется с двух сторон конденсатора, причем для охлаждения воздуха выделены специальные пучки трубок, расположенные в зонах отсоса.

Водяные камеры конденсаторов (рис. 23)

, разделены вертикальными перегородками на две независимые части, каждая из которых имеет свои патрубки для подачи и выпуска охлаждающей воды. Таким образом, вода разделяется на два независимых потока, любой из которых можно выключить, закрыв соответствующие задвижки Крышки таких конденсаторов выполняются составными из двух частей, повешенных на петли; каждая часть крышки может быть открыта независимо одна от другой.

Такие конденсаторы называются конденсаторами «непрерывного действия», двухпоточными конденсаторами или конденсаторами с раздельным потоком воды. Трубки таких конденсаторов можно чистить, не выключая из работы турбину, при сниженной ее нагрузке.

Для чистки конденсатора непрерывного действия во время эксплуатации нужно закрыть доступ воды к одной половине его, выпустить из трубок и водяных камер этой половины воду через сливной клапан и открыть соответствующие половины крышек; затем можно чистить трубки любым из существующих способов, причем конденсатор будет продолжать действовать благодаря циркуляции воды во второй половине.

Во время чистки половины конденсатора будет работать практически лишь одна его часть. Трубки очищаемой части будут омываться паром, но теплообмен в них будет совершенно ничтожным. При сниженных нагрузках никаких особых неудобств это не вызовет, так как вакуум ухудшается незначительно. При малых нагрузках глубина вакуума может даже не уменьшиться при выключении половины конденсатора, если вся охлаждающая вода будет направлена в действующую половину его.

Конструкция паровой турбины

Конструктивно современная паровая турбина (рис. 3.4) состоит из одного или нескольких цилиндров, в которых происходит процесс преобразования энергии пара, и ряда устройств, обеспечивающих организацию ее рабочего процесса.

Цилиндр. Основным узлом паровой турбины, в котором внутренняя энергия пара превращается в кинетическую энергию парового потока и далее – в механическую энергию ротора, является цилиндр. Он состоит из неподвижного корпуса (статора

турбины из двух частей, разделенных по горизонтальному разъему; направляющих (сопловых) лопаток, лабиринтовых уплотнений, впускного и выхлопного патрубков, опор подшипников и др.) и вращающегося в этом корпусе ротора (вал, диски, рабочие лопатки и др.). Основная задача сопловых лопаток – превратить потенциальную энергию пара, расширяющегося в сопловых решетках с уменьшением давления и одновременным снижением температуры, в кинетическую энергию организованного парового потока и направить его в рабочие лопатки ротора. Основное назначение рабочих лопаток и ротора турбины – преобразовать кинетическую энергию парового потока в механическую энергию вращающегося ротора, которая в свою очередь преобразуется в генераторе в электрическую энергию. Ротор мощной паровой турбины представлен на рисунке 3.5.

Число венцов сопловых лопаток в каждом цилиндре паровой турбины равно числу венцов рабочих лопаток соответствующего ротора. В современных мощных паровых турбинах различают цилиндры низкого, среднего, высокого и сверхвысокого давления (рис. 3.6.). Обычно цилиндром сверхвысокого давления именуется цилиндр, давление пара на входе в который превосходит 30,0 МПа, цилиндром высокого давления – участок турбины, давление пара на входе в который колеблется в пределах 23,5 – 9,0 МПа, цилиндром среднего давления – участок турбины, давление пара на входе в который около 3,0 МПа, цилиндром низкого давления – участок, давление пара на входе в который не превышает 0,2 МПа. В современных мощных турбоагрегатах число цилиндров низкого давления может достигать 4 с целью обеспечения приемлемой по условиям прочности длины рабочих лопаток последних ступеней турбины.

Органы парораспределения. Количество пара, поступающего в цилиндр турбины, ограничивается открытием клапанов, которые вместе с регулирующей ступенью называются органами парораспределения. В практике турбиностроения различают два типа парораспределения – дроссельное и сопловое. Дроссельное парораспределение предусматривает подвод пара после открытия клапана равномерно по всей окружности венца сопловых лопаток. Это означает, что функцию изменения расхода выполняет кольцевая щель между клапаном, который перемещается, и его седлом, которое установлено неподвижно. Процесс изменения расхода в этой конструкции связан с дросселированием. Чем меньше открыт клапан, тем больше потери давления пара от дросселирования и тем меньше его расход на цилиндр.

Сопловое парораспределение предусматривает секционирование направляющих лопаток по окружности на несколько сегментов (групп сопел), к каждому из которых организован отдельный подвод пара, оснащенный своим клапаном, который либо закрыт, либо полностью открыт. При открытом клапане потери давления на нем минимальны, а расход пара пропорционален доле окружности, через которую этот пар поступает в турбину. Таким образом, при сопловом парораспределении процесс дросселирования отсутствует, а потери давления сводятся к минимуму.

В случае высокого и сверхвысокого начального давления в системе паровпуска применяются так называемые разгрузочные устройства, которые предназначены для уменьшения начального перепада давления на клапане и снижения усилия, которое необходимо приложить к клапану при его открытии.

В некоторых случаях дросселирование называют еще качественным регулированием расхода пара на турбину, а сопловое парораспределение – количественным.

Система регулирования. Эта система позволяет осуществлять синхронизацию турбогенератора с сетью, устанавливать заданную нагрузку при работе в общую сеть, обеспечивать перевод турбины на холостой ход при сбросе электрической нагрузки. Принципиальная схема системы непрямого регулирования с центробежным регулятором скорости представлена на рисунке 3.7.

С ростом частоты вращения ротора турбины и муфты регулятора центробежная сила грузов увеличивается, муфта регулятора скорости1

поднимается, сжимая пружину регулятора и поворачивая рычаг АВ вокруг точки В. Соединенный с рычагом в точке С золотник2

смещается из среднего положения вверх и сообщает верхнюю полость гидравлического сервомотора3

с напорной линией4

через окноa

, а нижнюю – со сливной линией5

через окноb

. Под воздействием перепада давлений поршень сервомотора перемещается вниз, прикрывая регулирующий клапан6

и уменьшая пропуск пара в турбину7

, что и обусловит снижение частоты вращения ротора. Одновременно со смещением штока сервомотора рычаг АВ поворачивается относительно точки А, смещая золотник вниз и прекращая подачу жидкости в сервомотор. Золотник возвращается в среднее положение, чем стабилизируется переходный процесс при новой (уменьшенной) частоте вращения ротора. Если увеличивается нагрузка турбины и частота вращения ротора падает, то элементы регулятора смещаются в противоположном рассмотренному направлении и процесс регулирования протекает аналогично, но с увеличением пропуска пара в турбину. Это приводит к росту скорости вращения ротора и восстановлению частоты генерируемого тока.

Системы регулирования паровых турбин, применяемых, например, на АЭС, в качестве рабочей жидкости используют, как правило, турбинное масло. Отличительной особенностью систем регулирования турбин К-300240-2 и К-500-240-2 является применение в системе регулирования вместо турбинного масла конденсата водяного пара. На всех турбинах НПО «Турбоатом», помимо традиционных гидравлических систем регулирования, применяют электрогидравлические системы регулирования (ЭГСР) с более высоким быстродействием.

Валоповорот. В турбоагрегатах традиционно применяется «тихоходный» – несколько оборотов в минуту – валоповорот. Валоповоротное устройство предназначено для медленного вращения ротора при пуске и останове турбины для предотвращения теплового искривления ротора. Одна из конструкций валоповоротного устройства изображена на рис. 3.8. Она включает электродвигатель с червяком, входящим в зацепление с червячным колесом1

, расположенным на промежуточном валике. На винтовой шпонке этого валика установлена ведущая цилиндрическая шестерня, которая при включении валоповоротного устройства входит в зацепление с ведомой цилиндрической шестерней, сидящей на валу турбины. После подачи пара в турбину частота вращения ротора растет и ведущая шестерня автоматически выходит из зацепления.

Подшипники и опоры. Паротурбинные агрегаты расположены, как правило, в машинном зале электростанции горизонтально. Такое расположение обусловливает применение в турбине наряду с опорными также и упорных или опорно-упорных подшипников3(см. рис. 3.8). Для опорных подшипников наиболее распространенным в энергетике является парное их количество – на каждый ротор приходится два опорных подшипника. Для тяжелых роторов (роторов низкого давления быстроходных турбин с числом оборотов 3000 об/мин и всех без исключения роторов «тихоходных» турбин с числом оборотов 1500 об/мин) допустимо применение традиционных для энергетического турбиностроения втулочных подшипников. В таком подшипнике нижняя половина вкладыша выполняет роль несущей поверхности, а верхняя половина – роль демпфера любых возмущений, возникающих при эксплуатации. К таким возмущениям можно отнести остаточную динамическую неуравновешенность ротора, возмущения, возникающие при прохождении критических чисел оборотов, возмущения за счет переменных сил от воздействия парового потока. Сила веса тяжелых роторов, направленная вниз, в состоянии подавить, как правило, все эти возмущения, что обеспечивает спокойный ход турбины. А для относительно легких роторов (роторов высокого и среднего давления) все перечисленные возмущения могут оказаться значительными по сравнению с весом ротора, особенно в паровом потоке высокой плотности. Для подавления этих возмущений разработаны так называемые сегментные подшипники. В этих подшипниках каждый сегмент обладает повышенной по сравнению с втулочным подшипником демпфирующей способностью.

Естественно, конструкция сегментного опорного подшипника, где каждый сегмент снабжается маслом индивидуально, значительно сложнее, чем втулочного. Однако резко возросшая надежность окупает это усложнение.

Что касается упорного подшипника, то его конструкция всесторонне рассмотрена еще Стодолой и за истекшее столетие практически не претерпела каких-либо изменений. Опоры, в которых располагаются упорный и опорные подшипники, изготавливают скользящими с «фикспунктом» в районе упорного подшипника. Это обеспечивает минимизацию осевых зазоров в области максимального давления пара, т.е. в области самых коротких лопаток, что в свою очередь позволяет минимизировать в этой зоне потери от утечек.

Типичная конструкция одноцилиндровой конденсационной турбины мощностью 50 МВт с начальными параметрами пара 8,8 МПа, 535°С представлена на рис. 3.8. В этой турбине применен комбинированный ротор. Первые 19 дисков, работающих в зоне высокой температуры, откованы как одно целое с валом турбины, последние три диска — насадные.

Неподвижную сопловую решетку, закрепленную в сопловых коробках или диафрагмах с соответствующей вращающейся рабочей решеткой, закрепленной на следующем по ходу пара диске, называютступенью турбины

. Проточная часть рассматриваемой одноцилиндровой турбины состоит из 22 ступеней, из которых первая называетсярегулирующей

. В каждой сопловой решетке поток пара ускоряется и приобретает направление безударного входа в каналы рабочих лопаток. Усилия, развиваемые потоком пара на рабочих лопатках, вращают диски и связанный с ними вал. По мере понижения давления пара при прохождении от первой к последней ступени удельный объем пара растет, что требует увеличения проходных сечений сопловых и рабочих решеток и, соответственно, высоты лопаток и среднего диаметра ступеней.

К переднему торцу ротора прикреплен приставной конец вала, на котором установлены бойки предохранительных выключателей (датчики автомата безопасности), воздействующие на стопорный и регулирующие клапаны и прекращающие доступ пара в турбину при превышении частоты вращения ротора на 10–12% по сравнению с расчетной.

Статор турбины состоит из корпуса, в который вварены сопловые коробки, соединенные с помощью сварки с клапанными коробками, установлены обоймы концевых уплотнений, обоймы диафрагм, сами диафрагмы и их уплотнения. Корпус этой турбины, кроме обычного горизонтального разъема, имеет два вертикальных разъема, разделяющих его на переднюю часть, среднюю часть и выходной патрубок. Передняя часть корпуса выполнена литой, средняя часть корпуса и выходной патрубок сделаны сварными.

В переднем картере расположен опорноупорный подшипник, в заднем картере – опорные подшипники роторов турбины и генератора. Передний картер установлен на фундаментной плите и при тепловом расширении корпуса турбины может свободно перемещаться по этой плите. Задний картер выполнен за одно целое с выхлопным патрубком турбины, который при тепловых расширениях остается неподвижным благодаря его фиксации пересечением поперечной и продольной шпонок, образующих так называемыйфикспункт

турбины, или мертвую точку. В заднем картере турбины расположено валоповоротное устройство.

В турбине К-50-90 применена сопловая система парораспределения, т.е. количественное регулирование расхода пара. Устройство автоматического регулирования турбины состоит из четырех регулирующих клапанов, распределительного кулачкового вала, соединенного зубчатой рейкой с сервомотором. Сервомотор получает импульс от регулятора скорости и регулирует положение клапанов. Профили кулачков выполнены так, чтобы регулирующие клапаны открывались поочередно один за другим. Последовательное открытие или закрытие клапанов исключает дросселирование пара, проходящего через полностью открытые клапаны при пониженных нагрузках турбины.

Конденсатор и вакуумная система.

Подавляющее большинство турбин, используемых в мировой энергетике для производства электрической энергии, являются конденсационными. Это означает, что процесс расширения рабочего тела (водяного пара) продолжается до давлений, значительно меньших, чем атмосферное. В результате такого расширения дополнительно выработанная энергия может составлять несколько десятков процентов от суммарной выработки.

Конденсатор – теплообменный аппарат, предназначенный для превращения отработавшего в турбине пара в жидкое состояние (конденсат). Конденсация пара происходит при соприкосновении его с поверхностью тела, имеющего более низкую температуру, чем температура насыщения пара при данном давлении в конденсаторе. Конденсация пара сопровождается выделением теплоты, затраченной ранее на испарение жидкости, которая отводится при помощи охлаждающей среды. В зависимости от вида охлаждающей среды конденсаторы разделяются наводяныеивоздушные. Современные паротурбинные установки снабжены, как правило, водяными конденсаторами. Воздушные конденсаторы имеют по сравнению с водяными более сложную конструкцию и не получили в настоящее время широкого распространения.

Конденсационная установка паровой турбины состоит из собственно конденсатора и дополнительных устройств, обеспечивающих его работу. Подача охлаждающей воды в конденсатор осуществляется циркуляционным насосом. Конденсатные насосы служат для откачки из нижней части конденсатора конденсата и подачи его в систему регенеративного подогрева питательной воды. Воздухоотсасывающие устройства предназначены для удаления воздуха, поступающего в турбину и конденсатор вместе с паром, а также через неплотности фланцевых соединений, концевые уплотнения и другие места.

Схема простейшего поверхностного конденсатора водяного типа приведена на рис. 3.9.

Он состоит из корпуса, торцевые стороны которого закрыты трубными досками с конденсаторными трубками, выходящими своими концами в водяные камеры. Камеры разделяются перегородкой, которая делит все конденсаторные трубки на две секции, образующие так называемые «ходы» воды (в данном случае – два хода). Вода поступает в водяную камеру через патрубок и проходит по трубкам, расположенным ниже перегородки. В поворотной камере вода переходит во вторую секцию трубок, расположенную по высоте выше перегородки. По трубкам этой секции вода идет в обратном направлении, совершая второй «ход», попадает в камеру и через выходной патрубок направляется на слив.

Пар, поступающий из турбины в паровое пространство, конденсируется на поверхности конденсаторных трубок, внутри которых протекает охлаждающая вода. За счет резкого уменьшения удельного объема пара в конденсаторе создается низкое давление (вакуум). Чем ниже температура и больше расход охлаждающей среды, тем более глубокий вакуум можно получить в конденсаторе. Образующийся конденсат стекает в нижнюю часть корпуса конденсатора, а затем в конденсатосборник.

Удаление воздуха (точнее, паровоздушной смеси) из конденсатора производится воздухоотсасывающим устройством через патрубок8

. В целях уменьшения объема отсасываемой паровоздушной смеси ее охлаждают в специально выделенном с помощью перегородки отсеке конденсатора – воздухоохладителе.

Для отсоса воздуха из воздухоохладителя устанавливается трехступенчатый пароструйный эжектор – основной. Помимо основного эжектора, который постоянно находится в эксплуатации, в турбоустановке предусмотрены эжектор пусковой конденсатора (водоструйный) и эжектор пусковой циркуляционной системы. Эжектор пусковой конденсатора предназначен для быстрого углубления вакуума при пуске турбоустановки. Эжектор пусковой циркуляционной системы служит для отсоса паровоздушной смеси из циркуляционной системы конденсатора. Конденсатор турбоустановки снабжен также двумя конденсатосборниками, из которых образующийся конденсат непрерывно откачивается конденсатными насосами.

На переходном патрубке конденсатора размещены приемно-сбросные устройства, цель которых – обеспечить сброс пара из котла в конденсатор в обход турбины при внезапном полном сбросе нагрузки или в пусковых режимах. Расходы сбрасываемого пара могут достигать 60% полного расхода пара на турбину. Конструкция приемносбросного устройства предусматривает, помимо снижения давления, снижение температуры сбрасываемого в конденсатор пара с соответствующим ее регулированием. Она должна поддерживаться на 10–20°С выше температуры насыщения при данном давлении в конденсаторе.

Промежуточный перегрев и регенерация в турбоустановках. В теплоэнергетической установке с промежуточным перегревом пар после расширения в цилиндре высокого давления (ЦВД) турбины направляется в котел для вторичного перегрева, где температура его повышается практически до того же уровня, что и перед ЦВД. После промежуточного перегрева пар направляется в цилиндр низкого давления, где расширяется до давления в конденсаторерк.

Экономичность идеального теплового цикла с промежуточным перегревом зависит от параметров пара, отводимого на промежуточный перегрев. Оптимальную температуру параТ

1оп

т

, при которой он должен отводиться на промежуточный перегрев, можно ориентировочно оценить как 1,02–1,04 от температуры питательной воды. Давление пара перед промежуточным перегревом обычно выбирают равным 0,15-0,3 давления свежего пара. В результате промперегрева общая экономичность цикла возрастет. При этом благодаря уменьшению влажности пара в последних ступенях турбины низкого давления возрастут относительные внутренние к.п.д. этих ступеней, а следовательно, увеличится и к.п.д. всей турбины. Потеря давленияΔ

р

пп

в тракте промежуточного перегрева (в паропроводе от турбины к котлу, перегревателе и паропроводе от котла к турбине) снижает эффект от применения промперегрева пара и поэтому допускается не более 10% потери абсолютного давления в промежуточном перегревателе.

Система регенерации в турбоустановках предполагает подогрев конденсата, образовавшегося в конденсаторе, паром, который отобран из проточной части турбины. Для этого основной поток конденсата пропускают через подогреватели, в трубную систему которых поступает конденсат, а в корпус подается пар из отборов турбины. Для подогрева основного конденсата применяют подогреватели низкого давления (ПНД), подогреватели высокого давления (ПВД) и между ними – деаэратор (Д). Деаэратор предназначен для удаления из основного конденсата остатков воздуха, растворенного в конденсате.

Идея регенерации в ПТУ возникла в связи с потребностью снижения потерь теплоты в конденсаторе. Известно, что потери теплоты с охлаждающей водой в конденсаторе турбины прямо пропорциональны количеству отработавшего пара, поступающего в конденсатор. Расход пара в конденсатор можно значительно уменьшить (на 30–40%) путем отбора его для подогрева питательной воды за ступенями турбины после того, как он произвел работу в предшествующих ступенях. Такой процесс называют регенеративным подогревом питательной воды. Регенеративный цикл по сравнению с обычным имеет более высокую среднюю температуру подвода теплоты при неизменной температуре отвода и обладает поэтому более высоким термическим к.п.д. Повышение экономичности в цикле с регенерацией пропорционально мощности, вырабатываемой на тепловом потреблении, т. е. на базе теплоты, переданной питательной воде в системе регенерации. Путем регенеративного подогрева температура питательной воды могла бы быть повышена до температуры, близкой к температуре насыщения, отвечающей давлению свежего пара. Однако при этом сильно возросли бы потери теплоты с уходящими газами котла. Поэтому международные нормы типоразмеров паровых турбин рекомендуют выбирать температуру питательной воды на входе в котел равной 0,65–0,75 температуры насыщения, отвечающей давлению в котле. В соответствии с этим при сверхкритических параметрах пара, в частности при начальном давлении егор0=23,5 МПа, температура питательной воды принимается равной 265–275°С.

Регенерация положительно влияет на относительный внутренний к.п.д. первых ступеней благодаря повышенному расходу пара через ЦВД и соответствующему увеличению высоты лопаток. Объемный пропуск пара через последние ступени турбины при регенерации уменьшается, что снижает потери с выходной скоростью в последних ступенях турбины.

В современных паротурбинных установках средней и большой мощности в целях повышения их экономичности применяют широко развитую систему регенерации с использованием пара концевых лабиринтовых уплотнений, уплотнений штоков регулирующих клапанов турбины и др. (рис.3.10).

Свежий пар из котла поступает в турбину по главному паропроводу с параметрамир

0

,t

0

. После расширения в проточной части турбины до давленияр

к

он направляется в конденсатор. Для поддержания глубокого вакуума из парового пространства конденсатора основным эжектором (ЭЖ) отсасывается паровоздушная смесь. Конденсат отработавшего пара стекает в конденсатосборник, затем конденсатными насосами (КН) подается через охладитель эжектора (ОЭ), охладитель пара эжектора отсоса уплотнений (ОЭУ), сальниковый подогреватель (СП) и регенеративные подогреватели низкого давления П1, П2 в деаэратор Д. Деаэратор предназначен для удаления растворенных в конденсате агрессивных газов (О2

и СО2

), вызывающих коррозию металлических поверхностей. Кислород и свободная углекислота попадают в конденсат из-за присосов воздуха через неплотности вакуумной системы турбинной установки и с добавочной водой. В деаэраторе агрессивные газы удаляются при нагревании конденсата и добавочной воды паром до температуры насыщения греющего пара. В современных паротурбинных установках устанавливают деаэраторы повышенного давления 0,6-0,7 МПа с температурой насыщения 158–165°С. Конденсат пара на участке от конденсатора до деаэратора называют конденсатом, а на участке от деаэратора до котла – питательной водой.

Питательная вода из деаэратора забирается питательным насосом (ПН) и под высоким давлением (на блоках со сверхкритическими и суперсверхкритическими параметрами пара до 35 МПа) подается через подогреватели высокого давления ПЗ, П4 в котел.

Пар концевых лабиринтовых уплотнений турбины отсасывается из крайних камер уплотнений, где поддерживается давление 95-97 кПа, специальным эжектором и направляется в охладитель эжектора отсоса, через который прокачивается основной конденсат. Часть пара повышенного давления из концевых лабиринтовых уплотнений направляется в первый и третий регенеративные отборы. С целью предотвращения присоса воздуха в вакуумную систему через концевые уплотнения турбины в каждой предпоследней камере концевых уплотнений поддерживается небольшое избыточное (110-120 кПа) давление с помощью специального регулятора, установленного на подводе уплотняющего пара к этой камере из деаэратора.

Питательная установка. Питательная установка турбоагрегата состоит из главного питательного насоса с турбинным приводом, пускорезервного питательного

насоса с электроприводом и бустерных насосов с электроприводом. Питательная установка предназначена для подачи питательной воды из деаэратора через подогреватели высокого давления в котел. Насос включается в работу при нагрузке блока 50–60% и рассчитан на работу в диапазоне 30–100%. Пускорезервный питательный насос ПЭН приводится во вращение асинхронным электродвигателем.

Возможно, будет полезно почитать:

- Схема подключения выключателя света, подробная пошаговая инструкция Как подключить выключатель с заземлением схема подключения ;

- Радиолюбительские схемы и самодельные конструкции Самодельные радиосхемы ;

- Поделки своими руками из подручных средств в домашних условиях ;

- Что можно сделать из старого шуруповёрта Шуруповерт что можно сделать из него ;

- Самодельный мощный инвертор ;

- Электростанция на солнечных батареях своими руками Автономная солнечная электростанция своими руками ;

- Как рассчитать необходимое сечение провода по мощности нагрузки? ;

- Буржуйка на дровах из газового баллона ;

На выхлопном патрубке эжектора установлен диск с измерительными диафрагмами, ртутный дифманометр и карман для термометра. Указанное устройство называется воздухомером и позволяет измерять количество воздуха, отсасываемого эжектором, т. е. величину при-сосов воздуха в систему. Правила пользования воздухомером излагаются в заводской инструкции. [c.68]

Для определения выработки сжатого воздуха на компрессорной станции следует предусматривать установку воздухомеров. [c.264]

Г. А. Муриным (ВТИ) разработан дроссельный воздухомер для установки на эжекторах (фиг. 88). Измерение расхода воздуха производится тоже по перепаду давления при проходе смеси через калиброванное отверстие. Предусмотрены два отверстия, причем любое из них может перекрываться (в зависимости от расхода воздуха. Измерение [c.208]

Схема дроссельного воздухомера ВТИ [c.209]

Водяной эквивалент 47 Воздухомер 208 [c.419]

Расход жидкостей, пара, газа или воздуха измеряется водомерами, паромерами, газомерами и воздухомерами, с общим названием расходомеров. [c.190]

Таким же методом можно определить производительность компрессора путем измерения засасываемого количества воздуха. Для этой цели могут быть применены также специальные воздухомеры (расходомеры) различных типов. [c.65]

Для измерения расхода воздуха воздухомер присоединяется таким образом, чтобы сжатый воздух поступал через нижний патрубок корпуса, а к верхнему патрубку присоединяют шланг, идущий непосредственно к пневматической машине, для которой определяется расход воздуха. [c.297]

Необходимо иметь в виду, что шкала воздухомера градуируется при определенных значениях величин рабочего давления и температуры Г] воздуха, а поэтому, если замер производится при иных значениях р и Т, то для определения расхода воздуха нужно значение Qщк, полученное по шкале, умножить на поправочный коэффициент Л»п, т, е. [c.297]

Непрерывное измерение объема воздуха производится с помощью барабанных и коловратных воздухомеров. В мокром воздухомере (фиг. 7) при вращении барабана воздух из впускной трубы Д поочередно входит через щели а, б, в и ев камеры А, Б, В, Г к оттуда через-щели а, 6, в, г в сборник и в выходной патрубок Е. Число оборотов барабана регистрируется суммарным счетчиком, показания которого являются мерой расхода воздуха. [c.220]

Коловратный воздухомер (фиг.

Для этой цели может быть рекомендован дроссельный воздухомер ВТИ. [c.239]

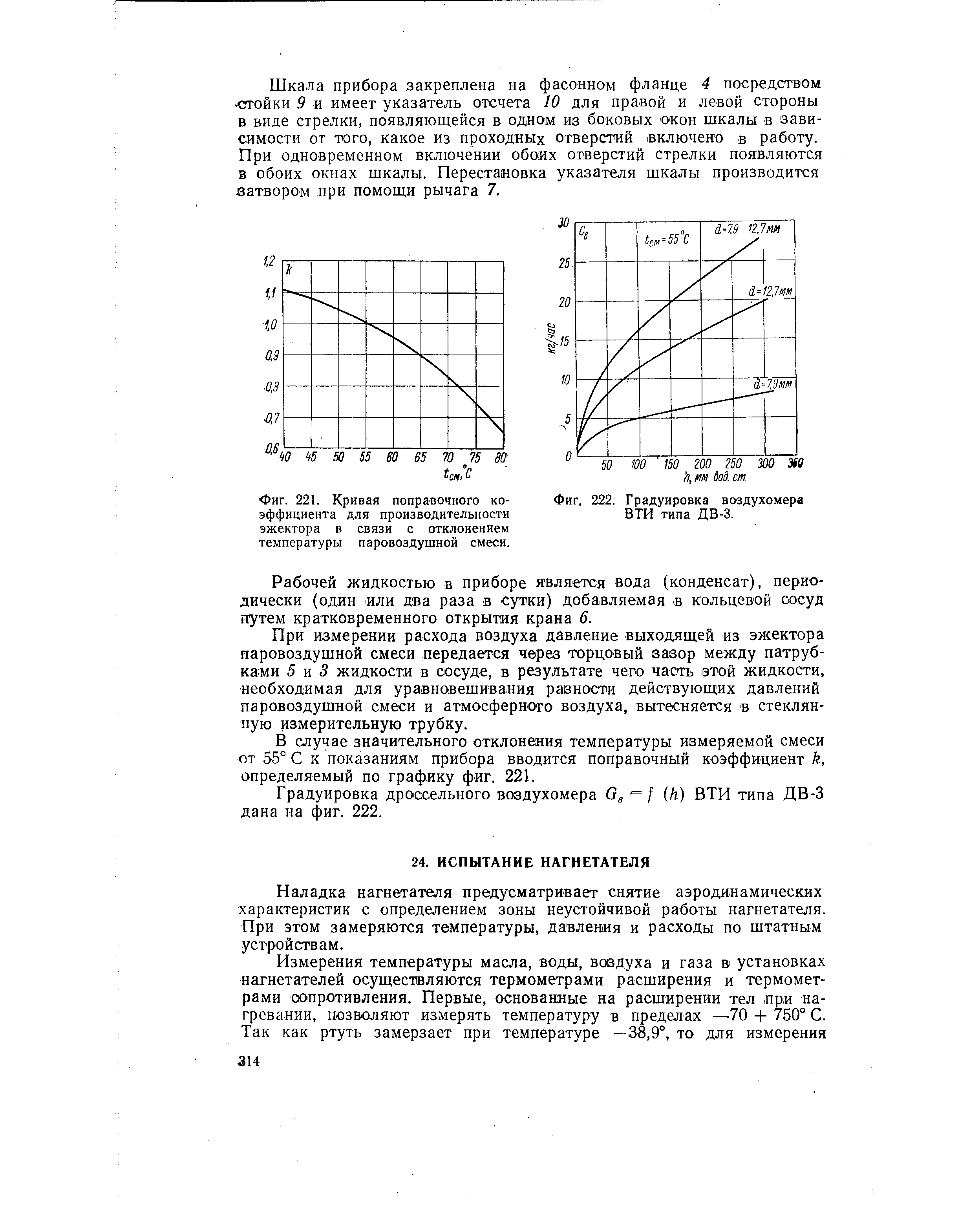

| Фиг. 222. Градуировка воздухомера ВТИ типа ДВ-3. |  |

Градуировка дроссельного воздухомера 0 =/ (/г) ВТИ типа ДВ-3 дана на фиг. 222. [c.314]

Более целесообразным и надежным контролем воздушной плотности является непосредственное измерение количества отсасываемого из конденсатора воздуха. Для этого современные эжекторы пароструйного типа снабжаются воздухомерами, устанавливаемыми на выхлопном патрубке эжектора. Поскольку при установившемся режиме работы конденсатора количество отсасываемого воздуха почти в точности равно величине присоса, показания воздухомера позволяют осуществлять количественный контроль за воздушной плотностью вакуумной системы турбины, как это и предусмотрено положениями ПТЭ. [c.196]